一种喷砂磷化生产线的制作方法

1.本实用新型涉及清洗磷化设备技术领域,具体是一种喷砂磷化生产线。

背景技术:

2.磷化是一种化学与电化学反应形成磷酸盐化学转化膜的过程,所形成的磷酸盐转化膜称之为磷化膜。磷化膜用作钢铁的防腐蚀保护膜。磷化是常用的前处理技术,原理上应属于化学转换膜处理,主要应用于钢铁表面磷化,有色金属(如铝、锌) 件也可应用磷化。

3.目前的清洗磷化线,大多采用开放式结构,通过行车转运滚筒的方式实现工件在工艺槽的运转,通过化学清洗的方式实现工件表面除油、清洗、除锈、清洗、磷化、清洗、干燥的处理方式。有少量客户通过干式喷砂的方式来除锈,但喷砂和清洗磷化线分离,无法实现自动化。喷砂大多使用干式喷砂机,粉尘较大,必须配备排风管道和除尘设备。现有技术的缺点:1、手动行车,占地面积大。2、工艺参数、时间、产品质量无法精确控制。3.手工装卸工件、人员配置多。4.工作环境恶劣。5、废水处理成本高。

技术实现要素:

4.本实用新型的目的在于提供一种喷砂磷化生产线,以解决现有技术中的问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种喷砂磷化生产线,包括自动上料系统,所述自动上料系统通过上料提升机构安装有湿式喷砂系统,所述湿式喷砂系统出料端安装有清洗磷化线,所述清洗磷化线出料端安装有自动下料系统,所述清洗磷化线一侧安装有电控系统和检修平台,所述清洗磷化线另一侧安装有全自动磷化除渣机和磷化储液箱,所述磷化储液箱一端安装有定量添加机构。

6.进一步的,所述自动上料系统包括设有的进料输送线,所述进料输送线一端安装有第一中转输送线,第一中转输送线一端与上料提升机构连接。

7.进一步的,所述进料输送线和第一中转输送线外侧均安装有护罩,进料输送线和第一中转输送线均采用链条式输送机,所述进料输送线旁侧并列安装有空箱回料输送线。

8.进一步的,所述上料提升机构主要由送料机构、料箱定位机构、链条提升机构等组成。

9.进一步的,所述湿式喷砂系统包括设有的喷砂机架,所述喷砂机架内部安装有旋转滚筒。

10.进一步的,所述旋转滚筒一端通过摆臂和摆臂驱动机构传动连接有旋转驱动组件,旋转驱动组件包括设有的齿轮组和减速电机。

11.进一步的,所述清洗磷化线由脱脂清洗池、前水洗池、磷化池、后水洗池、热水洗池和热风干燥池组成,且脱脂清洗池、前水洗池、磷化池、后水洗池、热水洗池和热风干燥池内部均安装有磷化滚筒和翻转驱动机构。

12.进一步的,所述磷化滚筒采用六角滚筒,磷化滚筒一端通过链轮组分别传动连接有滚筒摆动电机和翻转驱动电机。

13.进一步的,所述自动下料系统包括设有的无动力滚筒下料线,无动力滚筒下料线一侧通过第二中转输送线安装有接料斗,无动力滚筒下料线一端安装有剔除机构。

14.进一步的,所述定量添加机构包括设有的添加机架,且添加机架内部依次安装有表调液槽、促进剂槽和磷化液槽,所述表调液槽、促进剂槽和磷化液槽上侧均安装有搅拌电机和计量泵。

15.与现有技术相比,本实用新型的有益效果是:

16.1、本实用新型采用湿式喷砂系统,可以实现无粉尘化喷砂,取消了酸洗工艺,清洗磷化线采用无行车结构,全自动装卸产品,提高设备自动化水平,提升了表面处理的自动化程度,有助于提升环保。

17.2、本实用新型而且烘干采用密闭桶进行烘干,有利于短时间温度达到要求,密闭烘干桶有利于产品在短时间烘干,降低能耗。

18.3、本实用新型通过设有的自动磷化除渣机,使得零部件通过清洗磷化线对磷化池产生部分磷渣物进行清除,而且便于再生资源利用该系统通过泵回收与过滤机构形成自动除渣能力。

19.4、本实用新型通过旋转滚筒一端通过摆臂和摆臂驱动机构传动连接有旋转驱动组件,旋转驱动组件包括设有的齿轮组和减速电机,可完全实现湿式喷砂过程的全自动化,旋转驱动组件可控制接料位、工作位、下料位三个位置的转动定位,摆臂机构可调整滚筒位置,使滚桶准确到达不同工作位置,可调整滚筒口上下位置,实现自动下料。

20.5、本实用新型通过湿式喷砂系统出料端安装有清洗磷化线,经过脱脂清洗池、前水洗池、磷化池、后水洗池、热水洗池和热风干燥池等工序,能够完成产品磷化、清洗、烘干等,使产品表面形成磷化膜,提高产品镀膜层的附着力与防腐蚀能力。

21.6、本实用新型磷化滚筒采用六角滚筒,磷化滚筒一端通过链轮组分别传动连接有滚筒摆动电机和翻转驱动电机,使得在摆动电机驱动下,六角滚筒在一定角度范围内摆动,产品随六角滚筒在水槽内摆动清洗、磷化、烘干等;当产品完成一种工序后,翻转驱动电机带动机构将产品倒入下一工序滚筒内进行下一工序,直至烘干下料。

附图说明

22.附图用来提供对本实用新型的进一步理解,并且构成说明书的一部分,与本实用新型的实施例一起用于解释本实用新型,并不构成对本实用新型的限制。在附图中:

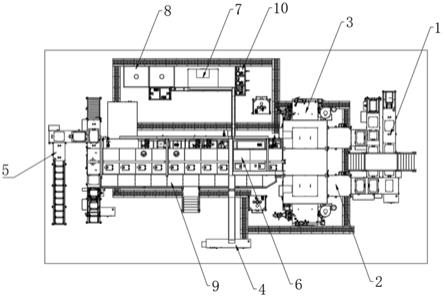

23.图1为本实用新型的整体结构主视图;

24.图2为本实用新型整体结构俯视图;

25.图3为本实用新型自动上料系统和上料提升机构结构示意图;

26.图4为本实用新型湿式喷砂系统结构示意图;

27.图5为本实用新型自动下料系统结构示意图;

28.图6为本实用新型定量添加机构结构示意图;

29.图7为本实用新型磷化滚筒驱动组件结构示意图;

30.图8为本实用新型清洗磷化线结构示意图。

31.图中:1、自动上料系统;101、进料输送线;102、第一中转输送线;103、护罩;104、空箱回料输送线;2、上料提升机构;3、湿式喷砂系统;301、喷砂机架;302、旋转滚筒;303、喷砂

管路;304、喷砂泵;305、沉沙桶;306、砂水分离器;307、砂水混合池;308、摆臂;309、旋转驱动组件;4、电控系统; 5、自动下料系统;501、无动力滚筒下料线;502、接料斗;503、剔除机构;504、第二中转输送线;6、清洗磷化线;601、脱脂清洗池;602、前水洗池;603、磷化池;604、后水洗池;605、热水洗池;606、热风干燥池;7、全自动磷化除渣机;8、磷化储液箱;9、检修平台;10、定量添加机构;1001、添加机架; 1002、表调液槽;1003、促进剂槽;1004、磷化液槽;1005、搅拌电机;1006、计量泵;11、磷化滚筒;12、链轮组;13、滚筒摆动电机;14、翻转驱动电机。

具体实施方式

32.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

33.请参阅图1

‑

8,本实用新型实施例中,一种喷砂磷化生产线,包括自动上料系统1,自动上料系统1通过上料提升机构2安装有湿式喷砂系统3,便于进行喷砂处理,湿式喷砂系统3出料端安装有清洗磷化线6,清洗磷化线6出料端安装有自动下料系统 5,清洗磷化线6一侧安装有电控系统4和检修平台9,电控系统4采用plc控制系统,清洗磷化线6另一侧安装有全自动磷化除渣机7和磷化储液箱8,全自动磷化除渣机7可有效去除磷化箱内残渣,保证磷化液质量,保证产品磷化效果,磷化储液箱8一端安装有定量添加机构10,对表调液与磷化液进行定量添加,以保证在产品表调和磷化时液体浓度适中,而且自动化程度高,设备全部工作过程采用plc自动控制。

34.优选的,自动上料系统1包括设有的进料输送线101,进料输送线101一端安装有第一中转输送线102,第一中转输送线 102一端与上料提升机构2连接,进料输送线101和第一中转输送线102外侧均安装有护罩103,进料输送线101和第一中转输送线102均采用链条式输送机,进料输送线101旁侧并列安装有空箱回料输送线104,自动上料系统1采用链条式输送机,并结合中转机构、顶升机构、挡料机构、传感器等实现自动控制,可使料箱准确快速运送至提升线,中转机构由机架、翻转料斗和驱动电机组成,喷砂后的产品自动倒入翻转料斗内,并由翻转料斗送至磷化线。

35.优选的,上料提升机构2主要由送料机构、料箱定位机构、链条提升机构等组成,送料机构将自动上料系统1输送来的料箱送至定位机构,由提升机提升至顶部倒料位置,将料箱内物料倒入喷砂系统内进行喷砂处理。

36.优选的,湿式喷砂系统3包括设有的喷砂机架301,喷砂机架301内部安装有旋转滚筒302,旋转滚筒302一侧连接有喷砂管路303,喷砂管路303一端通过喷砂泵304连接有沉沙桶305,旋转滚筒302一侧通过清洗管路及清洗泵与砂水分离器306连接,所述砂水分离器306下方设有砂水混合池307。产品在旋转滚筒带动下不断翻转,喷砂泵将均匀混合后的砂水通过喷嘴喷打到产品上,实现对产品表面的处理;喷砂结束后滚筒继续旋转,清洗泵喷出的砂水经过砂水分离器处理,砂子回到砂水混合池,水通过顶部喷头清洗滚筒和产品;清洗结束后滚筒转到下料位下料;该系统机架完全采用不锈钢制作,防锈、耐腐蚀。

37.优选的,砂水分离器306采用旋风分离器,风机将喷砂过程产生的水雾吸到旋风分

离器,经过分离器作用将砂水分离,分离后的砂回到砂水混合池307。

38.优选的,沉沙桶305将混合池里的砂水及铁屑等进行过虑,以保证水池内的水砂干净,过滤后的水通过隔膜泵送回混合池。通过料位计及阻旋开关提示,及时清理桶内沉沙及铁屑等污垢。

39.优选的,旋转滚筒302一端通过摆臂308和摆臂驱动机构传动连接有旋转驱动组件309,旋转驱动组件309包括设有的齿轮组和减速电机,可完全实现湿式喷砂过程的全自动化,旋转驱动组件309可控制接料位、工作位、下料位三个位置的转动定位,摆臂驱动机构可调整滚筒位置,使滚桶准确到达不同工作位置,可调整滚筒口上下位置,实现自动下料。

40.优选的,清洗磷化线6由脱脂清洗池601、前水洗池602、磷化池603、后水洗池604、热水洗池605和热风干燥池606组成,使得产品喷砂结束后送至磷化线,能够依次完成产品磷化、清洗、烘干等,使产品表面形成磷化膜,提高产品镀膜层的附着力与防腐蚀能力,且脱脂清洗池601、前水洗池602、磷化池 603、后水洗池604、热水洗池605和热风干燥池606内部均安装有磷化滚筒11和翻转驱动机构,热风干燥池606采用密闭桶进行烘干,有利于短时间温度达到要求,密闭烘干桶有利于产品在短时间烘干,降低能耗。

41.优选的,清洗磷化线6一侧安装有蒸汽加热系统,且蒸汽加热系统由离心风机将空气吹入蒸汽加热器,再通过管道吹入烘干箱内对产品进行烘干,热风干燥池606的烘干桶内装有防爆热电阻,可实时监测烘箱内温度,保持烘箱内温度恒定。

42.优选的,磷化滚筒11采用六角滚筒,磷化滚筒11一端通过链轮组12分别传动连接有滚筒摆动电机13和翻转驱动电机 14,在滚筒摆动电机13驱动下,六角滚筒在一定角度范围内摆动,产品随六角滚筒在水槽内摆动清洗、磷化、烘干等,当产品完成一种工序后,翻转驱动电机14带动机构将产品倒入下一工序滚筒内进行下一工序,直至烘干下料。

43.优选的,自动下料系统5包括设有的无动力滚筒下料线 501,无动力滚筒下料线501一侧通过第二中转输送线504安装有接料斗502,无动力滚筒下料线501一端安装有剔除机构503,接料斗502一侧安装有自动放框机构,使得产品磷化结束后进入自动下料线,自动放框机构将空箱运送至接料箱下方,接完产品后输送线自动向前运行,合格产品经中转输送线送至滚筒线下料。不合格产品送至剔除机构下料。

44.优选的,定量添加机构10包括设有的添加机架1001,且添加机架1001内部依次安装有表调液槽1002、促进剂槽1003和磷化液槽1004,表调液槽1002、促进剂槽1003和磷化液槽1004 上侧均安装有搅拌电机1005和计量泵1006,定量添加10主要对表调液与磷化液进行定量添加,以保证在产品表调和磷化时液体浓度适中,是产品磷化效果达到最好。

45.本实用新型的工作原理及使用流程:

46.操作者将物料装进周转箱内,将装有物料的周转箱放在上料机构上,通过电控系统4的触摸屏,开启设备,物料箱通过上料提升机进入湿式喷砂系统3,湿式喷砂系统3设有的旋转滚筒302、喷砂管路303和喷砂泵304进行喷砂处理,物料在旋转滚筒302带动下不断翻转,喷砂泵304将均匀混合后的砂水通过喷嘴喷打到产品上,实现对产品表面的处理。喷砂结束后滚筒继续旋转,清洗泵304喷出的砂水经过砂水分离器306处理,砂子回到砂水混合池307,水通过顶部喷头清洗滚筒和产品。清洗结束后滚筒转到下料位,将物料倒回周转箱,进入清洗磷化线6。物料倒入磷化滚筒11内,经过脱脂清洗、水洗、表面调整、磷化、后水洗、热水洗、热干燥、蒸汽加热等一系列工序,使产品表面形成磷化膜,提高产品镀膜层的附

着力与防腐蚀能力。产品磷化结束后进入自动下料系统5,自动放框机构将空箱运送至接料斗502下方,接完产品后输送线自动向前运行,合格产品经第二中转输送线504送至无动力滚筒下料线501下料。不合格产品送至剔除机构503下料。

47.最后应说明的是:以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1