一种滚子外径打磨装置的制作方法

1.本实用新型涉及滚子打磨的技术领域,具体涉及一种滚子外径打磨装置。

背景技术:

2.现有的轴承滚子外圆柱面精度要求需要越来越高,传统圆柱面打磨加工方法没有在线砂轮修形机构,砂轮的修形需要单独的机构完成,在高精度叶片磨削过程中,砂轮往往磨削几个冲程就需要对砂轮进行一次修整,砂轮修整频率高,同时上下料结构复杂,上下料效率低。

技术实现要素:

3.本实用新型的目的是针对现有的轴承滚子的圆柱面打磨效率低,上下料不方便的技术问题,提供了一种滚子外径打磨装置。

4.本实用新型解决上述技术问题的技术方案如下:一种滚子外径打磨装置,包括打磨箱体、进出料单元、打磨单元和砂轮修整单元;进出料单元包括摆动驱动板、进料端导轨和中心导轨;进出料单元位于打磨箱体的左部;进出料单元包括l型状的主进料架;主进料架的右上侧设置有竖直导板;主进料架的竖直部和竖直导板之间的间距与滚子的直径相同;中心导轨包括左导向块和右导向块;左导向块和右导向块之间设置有自右向左倾斜向下的倾斜出料滑道;倾斜出料滑道的间距与滚子的直径相同;打磨箱体的后侧壁左下角设置有旋转设置的左旋转支撑板;摆动驱动板前后移动设置在左旋转支撑板的前端面上;摆动驱动板远离左旋转支撑板的一端成型有扇环状的驱动座;驱动座的后端面上成型有与滚子配合的圆柱槽状的前后插槽;前后插槽的内侧端成型有径向贯穿的下料避让槽;下料避让槽的宽度与滚子的直径相同;驱动座的旋转中心轴与摆动驱动板的旋转中心轴共线;主进料架的水平部右端、左导向块的上端和右导向块的上端分别成型有圆弧面并且三者同轴同直径设置;主进料架的水平部右端的圆弧面的旋转中心轴与摆动驱动板的旋转中心轴共线;打磨单元包括打磨支撑块和左右打磨移动块;打磨支撑块前后伸缩设置在打磨箱体的后侧壁上;打磨支撑块的前端面上旋转设置有支撑盘;支撑盘的前端面上成型有圆环状的电磁铁支撑环;打磨箱体的后侧壁上设置有右支撑座和左限位座;左限位座位于电磁铁支撑环的左下角;右支撑座位于电磁铁支撑环的右下角;左限位座的右端面上成型有摆动槽;摆动槽的前后侧壁弹性摆动设置有折角呈钝角的左限位架;左右打磨移动块位于支撑盘的右侧并且左右移动设置在打磨箱体的后侧壁上;左右打磨移动块的前端面上旋转设置有砂轮;砂轮修整单元位于左右打磨移动块的右侧;砂轮修整单元上设置有金刚修整头。

5.作为上述技术方案的优选,左导向块和右导向块之间的倾斜出料滑道方向经过摆动驱动板的旋转中心轴。

6.作为上述技术方案的优选,左导向块的下端面成型有左延伸导板;右导向块的下端面上成型有右延伸导板;左延伸导板与右延伸导板平行设置并且两者之间的间隙大于等于滚子的直径。

7.作为上述技术方案的优选,打磨箱体的后侧壁上固定有升降气缸;升降气缸的活塞杆下端固定有上阻挡板;上阻挡板位于电磁铁支撑环的正上方。

8.作为上述技术方案的优选,左限位座的上端上固定有拉簧;拉簧的上端与左限位架的上端固定连接。

9.作为上述技术方案的优选,摆动槽的前后侧壁下部之间成型有圆柱状的下限位杆;当左限位架的下端面抵靠住下限位杆时,左限位架的内侧的两个端面分别与滚子的圆柱面相切。

10.作为上述技术方案的优选,打磨箱体的后侧壁上固定有旋转气缸;左旋转支撑板固定在旋转气缸的活塞杆前端;左旋转支撑板的前端面上固定有前后伸缩气缸;摆动驱动板固定在前后伸缩气缸的活塞杆前端。

11.作为上述技术方案的优选,打磨箱体的后侧壁上成型有供左右打磨移动块左右移动设置的左右移动槽;左右移动槽的左右侧壁之间旋转设置有左右驱动螺纹杆;左右打磨移动块螺接在左右驱动螺纹杆上。

12.作为上述技术方案的优选,左右打磨移动块的前端面上固定有打磨电机;砂轮固定在打磨电机的输出轴前端。

13.本实用新型的有益效果在于:结构简单,上下料方便,砂轮修整方便。

附图说明

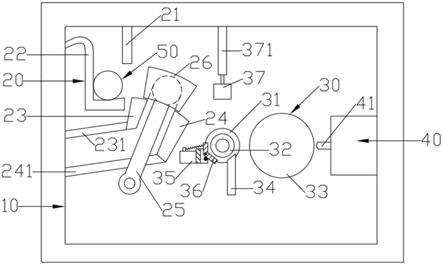

14.图1为本实用新型的正视的结构示意图;

15.图2为本实用新型的驱动座26的正视的结构示意图;

16.图3为本实用新型的图2中a

‑

a的剖面的结构示意图;

17.图4为本实用新型的摆动驱动板25的驱动结构的结构示意图;

18.图5为本实用新型的左限位座34和左限位架36的结构示意图;

19.图6为本实用新型的砂轮33的驱动结构的结构示意图;

20.图中,10、打磨箱体;20、进出料单元;21、竖直导板;22、主进料架; 23、左导向块;231、左延伸导板;24、右导向块;241、右延伸导板;25、摆动驱动板;251、前后伸缩气缸;26、驱动座;260、前后插槽;261、下料避让槽;27、旋转气缸;271、左旋转支撑板;30、打磨单元;31、支撑盘;32、电磁铁支撑环;33、砂轮;34、右支撑座;35、左限位座;350、摆动槽;351、下限位杆;36、左限位架;361、拉簧;37、上阻挡板;371、升降气缸;38、左右驱动螺纹杆;381、左右打磨移动块;39、打磨电机;40、砂轮修整单元;41、金刚修整头;50、滚子。

具体实施方式

21.如图1~图6所示,一种滚子外径打磨装置,包括打磨箱体10、进出料单元20、打磨单元30和砂轮修整单元40;进出料单元20包括摆动驱动板25、进料端导轨和中心导轨;进出料单元位于打磨箱体10的左部;进出料单元包括l型状的主进料架22;主进料架22的右上侧设置有竖直导板21;主进料架22的竖直部和竖直导板21之间的间距与滚子50的直径相同;中心导轨包括左导向块23和右导向块 24;左导向块23和右导向块24之间设置有自右向左倾斜向下的倾斜出料滑道;倾斜出料滑道的间距与滚子50的直径相同;打磨箱体10的后侧壁左下角设置有旋转设置的左旋转支撑板271;摆动驱动板25前后移动设置在左旋转支撑

板271 的前端面上;摆动驱动板25远离左旋转支撑板271的一端成型有扇环状的驱动座 26;驱动座26的后端面上成型有与滚子50配合的圆柱槽状的前后插槽260;前后插槽260的内侧端成型有径向贯穿的下料避让槽261;下料避让槽261的宽度与滚子50的直径相同;驱动座26的旋转中心轴与摆动驱动板25的旋转中心轴共线;主进料架22的水平部右端、左导向块23的上端和右导向块24的上端分别成型有圆弧面并且三者同轴同直径设置;主进料架22的水平部右端的圆弧面的旋转中心轴与摆动驱动板25的旋转中心轴共线;打磨单元30包括打磨支撑块和左右打磨移动块381;打磨支撑块前后伸缩设置在打磨箱体10的后侧壁上;打磨支撑块的前端面上旋转设置有支撑盘31;支撑盘31的前端面上成型有圆环状的电磁铁支撑环32;打磨箱体10的后侧壁上设置有右支撑座34和左限位座35;左限位座 35位于电磁铁支撑环32的左下角;右支撑座34位于电磁铁支撑环32的右下角;左限位座35的右端面上成型有摆动槽350;摆动槽350的前后侧壁弹性摆动设置有折角呈钝角的左限位架36;左右打磨移动块381位于支撑盘31的右侧并且左右移动设置在打磨箱体10的后侧壁上;左右打磨移动块381的前端面上旋转设置有砂轮33;砂轮修整单元40位于左右打磨移动块381的右侧;砂轮修整单元40上设置有金刚修整头41。

22.如图1所示,左导向块23和右导向块24之间的倾斜出料滑道方向经过摆动驱动板25的旋转中心轴。

23.如图1所示,左导向块23的下端面成型有左延伸导板231;右导向块24的下端面上成型有右延伸导板241;左延伸导板231与右延伸导板241平行设置并且两者之间的间隙大于等于滚子50的直径。

24.如图1所示,打磨箱体10的后侧壁上固定有升降气缸371;升降气缸371的活塞杆下端固定有上阻挡板37;上阻挡板37位于电磁铁支撑环32的正上方。

25.如图1、图5所示,左限位座35的上端上固定有拉簧361;拉簧361的上端与左限位架36的上端固定连接。

26.如图1、图5所示,摆动槽350的前后侧壁下部之间成型有圆柱状的下限位杆 351;当左限位架36的下端面抵靠住下限位杆351时,左限位架36的内侧的两个端面分别与滚子50的圆柱面相切。

27.如图1、图4所示,打磨箱体10的后侧壁上固定有旋转气缸27;左旋转支撑板271固定在旋转气缸27的活塞杆前端;左旋转支撑板271的前端面上固定有前后伸缩气缸251;摆动驱动板25固定在前后伸缩气缸251的活塞杆前端。

28.如图1、图6所示,打磨箱体10的后侧壁上成型有供左右打磨移动块381左右移动设置的左右移动槽;左右移动槽的左右侧壁之间旋转设置有左右驱动螺纹杆38;左右打磨移动块381螺接在左右驱动螺纹杆38上。

29.如图1、图6所示,左右打磨移动块381的前端面上固定有打磨电机39;砂轮 33固定在打磨电机39的输出轴前端。

30.滚子外径打磨装置的工作原理;

31.初始状态:摆动驱动板25的方向与左导向块23和右导向块24之间的倾斜出料滑道的方向相同,左限位架36的上部抵靠住摆动槽350的左侧壁的上端面;电磁铁支撑环32的前端面与打磨箱体10的后侧壁平齐;

32.工作时,首先滚子50从主进料架22的竖直部和竖直导板21之间的间隙掉落到主进

料架22的水平部上,然后摆动驱动板25向前移动,接着摆动驱动板25逆时针旋转,使得驱动座26位于滚子50的正前方,然后摆动驱动板25向后移动使得滚子50的前端插入到前后插槽26内,这样滚子50被压紧在打磨箱体10的后侧壁上,接着摆动驱动板25顺时针旋转,直到滚子50位于左限位架36和左限位座 34上,此时左限位架36的下端面抵靠住下限位杆351,左限位架36的内侧的两个端面分别与滚子50的圆柱面相切;然后摆动驱动板25向移动,驱动座26脱离滚子50,接着摆动驱动板25逆时针旋转回位,然后打磨支撑块向前移动,并且电磁铁支撑环32产生磁性吸住滚子50,然后上阻挡板37下降与滚子50的上端接触,然后左右打磨移动块381向左移动,同时支撑盘31带动滚子50旋转,这样高速旋转的砂轮33对滚子的圆柱面进行打磨;打磨完成中,左右打磨移动块381向右移动回位,上阻挡板37上升回位,打磨支撑块向后移动回位,接着磁铁支撑环32 失去磁性,然后摆动驱动板25顺时针旋转,然后摆动驱动板25向后移动使得驱动座26套入到滚子50上,接着摆动驱动板25逆时针旋转回位,最后驱动座26向前移动回位,此过程中,滚子50从下料避让槽261、左导向块23和右导向块24之间的倾斜出料滑道滚动出料。

33.以上内容仅为本实用新型的较佳实施方式,对于本领域的普通技术人员,依据本实用新型的思想,在具体实施方式及应用范围上均有改变之处,本说明书内容不应理解为对本实用新型的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1