不锈钢板除墨过程的升降导向装置的制作方法

1.本实用新型属于不锈钢板蚀刻技术领域,具体涉及不锈钢板除墨过程的升降导向装置。

背景技术:

2.不锈钢板进行蚀刻工艺今年来逐渐增多,在不锈钢表面通过化学的方法,腐蚀出各种花纹图案。以镜面板、拉丝板、喷砂板为底板,进行蚀刻处理后,对物体表面再进行深加工,不锈钢蚀刻板可进行局部的和纹,拉丝,嵌金,局部钛金等各式复杂工艺处理,不锈钢蚀刻板实现图案明暗相间,色彩绚丽的效果。

3.对不锈钢板进行蚀刻后,后处理过程首先需要进行除墨,在除墨过程中,需要进行化学液体除墨,目前,还没有能够便于实现自动化传输的除墨装置。

技术实现要素:

4.本实用新型为解决现有技术存在的问题而提出,其目的是提供不锈钢板除墨过程的升降导向装置。

5.本实用新型的技术方案是:不锈钢板除墨过程的升降导向装置,包括箱体,所述箱体中设置有两根平行的ⅰ号升降梁、ⅱ号升降梁,所述ⅰ号升降梁、ⅱ号升降梁对不锈钢板进行支撑,其特征在于:所述ⅰ号升降梁、ⅱ号升降梁由竖向升降的升降杆、驱动梁进行驱动,所述箱体的侧壁处嵌有弧形的弧形装配板,所述弧形装配板对升降杆进行容纳,所述箱体内壁处设置有限位板,所述限位板位于驱动梁两侧,且与驱动梁间隙配合。

6.进一步的,所述限位板之间的间距大于驱动梁的宽度且小于升降杆的外径。

7.进一步的,所述限位板均通过锁紧螺栓进行固定,所述箱体内壁处形成螺纹沉孔,所述锁紧螺栓穿过限位板拧入到螺纹沉孔中。

8.进一步的,所述限位板为竖向条状,所述限位板的相对面进行精加工,从而形成对驱动梁的导槽。

9.进一步的,所述箱体的两侧还设置有对ⅰ号升降梁、ⅱ号升降梁端部进行导向的导向结构。

10.进一步的,所述导向结构包括设置在箱体侧壁处的ⅰ号侧限位角板、ⅱ号侧限位角板,所述ⅰ号侧限位角板、ⅱ号侧限位角板背向设置,所述ⅰ号侧限位角板、ⅱ号侧限位角板之间围合呈侧导槽,所述ⅰ号侧限位角板、ⅱ号侧限位角板沿着侧导槽升降。

11.进一步的,所述侧导槽与限位板围成的导槽相垂直。

12.进一步的,所述导向结构为设置在箱体内壁处的导向块,所述导向块中形成竖向槽,所述ⅰ号升降梁、ⅱ号升降梁在竖向槽中升降。

13.本实用新型通过两个限位板组成对驱动梁进行导向的导向组件,同时通过导向组件能够对升降杆进行限位,使升降杆始终置于弧形装配板中,通过箱体侧壁处的导向结构,进一步的对升降梁的两端进行导向,同时导向组件和导向结构为垂直,保证了整体的升降

稳定性,便于与后续传送的稳定对接。

附图说明

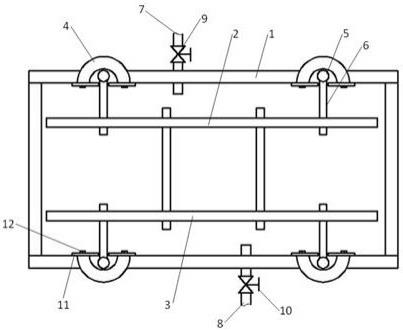

14.图1 是本实用新型的一种结构示意图;

15.图2 是本实用新型的另一种结构示意图;

16.图3 是本实用新型的再一种结构示意图;

17.其中:

18.1箱体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ2ꢀꢀⅰ

号升降梁

19.3ⅱ号升降梁

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ4ꢀꢀ

弧形装配板

20.5升降杆

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ6ꢀꢀ

驱动梁

21.7进水管

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ8ꢀꢀ

排水管

22.9进水阀门

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10 排水阀门

23.11 限位板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12 锁紧螺栓

24.13

ꢀⅰ

号侧限位角板

ꢀꢀꢀꢀꢀ

14

ꢀⅱ

号侧限位角板

25.15 侧锁紧螺栓

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

16 导向块

26.17 导向块固定螺栓。

具体实施方式

27.以下,参照附图和实施例对本实用新型进行详细说明:

28.如图1~3所示,不锈钢板除墨过程的升降导向装置,包括箱体1,所述箱体1中设置有两根平行的ⅰ号升降梁2、ⅱ号升降梁3,所述ⅰ号升降梁2、ⅱ号升降梁3对不锈钢板进行支撑,其特征在于:所述ⅰ号升降梁2、ⅱ号升降梁3由竖向升降的升降杆5、驱动梁6进行驱动,所述箱体1的侧壁处嵌有弧形的弧形装配板4,所述弧形装配板4对升降杆5进行容纳,所述箱体1内壁处设置有限位板11,所述限位板11位于驱动梁6两侧,且与驱动梁6间隙配合。

29.所述限位板11之间的间距大于驱动梁6的宽度且小于升降杆5的外径。

30.所述限位板11均通过锁紧螺栓12进行固定,所述箱体1内壁处形成螺纹沉孔,所述锁紧螺栓12穿过限位板11拧入到螺纹沉孔中。

31.所述限位板11为竖向条状,所述限位板11的相对面进行精加工,从而形成对驱动梁6的导槽。

32.所述箱体1的两侧还设置有对ⅰ号升降梁2、ⅱ号升降梁3端部进行导向的导向结构。

33.所述导向结构包括设置在箱体1侧壁处的ⅰ号侧限位角板13、ⅱ号侧限位角板14,所述ⅰ号侧限位角板13、ⅱ号侧限位角板14背向设置,所述ⅰ号侧限位角板13、ⅱ号侧限位角板14之间围合呈侧导槽,所述ⅰ号侧限位角板13、ⅱ号侧限位角板14沿着侧导槽升降。

34.所述侧导槽与限位板11围成的导槽相垂直。

35.所述箱体1中设置有能够升降的ⅰ号升降梁2、ⅱ号升降梁3,所述ⅰ号升降梁2、ⅱ号升降梁3能够对除墨的不锈钢板进行底部支撑,所述ⅰ号升降梁2、ⅱ号升降梁3下端均设置有驱动梁6,所述驱动梁6端部与竖向升降的升降杆5相连。

36.所述箱体1中嵌有弧形装配板4,所述弧形装配板4对升降杆5进行容纳。

37.所述箱体1中的升降杆5至少为四根,且ⅰ号升降梁2、ⅱ号升降梁3各自至少有两根。

38.所述ⅰ号升降梁2、ⅱ号升降梁3平行且上端精加工,所述ⅰ号升降梁2、ⅱ号升降梁3上升超过液位后,能够沿着ⅰ号升降梁2、ⅱ号升降梁3横向推动不锈钢板。

39.所述箱体1侧壁处设置有加注液体用的加注装置和排出液体用的排液装置。

40.所述加注装置包括嵌在箱体1侧壁中的进水管7,所述进水管7中设置有进水阀门9,所述进水管7的一端设置有快速接头。

41.所述排液装置包括嵌在箱体1侧壁中的排水管8,所述排水管8中设置有排水阀门10,所述排水管8的一端设置有快速接头。

42.所述升降杆5的直径不超过弧形装配板4的半径。

43.所述排水管8靠近箱体1的底部,所述箱体1的底部形成排水坡面,所述进水管7高于排水管8。

44.所述箱体1、弧形装配板4为一体结构,从而便于整体的密封性。

45.所述升降杆5、驱动梁6为一体结构,所述升降杆5、驱动梁6呈l型。

46.所述箱体1中容纳易对酸性油墨进行溶解的碱性溶液,所述碱性溶液优选的为40~60g/l的氢氧化钠溶液,浸渍数分钟即可退去油墨。

47.所述ⅰ号侧限位角板13、ⅱ号侧限位角板14均为直角结构,所述ⅰ号侧限位角板13、ⅱ号侧限位角板14的一端形成通孔,所述箱体1的内壁处对应形成螺纹沉孔,侧锁紧螺栓14穿过上述通孔后,拧入到螺纹沉孔中进行固定。

48.又一实施例

49.不锈钢板除墨过程的升降导向装置,包括箱体1,所述箱体1中设置有两根平行的ⅰ号升降梁2、ⅱ号升降梁3,所述ⅰ号升降梁2、ⅱ号升降梁3对不锈钢板进行支撑,其特征在于:所述ⅰ号升降梁2、ⅱ号升降梁3由竖向升降的升降杆5、驱动梁6进行驱动,所述箱体1的侧壁处嵌有弧形的弧形装配板4,所述弧形装配板4对升降杆5进行容纳,所述箱体1内壁处设置有限位板11,所述限位板11位于驱动梁6两侧,且与驱动梁6间隙配合。

50.所述限位板11之间的间距大于驱动梁6的宽度且小于升降杆5的外径。

51.所述限位板11均通过锁紧螺栓12进行固定,所述箱体1内壁处形成螺纹沉孔,所述锁紧螺栓12穿过限位板11拧入到螺纹沉孔中。

52.所述限位板11为竖向条状,所述限位板11的相对面进行精加工,从而形成对驱动梁6的导槽。

53.所述箱体1的两侧还设置有对ⅰ号升降梁2、ⅱ号升降梁3端部进行导向的导向结构。

54.所述导向结构为设置在箱体1内壁处的导向块16,所述导向块16中形成竖向槽,所述ⅰ号升降梁2、ⅱ号升降梁3在竖向槽中升降。

55.所述箱体1中设置有能够升降的ⅰ号升降梁2、ⅱ号升降梁3,所述ⅰ号升降梁2、ⅱ号升降梁3能够对除墨的不锈钢板进行底部支撑,所述ⅰ号升降梁2、ⅱ号升降梁3下端均设置有驱动梁6,所述驱动梁6端部与竖向升降的升降杆5相连。

56.所述箱体1中嵌有弧形装配板4,所述弧形装配板4对升降杆5进行容纳。

57.所述箱体1中的升降杆5至少为四根,且ⅰ号升降梁2、ⅱ号升降梁3各自至少有两

根。

58.所述ⅰ号升降梁2、ⅱ号升降梁3平行且上端精加工,所述ⅰ号升降梁2、ⅱ号升降梁3上升超过液位后,能够沿着ⅰ号升降梁2、ⅱ号升降梁3横向推动不锈钢板。

59.所述箱体1侧壁处设置有加注液体用的加注装置和排出液体用的排液装置。

60.所述加注装置包括嵌在箱体1侧壁中的进水管7,所述进水管7中设置有进水阀门9,所述进水管7的一端设置有快速接头。

61.所述排液装置包括嵌在箱体1侧壁中的排水管8,所述排水管8中设置有排水阀门10,所述排水管8的一端设置有快速接头。

62.所述升降杆5的直径不超过弧形装配板4的半径。

63.所述排水管8靠近箱体1的底部,所述箱体1的底部形成排水坡面,所述进水管7高于排水管8。

64.所述箱体1、弧形装配板4为一体结构,从而便于整体的密封性。

65.所述升降杆5、驱动梁6为一体结构,所述升降杆5、驱动梁6呈l型。

66.所述箱体1中容纳易对酸性油墨进行溶解的碱性溶液,所述碱性溶液优选的为40~60g/l的氢氧化钠溶液,浸渍数分钟即可退去油墨。

67.所述导向块16的竖向槽中形成阶梯孔,所述箱体1的内壁处对应形成螺纹沉孔,导向块固定螺栓17的螺纹段穿过阶梯孔,拧入到螺纹沉孔中。

68.所述阶梯孔的大径端对导向块固定螺栓17的螺帽进行容纳。

69.本实用新型的工作过程如下:

70.首先,将升降杆5抬起,直至ⅰ号升降梁2、ⅱ号升降梁3超过箱体1,然后将不锈钢板材推入到ⅰ号升降梁2、ⅱ号升降梁3上,在抬起过程中,限位板11对驱动梁进行导向,导向结构对ⅰ号升降梁2、ⅱ号升降梁3进行导向。

71.然后,驱动升降杆5,升降杆5带动ⅰ号升降梁2、ⅱ号升降梁3向下移动,从而使不锈钢板浸入到液体中进行除墨,静止数分钟,在下浸过程中,限位板11对驱动梁进行导向,导向结构对ⅰ号升降梁2、ⅱ号升降梁3进行导向。

72.最后,驱动升降杆5升起,ⅰ号升降梁2、ⅱ号升降梁3超过箱体1,将除墨后的不锈钢板取出进行烘干工艺,重复放入不锈钢板,进行连续作业。

73.本实用新型通过两个限位板组成对驱动梁进行导向的导向组件,同时通过导向组件能够对升降杆进行限位,使升降杆始终置于弧形装配板中,通过箱体侧壁处的导向结构,进一步的对升降梁的两端进行导向,同时导向组件和导向结构为垂直,保证了整体的升降稳定性,便于与后续传送的稳定对接。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1