一种金刚石磨块的制作方法

1.本实用新型涉及抛光加工磨具技术领域,尤其涉及一种金刚石磨块。

背景技术:

2.目前市场上的大部分金属结合剂金刚石磨块的磨料其采用的是铁铜合金粉为骨料,铜锡合金粉或单质锡、锌金属粉为粘结剂的组分配比,使用过程中存在磨料不易出刃,加工效率低等不足。并且,目前常规的金刚石磨块的组装结构都是采用螺丝、螺母配合进行锁紧,即磨料刀头与底座的连接采用螺纹连接,这样的连接方式,其在大磨削量工作时,由于震动会造成螺丝、螺母的松动,从而影响磨削的质量和效率;同时,磨削过程中产生的碎屑泥浆等会对螺丝和螺母造成堵塞,导致磨料刀头与底座拆卸困难,难以二次利用。因此,有必要对磨料的组分配比和磨块组装结构进行改进。

技术实现要素:

3.为了克服现有技术的不足,本实用新型的目的在于提供一种金刚石磨块,其安装拆卸方便,卡座可重复使用,节约环保。

4.本实用新型的目的采用如下技术方案实现:

5.一种金刚石磨块,包括:卡座、至少一块基体以及与基体数量相等的刀头;所述刀头粘结在所述基体的上表面,所述基体的下表面开设有凹槽;所述卡座的上表面设置有凸块,所述凸块的数量大于等于所述基体的数量;所述凸块具有两相对设置的第一侧面,所述第一侧面自上而下朝向所述凸块倾斜,且所述第一侧面从前至后朝向所述凸块倾斜;所述凹槽具有两相对设置的第二侧面,所述凸块适于装配在所述凹槽内,且所述第一侧面适于与第二侧面抵接。

6.进一步地,所述凸块具有顶面,所述凹槽具有底面,所述顶面适于与所述底面抵接。

7.进一步地,所述凸块的第一侧面沿所述卡座的宽度方向设置,所述凹槽的第二侧面沿所述基体的宽度方向设置。

8.进一步地,所述凸块的长度等于所述卡座的宽度,所述凹槽的长度等于所述基体的宽度。

9.进一步地,所述第一侧面自上而下朝向所述凸块倾斜的倾斜角为5

‑

10

°

。

10.进一步地,所述第一侧面从前至后朝向所述凸块倾斜的倾斜角为5

‑

10

°

。

11.进一步地,所述基体的数量为1

‑

6块。

12.相比现有技术,本实用新型的有益效果在于:

13.(1)第一侧面从前至后朝向凸块倾斜;凸块适于装配在凹槽内,且第一侧面适于与凹槽的第二侧面抵接;通过这样的设置方式,当凸块由前向后安装进凹槽内后,沿该方向越用力,则凸块与凹槽配合的更加紧密,那么当卡座在转动时,只需注意安装方向,使得在离心作用下,凸块在凹槽内具有由前向后的运动趋势,那么凸块就能与凹槽配合的非常牢固,

不会轻易脱出;并且当卡座停止转动后,离心作用会随之消失,这时将凸块与凹槽拆卸也会变得非常容易,从而可以方便基体的组装以及更换。

14.(2)当凸块装配在凹槽内之后,由于第一侧面自上而下朝向凸块倾斜,所以凸块与凹槽之间相当于在高度方向有了限位,使得凸块与凹槽不会沿高度方向脱出,保证了本实用新型金刚石磨块使用的可靠性。

15.(3)基体的数量可以根据实际需要进行选择,使得本发明金刚石磨块的适用性更强,即可以便于使用者根据不同场景选择基体(刀头)的数量。另外,单个基体与刀头之间也能方便加工。

附图说明

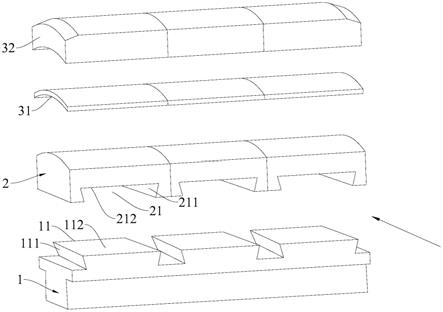

16.图1为本实用新型金刚石磨块的立体示意图;

17.图2为图1的爆炸图;

18.图3为图2中卡座沿箭头方向的视图;

19.图4为图2中卡座沿与箭头方向相反的视图;

20.图5为图2中卡座的俯视图。

21.图中:1、卡座;11、凸块;111、第一侧面;112、顶面;2、基体;21、凹槽;211、第二侧面;212、底面;3、刀头;31、过渡层;32、工作层。

具体实施方式

22.为了便于理解本实用新型,下面将参照相关附图对本实用新型进行更全面的描述。附图中给出了本实用新型的较佳的实施例。但是,本实用新型可以用许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本实用新型的公开内容的理解更加透彻全面。

23.需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的。

24.除非另有定义,本文所使用的所有的技术和科学术语与属于本实用新型的技术领域的技术人员通常理解的含义相同。本文中在本实用新型的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本实用新型。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

25.如图1

‑

5所示,示出了本实用新型实施例提供的金刚石磨块,其至少包括卡座1、至少一块基体2以及与基体2数量相等的刀头3;刀头3粘结在基体2的上表面,基体2的下表面开设有凹槽21;卡座1的上表面设置有凸块11,凸块11的数量大于等于基体2的数量;凸块11具有两相对设置的第一侧面111,且第一侧面111自上而下朝向凸块11倾斜,且第一侧面111从前至后朝向凸块11倾斜(图2中箭头所指方向即为从前至后的方向);凹槽21具有两相对设置的第二侧面211,凸块11适于装配在凹槽21内,且第一侧面111适于与第二侧面211抵接。具体地,第一侧面111自上而下朝向凸块11倾斜的倾斜角为5

‑

10

°

。第一侧面111从前至后朝向凸块11倾斜的倾斜角为5

‑

10

°

。更具体地,基体2的数量为1

‑

6块。

26.上述的设置方式中,第一侧面111从前至后朝向凸块11倾斜;凸块11适于装配在凹槽21内,且第一侧面111适于与凹槽21的第二侧面211抵接;所以当凸块11由前向后安装进凹槽21内后(图2中所以箭头方向),沿该方向越用力,则凸块11与凹槽21配合的更加紧密,那么当卡座1在转动时,只需注意安装方向,使得在离心作用下,凸块11在凹槽21内具有由前向后的运动趋势,那么凸块11就能与凹槽21配合的非常牢固,不会轻易脱出;并且当卡座1停止转动后,离心作用会随之消失,这时将凸块11与凹槽21拆卸也会变得非常容易,从而可以方便基体2的组装以及更换。另外,当凸块11装配在凹槽21内之后,由于第一侧面111自上而下朝向凸块11倾斜,所以凸块11与凹槽21之间相当于在高度方向有了限位,使得凸块11与凹槽21不会沿高度方向脱出,保证了本实用新型金刚石磨块使用的可靠性。

27.还需要强调的是,至少一块基体2即意味着基体2的数量可以根据实际需要进行选择,使得本发明金刚石磨块的适用性更强,即可以便于使用者根据不同场景选择基体2(刀头3)的数量。另外,上述的设置方式使得本发明的金刚石磨块在组装时可以依次安装单个的基体2与刀头3;这样一来,在对基体2与刀头3加工时(将刀头3粘结在基体2上)也能单个进行加工,即相当于把整块的基体与刀头分割为多块分别进行加工,这样的加工方式相比于整块进行加工更加方便。

28.作为优选地实施方式,凸块11具有顶面112,凹槽21具有底面212,顶面112适于与底面212抵接。通过让凸块11的顶面112与凹槽21的底面212抵接,可以使得凸块11与凹槽21连接的更加可靠,进一步保证了基体2与卡座1连接的稳固性。

29.优选地,凸块11的第一侧面111沿卡座1的宽度方向设置,凹槽21的第二侧面211沿基体2的宽度方向设置。具体地,凸块11的长度等于卡座1的宽度,凹槽21的长度等于基体2的宽度。即凸块11横跨整个卡座1,凹槽21则横跨整个基体2,这样当其配合时,就能保证有足够大的连接受力部,可以进一步地保证基体2与卡座1连接的可靠性。

30.优选地,刀头3包括工作层32和过渡层31;工作层32位于过渡层31上方;工作层32由以下组分及重量比组成:铁铜镍锡合金粉30

‑

35%,羰基铁粉30

‑

35%,铜锡合金粉15

‑

20%,钴粉0

‑

15%,镍粉5

‑

15%,磷铁粉0

‑

5%,外加混合粉料重量百分比2

‑

4%的金刚石;过渡层31由以下组分及重量比组成:电解铁粉50

‑

60%,电解铜粉20

‑

30%,铜锡合金粉5

‑

15%,镍粉5

‑

15%。具体地,金刚石的粒度为30

‑

240目。

31.本实用新型通过引入重量百分比30

‑

35%羰基铁粉,可以提高金属结合剂的烧结活性,从而可以提高金刚石的把持力,使得金刚石不易脱落,提升了本实用新型金刚石磨块的耐磨性;而引入重量百分比0

‑

5%磷铁粉,则能改善刀头3在磨削过程中的自锐性,从而使得本实用新型金刚石磨块磨削量大,磨削效率高。

32.本实用新型还公开了一种金刚石磨块的制作方法,其包括以下步骤:

33.s1、准备模具;s2、将过渡层31、工作层32的粉料混合均匀;并按照基体2、过渡层31、工作层32的顺序或倒序将其放入模具的模腔中;s3、将模具置于热压机上在780

‑

880℃的温度,以及105

‑

236kn的压力下完成刀头3与基体2的粘结;s4、脱模;s4、将粘结有刀头3的基体2装配在卡座1上。通过上述的步骤即可完成金刚石磨块的制作。780

‑

880℃的温度可以将过渡层31粉料烧熔,从而起到粘结基体2与卡座1的作用。具体地,模具为石墨模具。石墨模具具有气孔率小、结构致密、表面光洁度高、抗氧化较强的优点,可以确保金刚石工具的尺寸精度和优异性能。

34.以上仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本实用新型的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1