炼钢用高效脱氧台铝间歇式抬浇装置的制作方法

1.本实用新型涉及炼钢用高效脱氧台铝生产设备技术领域。

背景技术:

2.钢中的氧元素会对钢的性能产生极大的危害,主要表现为氧元素与钢中其他元素结合生成非金属夹杂、形成气泡、加剧硫的危害,使钢的热脆倾向更加严重等,因此,炼钢过程中必须要脱氧。不同的脱氧剂会对钢的性能产生不同的影响,铝是很强的脱氧剂,钢中残铝达到一定比例时,就排除了钢中形成co 气泡的可能性,从而获得结构致密的钢锭(坯)。因此,铝常被用为终脱氧剂,其脱氧能力随着温度的降低和炉渣碱度的增加而增强。另外,钢中加入适量的铝可与钢中的氮形成稳定的aln3,防止氮化铁的生成,从而降低钢的时效倾向;同时,用铝脱氧,钢液中会生成许多细小而高度弥散的aln3和al2o3,这些细小的固态颗粒可以成为钢液结晶时的晶粒核心,使晶粒细化。在目前“节能、减排、环保”的炼钢发展趋势下,推广使用铝制脱氧剂作为新型的炼钢脱氧剂,不仅能增加经济效益,而且能降低炼钢成本。

3.目前,炼钢厂大都采用圆柱铝质颗粒进行脱氧,这种脱氧颗粒存在制备工艺复杂,能源消耗大,生产成本高,使用过程容易被氧化等技术问题。因此开发工艺流程短、生产效率高、操作简便、能源消耗少的生产炼钢用低碳高效脱氧铝合金的设备是解决现存技术问题的迫切需求。

技术实现要素:

4.本实用新型的主要目的在于提供一种炼钢用低碳高效脱氧台铝的生产设备,以解决目前铝质脱氧颗粒生产存在的制备工艺复杂、能源消耗大、生产成本高、使用过程容易被氧化等技术问题。

5.为了达到上述目的,本实用新型采用的技术方案如下:

6.炼钢用高效脱氧台铝间歇式抬浇装置,包括输送链式的浇铸线、设置于浇铸线上沿输送链前行的栅格状的模具、设置于浇铸线上方的分流浇铸嘴、设置于浇铸线一侧的感应装置、安装于浇铸线后端的脱模机构;所述分流浇铸嘴为扁条状浇铸嘴,经引流槽连接熔炼炉出液口,分流浇铸嘴的底部带有一组并行排列的沿浇铸线输送方向设置的v形分流槽,分流浇铸嘴的两侧通过与分流浇铸嘴一体的第一连接轴安装于位于浇铸线两侧的支架上;在一侧的支架外安装有推杆向下的气缸,气缸的推杆与所述第一连接轴的外端通过连接杆连接,通过气缸推杆的伸缩推动第一连接轴转动,将分流浇铸嘴调节呈水平或倾斜状态;所述感应装置包括安装于浇铸线侧边的固定底座、安装于固定底座上的支臂、安装于支臂上并位于模具上方的可感应模具运行轨迹的位置感应器,所述位置感应器与气缸的控制系统通过导线电连接;当栅格状模具充满铝液时,气缸的控制系统控制气缸推杆回收,使分流浇铸嘴处于水平状态,当输送链带动栅格状模具向前移动到通过位置感应器时,位置感应器接收到信号,并将信号传输到气缸控制系统,启动气缸带动第一连接轴向下转动,使与第一

连接轴相连的分流浇铸嘴向下倾斜,铝液流入下一组栅格状模具的型腔内,在输送链向前行进过程中,型腔内的铝液逐渐冷却凝固;

7.所述脱模机构包括位于输送链末端的安装于支架上方的第二连接轴、通过锤臂固定安装于第二连接轴上的脱模锤头、固定安装于第二连接轴上并与锤臂间隔和沿不同角度设置的传动叶片,当输送链上的栅格状模具运行至和传动叶片接触时,推动传动叶片,从而带动第二连接轴转动,进而带动脱模锤头向上抬起,当输送链继续运行,传动叶片处于两组栅格状模具之间的间隙时,脱模锤头依靠自重力下落锤击在栅格状模具上,使模具中成型的铝合金块受到振动脱落,完成一次脱模动作,得到低碳高效脱氧铝合金颗粒。

8.进一步地,在所述脱模机构下方位于输送链以下设置有倾斜设置的筛分栅格板;从模具中脱模的铝合金块落下筛分栅格板筛分掉不合格品后,合格品落入料箱,得到低碳高效脱氧铝合金颗粒。

9.本实用新型与现有技术相比具有以下显著优点:

10.(1)本实用新型通过所设置的栅格状的模具及分流浇注嘴可以直接浇铸得到较小的铝合金颗粒,其体积小、脱氧效率高,能够最大限度将钢液中的氧脱出,提高钢材性能;

11.(2)本实用新型生产铝合金颗粒简单高效,可根据实际需求实现小批量、多规格、多尺寸的定制化生产;

12.(3)生产过程管控无需人工干预,合格品和不合格品全部由机械设备实现自动分拣,杜绝了人为因素导致的不合格品混入合格品中的问题,质量管控更加严格高效,可确保产品质量稳定;

13.(4)本实用新型采用电解铝液直接铸造生产,具有工艺流程短、生产效率高、操作简便、能源消耗少、生产设备及装置易于维护、劳动强度低等优点。

附图说明

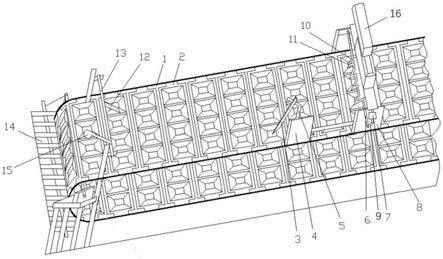

14.图1为本实用新型的示意图;

15.图2是图1中分流浇铸嘴及感应装置的设置示意图;

16.图3是图1中脱模机构安装于浇铸线后端的左视示意图。

具体实施方式

17.下面结合说明书附图进一步阐述本实用新型的内容。

18.如图1、图2、图3所示的炼钢用高效脱氧台铝间歇式抬浇装置,包括输送链式的浇铸线1、设置于浇铸线上沿输送链前行的栅格状的模具2、设置于浇铸线上方的分流浇铸嘴10、设置于浇铸线一侧的感应装置、安装于浇铸线后端的脱模机构。所述栅格状的模具2一组接一组顺序设置于输送链上,相邻的两组模具之间留有一段间歇。

19.所述分流浇铸嘴10为扁条状浇铸嘴,经引流槽16连接熔炼炉出液口,分流浇铸嘴的底部带有一组并行排列的沿浇铸线输送方向设置的v形分流槽11,分流浇铸嘴的两侧通过与分流浇铸嘴一体的第一连接轴6安装于位于浇铸线两侧的支架8上。在一侧的支架外安装有推杆向下的气缸7,气缸的推杆与所述第一连接轴6的外端通过连接杆9连接,通过气缸推杆的伸缩推动第一连接轴6 上下摆动,将分流浇铸嘴10调节呈水平或倾斜状态。

20.所述感应装置包括安装于浇铸线侧边的固定底座4、安装于固定底座上的支臂5、

安装于支臂上并位于模具上方的可感应模具运行轨迹的位置感应器3,所述位置感应器与气缸7的控制系统通过导线电连接。

21.当栅格状模具2充满铝液时,气缸的控制系统控制气缸推杆回收,使分流浇铸嘴10处于水平状态,当输送链带动栅格状模具2向前移动到通过位置感应器3时,位置感应器接收到信号,并将信号传输到气缸控制系统,启动气缸带动第一连接轴6向下转动,使与第一连接轴相连的分流浇铸嘴10向下倾斜,铝液流入下一组栅格状模具2的型腔内,在输送链向前行进过程中,型腔内的铝液逐渐冷却凝固。

22.所述脱模机构包括位于输送链末端的安装于支架上方的可转动的第二连接轴13、通过锤臂固定安装于第二连接轴上的脱模锤头15、固定安装于第二连接轴上并与锤臂间隔和沿不同角度设置的传动叶片12。所述锤臂和传动叶片12均可以第二连接轴13为转轴转动,锤臂和传动叶片错角度设置,在锤臂和传动叶片之间形成一夹角。当输送链上的栅格状模具2运行至和传动叶片12接触时,推动传动叶片12,从而带动第二连接轴13转动,进而带动脱模锤头15向上抬起,当输送链继续运行,传动叶片处于两组栅格状模具2之间的间隙时,脱模锤头15依靠自重力下落锤击在栅格状模具上,使模具中成型的铝合金块受到振动脱落,完成一次脱模动作,得到低碳高效脱氧铝合金颗粒。在所述脱模机构下方位于输送链以下设置有倾斜设置的筛分栅格板14,从模具中脱模的铝合金块落下筛分栅格板筛分掉不合格品后,合格品落入料箱,得到低碳高效脱氧铝合金颗粒。

23.将装有低碳高效脱氧铝合金颗粒的料箱吊运至振筛机进行筛检,筛检合格的低碳高效脱氧铝合金颗粒包装入库,不合格品作为冷料回炉处理。所述振筛机采用现有技术设备即可。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1