具有斜抽芯的压铸模具的制作方法

1.本实用新型涉及一种定模具有斜抽芯的压铸模具,属于压铸模具技术领域。

背景技术:

2.压力铸造(简称压铸)是将液态熔融金属或半液态半固态金属在较高的压力下,以较高的速度填充入模具型腔内,并使金属在压力下凝固而形成铸件的方法。压铸工艺作为一种高效率、少无切削的先进金属成型工艺,已成为汽车等行业大批量生产形状复杂结构件的主要技术。随着汽车轻量化以及节能环保的要求,汽车上零件材料正在向轻合金转化,同时由于零件功能的集成,使得其品质要求越来越高,同时结构愈来愈复杂。

3.在压铸件生产时首先要根据压铸件的结构特点确定分型面。良好的分型面设计有利于浇注系统的布置,避免压铸机承受临界载荷,保证压铸件开模后留在动模内;同时有利于简化压铸模结构,提高压铸件尺寸精度及表面质量。对于形状复杂的压铸件不可避免的带有孔腔结构。当分型面确定后,普通的压铸模具容易成型与开模方向一致的孔。

4.然而,由于压铸件的形状结构日益复杂,当压铸模具所生产的产品上含有与分型面方向不垂直的斜孔时,抽芯机构就需要安装从模框伸入到模腔内的斜抽芯杆。带斜抽芯杆的抽芯机构不利于压铸模具安装在机台上,势必会凸出压铸模具的顶部,而抽芯机构凸出压铸模具顶部,导致压铸模具整体过大。因此,易于实现斜孔抽芯的结构紧凑的压铸模具就成为该类复杂压铸件生产必须解决的技术问题。

技术实现要素:

5.本实用新型提供一种易于实现斜孔抽芯的结构紧凑的压铸模具,便于压铸模具安装在机台上。

6.为了达到上述技术目的,本实用新型的技术方案是:

7.具有斜抽芯的压铸模具,包括动模座,所述动模座上方连接有定模座,所述定模座和动模座之间设置有上模芯和下模芯,所述上模芯和下模芯之间构成模腔,所述定模座连接有斜抽芯装置,所述斜抽芯装置连接斜抽芯杆,所述斜抽芯杆能斜伸入模腔;

8.所述斜抽芯装置包括连接斜抽芯杆换向滑块,所述换向滑块设置在第一活动滑板和第二活动滑板之间,在第一活动滑板和第二活动滑板之间,所述第一活动滑板和第二活动滑板上均设置有第一斜条槽,所述换向滑块两侧均设置有第一斜条块,所述第一斜条块活动连接在第一斜条槽内,所述第一斜条块能沿第一斜条槽长度方向往复运动;

9.在第一活动滑板和第二活动滑板之间,所述换向滑块的前端设置有第一导向块,所述换向滑块的后端设置有第二导向块,所述换向滑块设置在第一导向块和第二导向块之间,所述第一导向块和第二导向块与定模座固定连接;

10.所述换向滑块前端设置有第一条槽,所述第一条槽内活动连接有第一凸条,所述第一凸条设置在第一导向块上,所述换向滑块后端设置有第二条槽,所述第二条槽内活动连接有第二凸条,所述第二凸条设置在第二导向块上,所述第二条槽和第一条槽平行设置,

第一活动滑板和第二活动滑板沿第一斜条槽长度方向往复运动时,换向滑块沿第一条槽(第二条槽)长度方向往复运动;

11.所述第一活动滑板和第二活动滑板上均设置第二斜条块,所述第二斜条块活动连接在第二斜条槽内,所述第二斜条槽平行于第一斜条槽,所述第二斜条槽设置在外固定板上,所述外固定板和定模座固定连接,所述第一活动滑板和第二活动滑板均能沿第二斜条槽长度方向往复运动;

12.所述第一活动滑板和第二活动滑板连接有推动板,所述推动板连接有第一气缸,所述第一气缸固定安装在第一气缸安装座上,所述第一气缸安装座和定模座固定连接,所述第一气缸用于驱动第一活动滑板和第二活动滑板沿第二斜条槽(第一斜条槽)长度方向往复运动。

13.第一气缸驱动活动滑板(第一活动滑板和第二活动滑板)沿斜条槽(第二斜条槽和第一斜条槽)长度方向往复运动,导向块向换向滑块施加压力,迫使换向滑块沿条槽(第一条槽和第二条槽)长度方向往复运动,以实现斜抽芯杆伸入或缩出模腔。

14.所述动模座上设置有横抽芯装置,所述横抽芯装置包括横滑块,所述横滑块头端穿入模腔,所述横滑块尾端连接滑块座,所述滑块座设置在第一边板和第二边板之间,所述第一边板和第二边板构成横滑块滑入模腔的滑动轨道;所述第一边板和第二边板与动模座固定连接,所述第一边板和第二边板连接有第二气缸安装座,所述第二气缸安装座上安装有第二气缸,所述第二气缸连接滑块座,所述第二气缸用于驱动滑块座沿滑动轨道往复运动。

15.所述斜抽芯杆和第一条槽平行设置。

16.所述定模座上设置有与模腔相通的浇口套。

17.所述模腔连接有多个排气管。

18.为了方便合模,所述动模座设置有多个定位销,所述定模座设置有与定位销相匹配的定位孔。

19.本实用新型通过斜抽芯装置改变气缸动力方向,使气缸设置在定模座的一侧,保持定模座顶部平整,方便压铸模具连接其他机构,减小设备高度。

20.本实用新型结构紧凑,易于实现含有与分型面并不垂直的斜孔压铸件产品生产,也便于压铸模具连接其他机构。

附图说明

21.下面结合附图和具体实施方式对本实用新型作进一步详细的说明。

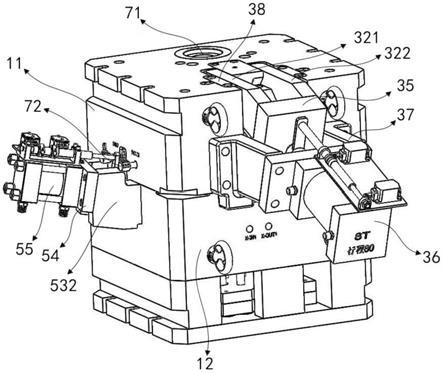

22.图1为本实用新型结构示意图。

23.图2为本实用新型隐去定模座结构示意图。

24.图3为本实用新型斜抽芯装置结构示意图。

25.图4为本实用新型隐去定模座及斜抽芯装置结构示意图。

具体实施方式

26.如图1

‑

4所示,具有斜抽芯的压铸模具,包括动模座12,所述动模座12上方连接有定模座11,所述定模座11和动模座12之间设置有上模芯13和下模芯14,所述上模芯13和下

模芯14之间构成模腔,所述定模座11连接有斜抽芯装置,所述斜抽芯装置连接斜抽芯杆9,所述斜抽芯杆9能斜伸入模腔;

27.所述斜抽芯装置包括换向滑块31,所述换向滑块31底部连接斜抽芯杆9,所述换向滑块31设置在第一活动滑板321和第二活动滑板322之间,在第一活动滑板321和第二活动滑板322之间,所述第一活动滑板321和第二活动滑板322上均设置有第一斜条槽,所述换向滑块31两侧均设置有第一斜条块62,所述第一斜条块62活动连接在第一斜条槽内,所述换向滑块31能沿第一斜条槽长度方向往复运动。

28.在第一活动滑板321和第二活动滑板322之间,所述换向滑块31的前端设置有第一导向块331,所述换向滑块31的后端设置有第二导向块332,所述换向滑块31设置在第一导向块331和第二导向块332之间,第一导向块331和第二导向块332与定模座11固定连接。

29.所述换向滑块31前端设置有第一条槽,所述第一条槽内活动连接有第一凸条,所述第一凸条设置在第一导向块331上,所述换向滑块31后端设置有第二条槽,所述第二条槽内活动连接有第二凸条63,所述第二凸条63设置在第二导向块332上,所述第二条槽和第一条槽平行设置,所述第一条槽和第二条槽均平行于斜抽芯杆9,第一活动滑板321和第二活动滑板322沿第一斜条槽长度方向往复运动时,斜抽芯杆9跟随换向滑块31沿第一条槽长度方向往复运动。

30.需要说明的是,第一活动滑板321和第二活动滑板322沿第一斜条槽长度方向往复运动时,固定连接定模座11的第一导向块331和第二导向块332对换向滑块31限位,限制换向滑块31沿第一斜条槽长度方向往复运动,促使第一斜条槽向第一斜条块62施加压力,使换向滑块31沿第一条槽长度方向往复运动,实现斜抽芯杆9穿入或缩出模腔。

31.所述第一活动滑板321和第二活动滑板322上均设置有第二斜条块61,所述第二斜条块61活动连接在第二斜条槽内,所述第二斜条槽平行于第一斜条槽,所述第二斜条槽设置在外固定板38上,所述外固定板38设置在活动滑板和定模座11之间,所述外固定板38和定模座11固定连接,所述第一活动滑板321和第二活动滑板322均能沿第二斜条槽长度方向往复运动。

32.需要说明的是,第一活动滑板321和第二活动滑板322设置在两个外固定板38之间,第二斜条槽设置在活动滑板的一侧,第一活动滑板321和第二活动滑板322均能沿各自的第二斜条槽运动。

33.所述第一活动滑板321和第二活动滑板322连接有推动板35,所述推动板35连接有第一气缸36,所述第一气缸36固定安装在第一气缸安装座37上,所述第一气缸安装座37和定模座11固定连接,所述第一气缸36设置在定模座11的一侧,所述第一气缸36用于驱动第一活动滑板321和第二活动滑板322沿第二斜条槽长度方向往复运动。

34.需要说明的是,第一斜条块62仅能沿第一斜条槽长度方向往复运动,第一凸条和第二凸条63仅能沿条槽(第一条槽和第二条槽)长度方向往复运动,所述第二斜条块61仅能沿第二斜条槽长度方向往复运动,所述第一斜条槽和第二斜条槽平行设置,所述第一凸条和第二凸条63平行设置,且斜抽芯杆9与第一凸条和第二凸条63平行,第一斜条槽斜设在活动滑板上,设置在定模座11的一侧的第一气缸36,驱动第一活动滑板321和第二活动滑板322沿第二斜条槽长度方向往复运动时,换向滑块31沿第一条槽长度方向往复运动,斜抽芯杆9跟随换向滑块31往复运动,从而实现斜抽芯杆9穿入或缩出模腔。

35.所述动模座12上设置有横抽芯装置,所述横抽芯装置包括横滑块51,所述横滑块51头端穿入模腔,所述横滑块51尾端连接滑块座52,所述滑块座52设置在第一边板531和第二边板532之间,所述第一边板531和第二边板532构成横滑块51滑入模腔的滑动轨道;所述第一边板531和第二边板532与动模座12固定连接,所述第一边板531和第二边板532连接有第二气缸安装座54,所述第二气缸安装座54上安装有第二气缸55,所述第二气缸55连接滑块座52,所述第二气缸55用于驱动滑块座52沿滑动轨道往复运动。

36.所述定模座11上设置有与模腔相通的浇口套71。

37.所述模腔连接有多个排气管72。

38.所述动模座12设置有多个定位销8,所述定模座11设置有与定位销8相匹配的定位孔。

39.使用时,合模定模座11和动模座12,定模座11和动模座12之间的上模芯13和下模芯14构成模腔,第一气缸36驱动斜抽芯杆9倾斜伸入模腔内,第二气缸55驱动横滑块51穿入模腔,材料经浇口套71流入模腔内,待产品成型后,第一气缸36和第二气缸55分别驱动斜抽芯杆9和横滑块51缩出模腔,待抽芯完成后,拆分上模芯13和下模芯14,取出压铸产品,从而生产含有与分型面并不垂直的斜孔压铸件产品。

40.上述实施例不以任何方式限制本实用新型,凡是采用等同替换或等效变换的方式获得的技术方案均落在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1