一种高频脉冲激光植入压应力快速成形系统的制作方法

1.本实用新型涉及快速成型技术领域,具体涉及一种高频脉冲激光植入压应力快速成形系统。

背景技术:

2.激光喷丸强化技术是一种有效的金属疲劳解决方案,与常规喷丸类似,也是通过在金属表面引入残余压应力而增强金属零件的抗疲劳性能。不同的是,激光喷丸是利用高能高频脉冲激光在零件表面诱导产生冲击波,冲击波作用于金属表面产生塑性变形的同时植入压应力,而残余压应力增强了零件材料对表面相关破坏的抵抗能力。

3.激光喷丸强化技术最早发生于20世纪70年代初的美国贝尔实验室, 1972年,fairand bp等首次利用高功率脉冲激光诱导的冲击波改变7075铝合金的显微结构组织以提高其机械性能,从此揭开了激光冲击应用研究的序幕。20世纪90年代以来,美国劳伦斯利弗莫尔国家实验室(lawrencelivermore national laboratory,llnl)与ge、mic等公司联合深入开展了激光喷丸强化技术的理论、工艺和设备的研究工作,使该项技术逐步应用于f110、f101、f414等发动机关键零部件的表面改性和强化。

4.国内有关激光冲击波技术的抗疲劳制造应用基础研究始于1992年,南京航空航天大学于中国科学技术大学合作开展了航空结构抗疲劳断裂的激光喷丸强化机理研究,就激光喷丸的物理过程、涂层约束层技术、表面微观组织和形貌、抗疲劳性能以及喷丸效果的评价方法等进行了较为系统的研究。

5.长期以来,激光喷丸技术一直以“约束模式”为主要路线,即:在靶材表面预先覆盖上一层约束介质,通过约束层产生的反冲作用提高激光冲击波压力峰值和持续作用时间。虽然这一技术路线提高了激光加工效率,然而却因为约束层的局限,使激光喷丸技术难以与激光增材制造技术如激光熔覆成形等结合起来,严重限制了激光冲击波效应在激光熔覆成形中的有益应用。一直以来,包括激光熔覆在内的激光增材技术都以连续激光为能量源,而脉冲激光在金属件快速成形领域的应用极为有限。

6.因此,如何将激光喷丸与激光增材有机结合起来,成为需要解决的技术问题。

技术实现要素:

7.本实用新型针对现有的技术问题,提供一种高频脉冲激光植入压应力快速成形系统。

8.本实用新型解决上述技术问题的技术方案如下:一种高频脉冲激光植入压应力快速成形系统,包括:

9.激光控制系统,用于获取预成形件的数据,并将该数据转换为控制指令,用于控制运动系统的运动模式和运动路径;

10.高频脉冲激光发生器,与运动系统连接,用于发出指定频率的激光脉冲,并利用激光脉冲向熔覆点植入压应力;

11.送粉器,与运动系统连接,用于提供熔覆粉末,所述送粉器上设有电磁开关;

12.运动系统,与同轴送粉激光熔覆头连接,用于对同轴送粉激光熔覆头的运动状态进行控制;

13.同轴送粉激光熔覆头,用于向金属基板同轴输送激光脉冲和熔覆粉末;

14.惰性气源,与送粉器和运动系统连接,用于提供惰性气体防止熔覆粉末氧化。

15.本实用新型的有益效果是:本实用新型通过在高频激光脉冲激光熔覆成形的同时对熔覆层进行激光喷丸处理,在熔覆层中植入压应力,提高成形件的抗疲劳断裂性能。高频激光脉冲由于间隔时间短,单次脉冲能量较高,因此增材效果好,本技术将激光喷丸与同轴送粉激光熔覆有机结合起来,实现在激光熔覆过程中同时植入压应力的快速成形技术。提高了成形效率,降低了成形成本。

16.在上述技术方案的基础上,本实用新型为了达到使用的方便以及装备的稳定性,还可以对上述的技术方案作出如下的改进:

17.进一步,还包括冷却设备,所述冷却设备与高频脉冲激光发生器和同轴送粉激光熔覆头连接,用于对高频脉冲激光发生器和同轴送粉激光熔覆头进行冷却。

18.采用上述进一步技术方案的有益效果是:避免发生器和熔覆头过热,提高使用寿命。

19.进一步,所述高频脉冲激光发生器发出的高频激光脉冲的频率大于等于 50hz,小于等于100hz。

20.采用上述进一步技术方案的有益效果是:大于等于50hz的脉冲频率,可以满足在移动增材的同时进行近邻成形点的压应力植入;小于等于100hz 的脉冲频率,可以提供足够熔化粉末和基体进行增材的激光脉冲能量。

21.进一步,所述预成形件的成形效率大于等于0.5kg/h。

22.采用上述进一步技术方案的有益效果是:成形效率不低于0.5kg/h,更为适于工业应用,成形速度快,加工效率高。

23.进一步,所述激光脉冲熔覆点植入压应力大于等于70mpa,小于等于 120mpa。

24.采用上述进一步技术方案的有益效果是:表面压应力大于等于70mpa,可以有效提高工件抗疲劳能力;表面压应力小于等于120mpa,可以避免在工件表面造成新的缺陷。

附图说明

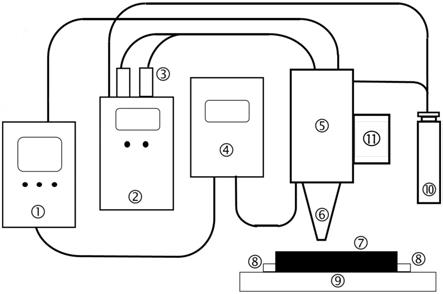

25.图1为本技术成形系统的结构框图。

26.附图标记记录如下:1、高频脉冲激光发生器;2、送粉器;3、电磁开关;4、冷却设备;5、运动系统;6、同轴送粉激光熔覆头;7、金属基板; 8、夹具;9、工作台;10、惰性气源;11、激光控制系统。

具体实施方式

27.以下结合附图对本实用新型的原理和特征进行描述,所举实例只用于解释本实用新型,并非用于限定本实用新型的范围。

28.如图1所示,一种高频脉冲激光植入压应力快速成形系统,包括:激光控制系统11,高频脉冲激光发生器1、送粉器2,运动系统5,同轴送粉激光熔覆头6和惰性气源10。

29.激光控制系统,包括plc控制系统及人机操作界面,可在人机操作界面实现对激光输出功率等工艺参数进行控制及显示;并可对工艺参数进行存储及自动运行。

30.根据预成形金属件图纸要求,建立预成形件cad模型,利用分层软件将建立的cad模型沿高度方向进行分层处理,得到每一层的二维模型数据文件。

31.激光控制系统11,用于获取预成形件的数据,并将该数据转换为控制指令,用于控制运动系统5的运动模式和运动路径。所述激光控制系统11与运动系统5通信连接。

32.高频脉冲激光发生器1,包括光纤激光器和传输光纤,与运动系统5连接,用于发出指定频率的激光脉冲,并利用激光脉冲向熔覆点植入压应力;

33.送粉器2,与运动系统5连接,用于提供熔覆粉末,所述送粉器2上设有电磁开关3。

34.在若干次激光脉冲实施熔覆后,在本实施例中,即进行5

‑

10次激光脉冲实施熔覆,然后采用电磁开关3实施间断控制,使粉末输送过程间断1个脉冲宽度的时间,在此时间内激光脉冲继续输出,对同一循环中之前若干激光脉冲熔覆点及其周围小范围区域植入压应力。压应力植入脉冲施加后,电磁开关3打开,继续送粉。

35.运动系统5,与同轴送粉激光熔覆头6连接,用于对同轴送粉激光熔覆头6的运动状态进行控制;运动系统5,包括plc控制系统及人机操作界面,可在人机操作界面实现对激光熔覆头的运动状态进行控制。

36.同轴送粉激光熔覆头6,用于向金属基板7同轴输送激光脉冲和熔覆粉末;同轴送粉激光熔覆头6,包括光学组件和同轴送粉熔覆头,是激光和粉末的共同输出末端。

37.惰性气源10,与送粉器2和运动系统5连接,惰性气源10,主要包括惰性气体及储存钢瓶、流量计、减压阀、压力表,用于提供惰性气体防止熔覆粉末氧化。

38.快速成形系统还包括冷却设备4,冷却设备4包括激光器冷却设备和激光熔覆头冷却设备,所述冷却设备4与高频脉冲激光发生器1和同轴送粉激光熔覆头6连接,用于对高频脉冲激光发生器1和同轴送粉激光熔覆头6进行冷却。

39.采用本技术的快速成形系统,进行快速成形的具体步骤如下:

40.步骤a.获取预成形件的数据,并将该数据转换成激光熔覆的控制指令;

41.步骤b.根据预成形件的成形要求和植入熔覆层表面的压应力设定激光光斑尺寸、高频激光脉冲的频率和脉冲宽度;

42.预成形件的成形要求包括成形效率,所述成形效率大于等于0.5kg/h。

43.植入熔覆层表面的压应力大于等于70mpa,小于等于120mpa。

44.激光光斑尺寸为:1mm≤光斑直径≤2mm。既可以保证满足预成形件的成形效率,同时可以保证满足压应力植入的效果。

45.高频激光脉冲的频率大于等于50hz,小于等于100hz。

46.脉冲宽度为0.01秒

‑

0.02秒。

47.步骤c.将承载预成形件的金属基板7水平安装到工作台9上,并利用夹具8进行固定,将同轴送粉激光熔覆头6设置为竖直状态,保证法向送粉,使能到达基板表面的粉末质量为最大。调节同轴送粉激光熔覆头6喷嘴与金属基板7之间的相对距离,使激光脉冲的焦点和粉末汇聚点均在金属基板7 水平面的同一点上,以金属基板7表面一点作为起始点。向金属基板7表面的起始点发射高频激光脉冲,以同轴送粉的方式输送熔覆粉末,使激光光斑和熔覆粉末汇聚点按指定速度沿控制指令规划的路径进行移动,指定速度为 5mm/s

‑

10mm/

s,既能满足预成形件的加工质量,同时保证加工的速度;

48.步骤d.高频激光脉冲持续工作,电磁开关3在初始时间处于打开位置,在经历若干个即5

‑

10个脉冲宽度时间后,送粉器2关闭即电磁开关3关闭,停止输送熔覆粉末,经过一定时间后,送粉器2打开重新输送熔覆粉末;送粉器2关闭的时间为一个脉冲宽度,电磁开关3从初始工作时间点到第一次关闭时间结束,计为一个循环。

49.步骤e.按照激光熔覆控制指令重复实施以上步骤c和步骤d,直至完成熔覆成形和压应力植入。

50.所述步骤c和步骤d中,输送熔覆粉末时,利用惰性气体保护熔覆粉末以防止氧化。

51.当完成预成形件时,将成形完毕的零件卸下,更换新的金属基板7,进行下一批次加工。

52.以上所述仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1