一种生产低偏析钢锭的钢锭模的制作方法

1.本技术涉及钢锭铸造成型的领域,尤其是涉及一种生产低偏析钢锭的钢锭模。

背景技术:

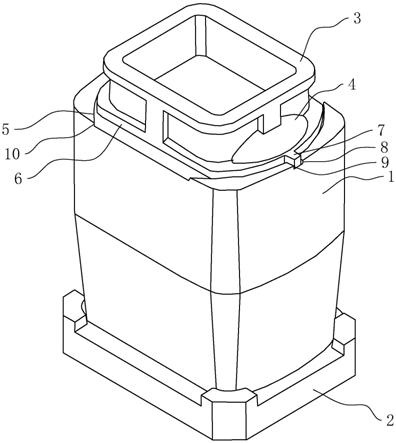

2.相关技术的钢锭模为单孔式底盘,单孔式底盘钢锭模的结构如图1所示。设有吊耳的钢锭模体1置于底盘2上,底盘2的凹坑中心设有单孔,靠钢锭模体1自重来压住底盘2,形成封闭桶状容器。浇注时,钢水通过底盘2中心的孔进入钢锭模中,形成下注钢锭。

3.上述相关技术存在的问题是:单孔式底盘钢锭模,在浇注过程中钢水上升不平稳,容易卷渣,影响钢锭质量。

技术实现要素:

4.为了解决单孔式底盘钢锭模在浇注过程中钢水上升不平稳,容易卷渣而影响钢锭质量的问题,本技术提供一种生产低偏析钢锭的钢锭模。

5.本技术提供一种生产低偏析钢锭的钢锭模,采用如下的技术方案:

6.一种生产低偏析钢锭的钢锭模,包括钢锭模体和底盘,钢锭模体置于底盘上,所述钢锭模体顶部设有可取下的冒口铁壳,钢锭模体内腔的水平截面为矩形,底盘上间隔均匀地设置至少两个上升孔。

7.通过采用上述技术方案,钢锭模采用分体式设计,分为:带有多上升孔的底盘;矩形内腔钢锭模体;低比热容的冒口铁壳。上述分体式设计优化了钢锭凝固时的温度场分布,进而降低钢锭偏析程度,不容易卷渣。

8.可选的,所述冒口铁壳内壁的水平截面呈矩形。

9.通过采用上述技术方案,由于钢锭模体为矩形内腔,因此钢水从钢锭模体的矩形内腔进入冒口铁壳的内腔时扩散程度小,进一步优化了钢锭凝固时的温度场分布,进而降低钢锭偏析程度。

10.可选的,所述冒口铁壳相对于钢锭模体的顶部呈缩小的瓶口式。

11.通过采用上述技术方案,缩小瓶口式的冒口铁壳有利于减少卷渣。

12.可选的,所述钢锭模体的顶部设有凹槽,冒口铁壳包括底板,底板置于凹槽的槽底,底板的边缘设有卡块,凹槽的内壁上设有卡槽,卡槽通至钢锭模体的顶面,卡槽供卡块插入。

13.通过采用上述技术方案,卡块插入卡槽后,可阻止冒口铁壳旋转,一方面防止钢水使冒口铁壳漂浮后旋转,另一方面在浇注钢水时防止工人误操作吊具吊着冒口铁壳旋转。

14.可选的,所述凹槽为圆形槽,冒口铁壳的底板侧面呈圆弧形,位于凹槽内的底板圆心可与凹槽的圆心重合;卡块插于卡槽内时,卡块的侧面与卡槽的内侧壁之间具有间隙。

15.通过采用上述技术方案,脱模时操作吊具使冒口铁壳在间隙允许的范围内小角度旋转,使冒口铁壳与钢锭初步分离,然后吊具向上升起冒口铁壳,即可使冒口铁壳与钢锭及钢锭模体分离。

16.可选的,所述凹槽的内侧壁上设有两处缺口,缺口通至钢锭模体的相对两侧面和顶面,缺口供冒口铁壳的底板伸出凹槽。

17.通过采用上述技术方案,钢锭从钢锭模体取出后,将冒口铁壳置于凹槽内,且冒口铁壳的两端从缺口伸出,一方面可以借助钢锭模体的余温对冒口铁壳保温,冬天时使冒口铁壳的温度不至于太低,另一方面方便了在冒口铁壳内壁及钢锭模体内腔的顶部贴内衬材料。

18.可选的,所述冒口铁壳上焊接加重金属块。

19.通过采用上述技术方案,使冒口铁壳足够重,靠冒口铁壳的重量即可克服钢水的浮力。

20.可选的,所述钢锭模体的内腔中间粗、顶端和底端细,从钢锭模体内腔的中间到上下两端逐渐变细。

21.通过采用上述技术方案,可以优化钢锭凝固时的温度场分布,进而降低钢锭偏析程度。

22.综上所述,本技术包括以下至少一种有益技术效果:

23.1.优化了钢锭凝固时的温度场分布,进而降低钢锭偏析程度,不容易卷渣;

24.2.冬季气温低时利用钢锭模体的余温对冒口铁壳保温,使冒口铁壳的温度不至于太低,既提高了钢锭成型质量,又达到节能减排效果。

附图说明

25.图1是本技术背景技术中单孔式底盘钢锭模的结构示意图;

26.图2是本技术实施例中生产低偏析钢锭的钢锭模的结构示意图。

27.附图标记说明:1、钢锭模体;2、底盘;3、冒口铁壳;4、加重金属块;5、凹槽;6、底板;7、卡块;8、卡槽;9、间隙;10、缺口。

具体实施方式

28.以下参照附图2对本技术作进一步详细说明。

29.本技术实施例公开一种生产低偏析钢锭的钢锭模。参照图2,钢锭模采用分体式设计,从上至下分为:底盘2、钢锭模体1、冒口铁壳3。钢锭模体1置于底盘2上,底盘2上表面被钢锭模体1覆盖处具有凹坑,凹坑中央间隔均匀地设置至少两个上升孔。底盘2为方块形,尺寸为1950mm

×

2500mm

×

320mm,沿2500mm宽度方向轴心线,以550mm~650mm的间距分布2个直径为126mm~136mm的上升孔,或以425mm~475mm的间距均布3个直径为126mm~136mm的上升孔。

30.参照图2,钢锭模体1内腔的水平截面为矩形,且钢锭模体1的内腔中间粗、上下两端细,从钢锭模体1内腔的中间到上下两端逐渐变细。钢锭模体1的顶端外壁尺寸为:2400mm

×

1860mm;钢锭模体1的底端外壁尺寸为:2340mm

×

1560mm;钢锭模体1的顶端内壁尺寸为:1820mm

×

1260mm;钢锭模体1的底端内壁尺寸为:1780mm

×

1010mm。钢锭模体1的内壁锥度为4.93%~0.53%。

31.参照图2,冒口铁壳3的口径比钢锭模体1的顶部口径小,冒口铁壳3相对于钢锭模体1的顶部呈缩小的瓶口式。冒口铁壳3的内腔尺寸为1380mm

×

1120mm

×

600mm,设计冒口铁

壳3的容积比为12.28%。钢锭模体1的顶面上具有圆形的凹槽5,凹槽5的内壁上设有两处位置相对的卡槽8,两处卡槽8均通至钢锭模体1的顶面。

32.参照图2,冒口铁壳3内腔的水平截面呈矩形,由于钢锭模体1也为矩形内腔,因此钢水从钢锭模体1的矩形内腔进入冒口铁壳3的内腔时扩散程度小,进一步优化了钢锭凝固时的温度场分布,进而降低钢锭偏析程度。

33.参照图2,冒口铁壳3底部的底板6侧面呈圆弧形,浇注钢水时底板6的下表面与凹槽5的槽底平行地接触。底板6的侧面凸出两个卡块7,每个卡块7用于插入一个卡槽8,当两个卡块7分别插入两个卡槽8内时,卡块7的侧面与卡槽8的内侧壁之间具有间隙9,此时能将底板6的圆心调整至与凹槽5的圆心重合。

34.参照图2,凹槽5的内侧壁上具有位置相对的两处缺口10,两处缺口10的连线与两处卡槽8的连线垂直。缺口10通至钢锭模体1的相对两侧面和顶面,缺口10供冒口铁壳3的底板6伸出凹槽5。完成一次铸造时,钢锭从钢锭模体1取出后,将冒口铁壳3置于凹槽5内,且冒口铁壳3的两端从缺口10伸出,一方面可以借助钢锭模体1的余温对冒口铁壳3保温,冬天时使冒口铁壳3的温度不至于太低,另一方面方便了在冒口铁壳3内壁及钢锭模体1内腔的顶部贴内衬材料。

35.参照图2,冒口铁壳3外壁上位置相对的两处均焊接加重金属块4,加重金属块4使冒口铁壳3足够重,靠冒口铁壳3的重量即可克服钢水的浮力。

36.本技术实施例提出的一种生产低偏析钢锭的钢锭模的实施原理为:浇注时,由于采用多上升孔注入高温钢水,由原来1个热中心源变为2个或2个以上热中心源,在凝固时极大地降低了温度梯度,抑制了选分结晶及液析倾向,缩短了钢锭模体1内腔边缘“方框”区及轴心位置的局部凝固时间,从而得到偏析率低于普通模注钢锭的低偏析率钢锭。另外,钢锭模体1的模腔采用了凝固速率更大的矩形内腔设计,以及采用低比热容的冒口铁壳3,有利于进一步降低温度梯度,减少钢锭偏析率。

37.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1