一种热风炉炉缸的高效排料结构的制作方法

1.本申请涉及铸铁冶炼设备技术领域,尤其是涉及一种热风炉炉缸的高效排料结构。

背景技术:

2.热风炉是铸造生产中融化铸铁的重要设备,其将铸铁块融化成铁水后浇筑到砂型中待冷却后开箱而得到铸件。

3.相关授权公告号为cn208171032u的中国专利,公开了一种热风炉的炉缸,包括炉缸本体,炉缸本体侧壁上设有相对设置的铁水出水口和铁渣出渣口,出渣口位于出水口的上方;炉缸本体的外侧壁上固定连接有向炉口方向倾斜的引导板,引导板位于出水口的下方,引导板的两侧固定连接有侧板,引导板远离出水口的一端固定连接有出水通道,炉缸本体内部固定连接有挡渣板,挡渣板位于出水口的上方;炉缸本体下方设置有底座,底座下表面设置有滚轮;通过滚轮驱动炉缸本体移动至所需铸造的砂型上方,铁水从出水口排出并进入到砂型中实现铸造,漂浮在铁水上的铁渣从出渣口排出。

4.针对上述中的相关技术,发明人认为上述引导板与炉缸本体底壁保持水平,铁水从出水口排出时的速度较慢,加工效率较低,故有待改善。

技术实现要素:

5.为了改善相关技术中存在的铁水排放速度较慢的技术问题,本申请提供一种热风炉炉缸的高效排料结构。

6.本申请提供的一种热风炉炉缸的高效排料结构,采用如下的技术方案:

7.一种热风炉炉缸的高效排料结构,包括炉缸本体,所述炉缸本体侧壁且位于其下方开设有出水口,所述炉缸本体侧壁开设有出渣口,所述出渣口位于出水口上方;所述炉缸本体靠近出水口处的外侧壁上对称设置有两个挡板,每一所述挡板均包括位于出水口上方的第一挡水板和位于出水口下方的第二挡水板,所述炉缸本体靠近出水口处的外侧壁设置有过渡板,所述过渡板远离出水口处的一侧转动连接有下料板。

8.通过采用上述技术方案,转动下料板以使得下料板远离过渡板处的一端向下倾斜,从而加速从出水口排出的铁水的排出速度,提高排料效率。

9.可选的,两个所述挡板之间共同转动连接有转杆,所述下料板端部固定连接于转杆外侧壁,所述转杆其中一端贯穿挡板并固定连接有驱动板,所述驱动板靠近炉缸本体处的一端铰接有驱动气缸。

10.通过采用上述技术方案,驱动气缸的活塞杆为伸出时,驱动板靠近驱动气缸处的一端向下倾斜,驱动板远离驱动气缸处的一端向上倾斜,启动驱动气缸,驱动气缸的活塞缸向上抵压驱动板端部,从而使得转杆转动,实现对下料板的便捷转动。

11.可选的,所述过渡板朝向转杆处的侧壁设置有与转杆外侧壁相贴合的弧面。

12.通过采用上述技术方案,弧面的设置增大了过渡板与转杆的贴合的面积,从而减

小铁水从转杆与过渡板的接缝处渗出的渗漏量。

13.可选的,所述下料板外表面且位于其中部设置有导流凹面。

14.通过采用上述技术方案,导流凹面的设置使得下料板外表面呈现中间低两侧高的结构,以使得铁水集中于导流凹面处流出,减小铁水从下料板与挡板的接缝处外渗的可能。

15.可选的,所述下料板远离过渡板处的一端设置有波纹导流面。

16.通过采用上述技术方案,当下料板远离过渡板处的一端倾斜向下设置时,波纹导流面的设置能够减小铁水粘附在过渡板上,以减少下料板上的铁水滞留量。

17.可选的,所述炉缸本体外侧壁且位于下料板和第二挡水板下方倾斜设置有承接板。

18.通过采用上述技术方案,承接板的设置能够承接从下料板与过渡板接缝处、下料板与挡板接缝处渗出的铁水,并将其排出,提高铁水的利用率。

19.可选的,所述炉缸本体内部设置有挡渣网,所述挡渣网位于出水口和出渣口的上方。

20.通过采用上述技术方案,挡渣网的设置能够有效阻拦,减小铁渣从出水口随铁水排出的可能。

21.可选的,所述挡渣网靠近出渣口处的一端向下倾斜设置。

22.通过采用上述技术方案,通过将挡渣网倾斜设置,以起到集中铁渣,加快排渣速度的效果。

23.综上所述,本申请包括以下至少一种有益技术效果。

24.1.驱动气缸的活塞杆为伸出时,驱动板靠近驱动气缸处的一端向下倾斜,驱动板远离驱动气缸处的一端向上倾斜,启动驱动气缸,驱动气缸的活塞缸向上抵压驱动板端部,从而使得转杆转动,实现对下料板的便捷转动,以使得下料板远离过渡板处的一端向下倾斜,从而加速从出水口排出的铁水的排出速度,提高排料效率。

25.2.导流凹面的设置使得下料板外表面呈现中间低两侧高的结构,以使得铁水集中于导流凹面处流出,减小铁水从下料板与挡板的接缝处外渗的可能。

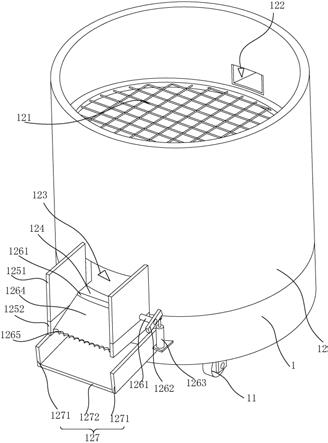

26.3.承接板的设置能够承接从下料板与过渡板接缝处、下料板与挡板接缝处渗出的铁水,并将其排出,提高铁水的利用率。

附图说明

27.图1是实施例中用于体现一种热风炉炉缸的高效排料结构的结构示意图。

28.图2是实施例中用于体现一种热风炉炉缸的高效排料结构的高度方向的剖视图。

29.附图标记说明:1、底座;11、滚轮;12、炉缸本体;121、挡渣网;122、出渣口;123、出水口;124、过渡板;1241、过渡面;1242、弧面;125、挡板;1251、第一挡水板;1252、第二挡水板;126、下料板;1261、转杆;1262、驱动板;1263、驱动气缸;1264、导流凹面;1265、波纹导流面;127、承接板;1271、对接板;1272、底板。

具体实施方式

30.以下结合附图1

‑

2对本申请作进一步详细说明。

31.本申请实施例公开一种热风炉炉缸的高效排料结构。参照图1,一种热风炉炉缸的

高效排料结构包括底座1、转动连接于底座1下表面的若干个滚轮11,以及固定连接于底座1上表面的炉缸本体12,炉缸本体12上方敞口,炉缸本体12侧壁开设有用于排出铁水的出水口123以及用于排出铁渣的出渣口122。

32.参照图1和图2,炉缸本体12内部固定焊接有挡渣网121,挡渣网121位于出水口123上方且位于出渣口122下方,挡渣网121靠近出渣口122处的一端向下倾斜设置,以便将通过挡渣网121所滤出的铁渣移动至出渣口122处排出。

33.参照图1和图2,炉缸本体12靠近出水口123处的侧壁固定焊接有过渡板124,过渡板124上表面与炉缸本体12底壁相齐平;过渡板124靠近出水口123处的侧壁设置有与炉缸本体12外表面弧度相适配的过渡面1241,过渡板124远离出水口123处的一侧转动连接有下料板126,下料板126靠近过渡板124处的一端固定焊接有转杆1261,过渡板124靠近转杆1261处的侧壁设置有与转杆1261外侧壁相适配的弧面1242。

34.参照图1和图2,炉缸本体12靠近出水口123处的外侧壁且位于下料板126两侧分别焊接有挡板125,挡板125包括位于过渡板124上方的第一挡水板1251以及位于过渡板124下方的第二挡水板1252,第一挡水板1251和第二挡水板1252端部相互焊接;转杆1261转动连接于两个挡板125之间,转杆1261其中一端贯穿挡板125并固定套接有驱动板1262,底座1上固定焊接有驱动气缸1263,驱动气缸1263的驱动端铰接于驱动板1262端部;当驱动气缸1263伸出时,驱动气缸1263驱动端向上抵压驱动板1262,以使得转杆1261转动,从而使得下料板126远离过渡板124处的一端向下倾斜,以加速铁水的排出。

35.参照图1和图2,下料板126朝向第一挡水板1251处的外表面设置有导流凹面1264,导流凹面1264的设置使得下料板126呈现中部低,两侧高的结构,以限定铁水的排出路径,减小铁水从下料板126与挡板125接缝处渗出的可能。

36.参照图1和图2,下料板126远离转杆1261处的一端设置有波纹导流面1265,以减小下料板126上的铁水滞留量,使得铁水能够充分排出;炉缸本体12靠近出水口123处的侧壁且位于下料板126下方设置有承接板127,承接板127包括底板1272和固定焊接于底板1272两侧的对接板1271,对接板1271位于下料板126和挡板125外围,以承接从下料板126与挡板125的接缝处、下料板126与过渡板124处的接缝处渗出的铁水,并将其排出。

37.本申请实施例一种热风炉炉缸的高效排料结构的实施原理为:将铁水注入炉缸本体12内,通过挡渣网121阻挡铁渣靠近出水口123处,然后通过滚轮11将炉缸本体12移动至所需铸造的砂型处,使得下料板126位于砂型上方,然后启动驱动气缸1263以驱动转杆1261转动,从而使得下料板126远离过渡板124处的一端向下倾斜,从而使得铁水从出水口123加速排出并进入到砂型中实现铸造,而铁渣将在倾斜对的挡渣网121的导向下移动至出渣口122排出,从而最终实现高效排料的效果。

38.以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1