用于药品生产和/或包装的机器的部件的制造方法与流程

1.本发明涉及一种适于用于药品生产和/或包装的机器中的部件的制造方法。

2.具体而言,本发明涉及一种制造部件的方法,所述部件可承受通常在该领域中执行的去污染和灭菌处理(cip/sip),还包括使用过氧化氢蒸汽(hpvs)的处理循环。

3.本发明还涉及一种为用于生产和/或包装药品的机器制备保护腔室的方法,其中,保护腔室的提供是为了执行上述去污染和灭菌处理。

背景技术:

4.在制药领域,药品(例如粉末、片剂、药丸、液体等)的加工和包装操作,都是在一个受到保护并与外部环境隔离的腔室中进行的,通常称之为“隔离腔室”,其在无菌条件下和可控气氛中保存。

5.操作、工作和/或包装装置和设备通常布置在保护腔室内,适于代替人类操作员对药品执行各自的特定操作。

6.保护腔室及其内部的设备和装置必须满足确定的洁净度和无菌要求。因此,所述腔室通常要经过强化处理,以使其保持所需的无菌条件,并消除可能的污染物质。例如已知的,对这些腔室使用过氧化氢蒸汽进行处理。然而,过氧化氢蒸汽虽然具有高效杀细菌、杀孢子和杀真菌的作用,但也具有高氧化能力,可能损坏这些腔室中的设备的表面。

7.为了解决这一问题,已知的是制造用于设备和装置的部件,所述设备和装置具有由轻质材料制成的基体,用作载体,所述载体被涂覆有用于涂覆和保护载体的材料。

8.例如,已知由铝制成的部件,涂上一层油漆,或进行铝阳极氧化处理,或具有电镀涂层,特别是基于铬(cr)、镍(ni)或其他适当金属的电镀涂层。

9.通过浸入金属材料、塑料材料或树脂的浴槽中的方式来涂覆部件的解决方案也是已知的。然而,这些解决方案的一个缺点是,通过这种方式,涂层既应用在部件的外表面上,也应用在部件的内表面上,也就是说,也应用在使用期间未暴露于灭菌/消毒处理的部件上,因此需要大量的涂层材料。

10.本发明的一个目的是完善可用于隔离腔室或制药领域的保护腔室中的部件的制造方法,其至少克服现有技术的一些缺点。

11.特别地,其中一个目的是完善轻的且同时适于抵抗强化去污染处理的部件的制造方法。

12.另一个目的是完善为生产和/或包装药品的机器制备保护腔室的方法,该方法无需预先拆卸和/或移除保护腔室中的设备,从而一方面能够减少处理所需的时间,减少机器停机时间,另一方面,确保在使用过程中与待加工产品接触的所有表面得到有效去污染。

13.申请人已设计、测试并实施了本发明,以克服现有技术的缺点并实现所述及其他目的和优点。

技术实现要素:

14.本发明在独立权利要求中阐述和表征。从属权利要求描述了本发明的其它特征或主要发明构思的变体。

15.这里描述的实施例涉及一种适于在用于生产和/或包装药品的机器的腔室(也称为“隔离腔室”)中承受去污染和灭菌处理的部件的制造方法,所述腔室与外部环境隔离并保持在可控气氛中。

16.在一个实施例中,如上所述的去污染和灭菌处理包括例如cip(clean

‑

in

‑

place,就地清洗)/sip(sterilizing

‑

in

‑

place,就地灭菌)处理,其使用过氧化氢蒸汽(vphp,vapor phase hydrogen peroxide,气相过氧化氢)。

17.在这里和下面的描述中,术语“部件”指的是可以单独使用的对象,或与机器的其他部件或对象或部分一起使用的对象,以创建一个装置或一件设备。

18.作为非限制性示例,术语“部件”可表示定柱、驱动轴、皮带运输轮、容器、盖、齿轮箱和/或电机的外壳、机器人的铰接部件或其一部分、支撑元件(例如支架、法兰、固定或移动臂、滑块、滚筒,滑轮)或连接件(如螺钉、螺栓和类似或可比元件)。

19.根据本发明的方法提供了一种由选自以下组的第一材料制成的部件,组中材料包括:铝(al)、镁(mg)、钛(ti)、钢或其合金,具有聚合物基体的复合材料、碳纤维或其组合。其中,所述部件拟安装在所述腔室内部,并且被提供在带有耦合部分端部,所述耦合部分被配置成与设置在其它部件上的相应的和匹配的耦合部分耦合,或者与所述腔室的内壁耦合,并且包括至少一个外表面,所述外表面在部件的组装和安装状态下朝向外部,即直接暴露在所述腔室的气氛中。

20.所述方法还提供,在将部件组装或安装到腔室中之前,即在其耦合部分稳定地连接到相应的匹配耦合部分或连接到所述腔室的内壁之前,使用在超音速气体射流中加速的第二材料的固体粉末对部件进行热喷涂处理,其中所述第二材料选自一个组,组中材料包括一种或多种的不锈钢、钴铬金属合金(例如钴基铬钨合金)、镍合金、具有聚合物基体的材料(例如聚醚醚酮(peek))、金属

‑

陶瓷复合材料、碳纤维或其他材料。以便至少在部件的外表面上沉积第二材料的涂层,使其适于承受上述去污染或灭菌处理。

21.通过这种方式,外部涂覆有耐腐蚀材料的部件具有适于抵抗cip(就地清洗)和/或sip(就地灭菌)处理的表面性质,特别是在药品的生产和包装领域。特别地,根据本发明的方法制造的部件还可以承受使用蒸汽vphp(气相过氧化氢)形式的过氧化氢作为灭菌剂的处理,所述灭菌剂具有特别强的侵袭性并且倾向于氧化与其接触的表面。

22.根据一些实施例,所述耦合部分可以包括耦合边缘,所述耦合边缘被配置成朝向另一部件的相应耦合边缘并与之耦合,以便产生装置或设备的一部分,或者可能朝向所述腔室的内壁并与之耦合。

23.根据一些实施例,所述耦合边缘被配置成在相对于外部环境隔离的条件下,利用相应耦合边缘来创建两个部件的相互耦合。

24.对于“在隔离条件下创建相互耦合”的表达,在本说明书中指的是两个部件的相互耦合,使得单个部件的可能内表面在使用期间保持与外部环境分离和隔离,但是,相互连接和耦合的部件的可能内部隔间在操作上相互连接,但在任何情况下都与外部隔离。

25.根据一些实施例,所述热喷涂处理是冷喷涂处理,其中第二材料的固体粉末在超

音速气体射流中被加速,并且使其猛烈地冲击待涂覆的表面。

26.根据其它实施例,所述热喷涂处理是超音速火焰喷涂(也称为hvof)涂层喷涂处理,其中熔融或部分熔融形式的第二材料的粒子与高温高速的超音速气流混合并喷涂到待涂覆的表面上。

27.与其他热喷涂处理相比,在所述冷喷涂处理和超音速火焰喷涂(hvof)涂层喷涂处理中,供应给粒子的大部分能量是动力型而不是热型的,因此可以有利地减少加工期间的氧化粒子,允许获得高抗性的最终涂层。

28.根据一些实施例,所述方法以300m/s到1400m/s之间的速度喷涂所述第二材料的固体粒子和气体混合物到外表面上,并且通过适于抵抗粒子和气体混合物所施加的力的支撑物,每次将所述部件保持在固定和稳定的位置。

29.根据这里描述的实施例,所述方法特别提供对单个部件单独进行热喷涂处理,并且至少在各个外表面和各个耦合边缘上沉积涂层。

30.根据一些实施例,对于冷喷涂处理,所述方法使用安装在铰接臂上或具有至少四个工作轴的数控机床上的喷头,并随之跟踪待处理表面的发展。通过这种方式,可以精确地跟踪所述单个部件的外表面和耦合边缘的发展,并且每次以适当的方式相对于待处理表面引导所述喷头。

31.根据一些实施例,所述方法提供以相对所述外表面和/或所述耦合边缘的垂线

±

45

°

之间的入射角将材料喷涂到待处理表面上。入射角可以根据待处理表面的曲率半径而变化,或根据其中存在的可能的不均匀部分或角而变化,以便以有针对性的方式引导所述第二材料的粒子和气体混合物,并且获得基本均匀的涂层。

32.根据一些实施例,所述方法提供了在每个喷涂动作下,厚度在约15μm和约100μm之间的材料层的沉积。

33.此处描述的实施例涉及适于承受cip/sip处理的部件,所述cip/sip处理在用于药品的生产和/或包装的机器的保护腔室中进行,所述部件包括耦合部分,被配置成与设置在其它部件上的相应的和匹配的耦合部分耦合,或者与所述腔室的壁耦合,其中所述部件由选自以下组的第一材料制成,组中材料包括铝(al)、镁(mg)、钛(ti)、钢或其合金,具有聚合物基体的复合材料、碳纤维,还包括至少一个外表面,所述外表面在部件的组装和安装状态下面向外部,即直接暴露在承受去污染或灭菌处理的所述腔室的气氛中,例如,cip(就地清洗)处理和/或sip(就地灭菌)处理,这些处理使用过氧化氢蒸汽(vphp,气相过氧化氢),并提供由第二材料制成的涂层,所述第二材料选自以下的组,组中材料包括一种或多种的不锈钢、钴铬金属合金、镍合金、具有聚合物基体的材料、金属

‑

陶瓷复合材料。其中,通过使用在超音速气体射流中加速的粉末热喷涂获得所述第二材料的涂层。

34.本发明还涉及一种为用于生产和/或包装药品的机器制备一个腔室的方法,其中,所述腔室是具有可控气氛的保护腔室,以密封方式与外部环境隔离和分离,并且配置成接收一个或多个设备、装置或元件。

35.根据本发明的方法提供:

36.‑

根据本发明的制造方法制造多个部件;

37.‑

将所述部件组装或安装在所述腔室内的对应位置,与对应耦合部分相一致,所述对应耦合部分被配置为与另一部件或所述腔室内壁上提供的相应和匹配耦合部分相耦合,

以制造至少一件设备,或至少一种装置,或至少一种元件,用于处理所述药品;

38.‑

将设备和/或装置和/或元件和/或其他部件布置在所述腔室中;

39.‑

关闭所述腔室,使其以密封方式与外部环境隔离;

40.‑

对所述腔室内部,即先前在其中布置的所述设备、装置、元件和可能的其他部件进行去污染或灭菌处理,例如cip(就地清洗)/sip(就地灭菌)处理,以便至少对部件和/或设备和/或装置和/或元件的各个外表面进行去污染和/或灭菌。

41.由于所有暴露于所述腔室内的去污染/灭菌处理的表面之前都进行过涂层处理,因此所述设备、装置和元件的外表面不会因使用的去污剂而毁坏或损坏。因此,必要时可重复进行去污染处理,无需移除或覆盖机器内的部件和设备,从而显著节省所需的时间和人力。

42.根据一些实施例,使所述腔室和布置在其中的部件、装置和/或设备经受cip/sip处理的步骤提供了处理的执行,所述处理中提供了蒸汽形式的过氧化氢(vphp,气相过氧化氢)作为灭菌剂的使用。

附图说明

43.根据以下对一些实施例的描述,本发明的这些和其它特性将变得显而易见,这些实施例是参考附图的非限制性示例,其中:

44.‑

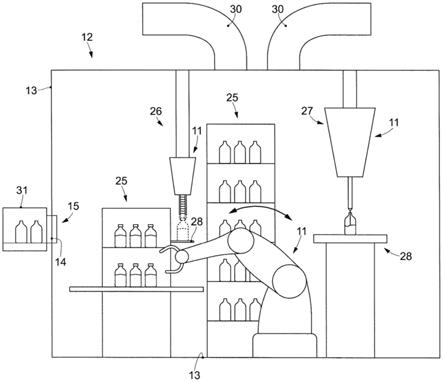

图1是用于医品的生产和/或包装的机器的一部分的主立面示意图,其中可以实施根据这里描述的实施例的制备方法,并且其中布置了根据本发明的多个部件和设备;

45.‑

图2a

‑

2c是根据这里描述的实施例的制造部件的方法的后续步骤的截面示意图。

46.为了便于理解,尽可能使用相同的标号来识别附图中相同的元件。据了解,一个实施例的元件和特征可以方便地并入其他实施例,无需进一步解释说明。

具体实施方式

47.这里描述的实施例涉及一种部件10的制造方法,该部件10适于在用于药品生产和/或包装的机器的保护腔室12(也称为“隔离腔室”)中使用,所述保护腔室12以密封方式与外部环境分离,并且必须符合严格的无菌要求,以防止被加工的药品受到污染。

48.如图1的示例实施例所示,腔室12通常由壁13与外部隔离和分隔。此外,腔室12通常通过适当的导管30保持在可控气氛中,导管30配置为将一种或多种适当的气体从腔室12的气氛中引入和/或抽出,实现在许多工业应用中广泛使用的暖通空调系统(hvac)。

49.应当注意的是,在所示的示例中,其被提供来操纵腔室12内的安瓿、小瓶或小玻璃瓶,适于容纳定量的药品。显然,根据本发明的部件的制造方法和隔离腔室的制备方法,独立于在隔离腔室中操纵的特定类型的对象,所述对象可以是任何类型的适于容纳药品的容器,以及注射器或鼓泡。

50.通常在至少一个壁13上,有至少一个访问孔14,其具有传输端口15,该传输端口15允许材料在腔室12内外进行保护传输,防止腔室12内的环境与腔室12外的环境直接连接。传输端口15须经认证,证明其符合现行规定,传输端口15通常称为alpha

‑

beta端口,也称rtp,即快速传输端口的缩写。传输端口15适于允许将封闭容器31临时连接到腔室12的壁13。举例来说,所述容器31可用于在腔室12内运输要填充药品的小瓶。

51.在图1的示例性实施例中,在腔室12内提供有用于盖上小瓶的封盖站26、用于填充小瓶的灌装站27、适于移动小瓶的铰接臂以及用于临时存储小瓶的一个或多个存储空间25。封盖站26和灌装站27包括各自的支撑元件28以及各自的合适料斗,被加工的小瓶可放置在支撑元件28上,瓶盖和待注入小瓶内的液体分别被送入料斗中。

52.在这里和下面的描述中,术语“部件”指的是可以单独使用的对象,或与机器的其他部件或对象或部分一起使用的对象。举例来说,所讨论类型的部件可以是定柱、驱动轴、皮带运输轮、盖、齿轮箱和/或电机的外壳、机器人的铰接部件、支撑元件(例如支架、法兰、固定或移动臂、滑块、滚筒,滑轮)或连接件(如螺钉、螺栓或类似或可比构件或元件)。

53.根据一些实施例,部件10可被组装并相互耦合以组成适于对药品执行一个或多个操作的设备11和/或装置和/或元件,包括产品的操作、移动、运输或包装。

54.举例来说,设备11可包括自动操作装置,例如关节型机器人,或一般操作、移动或其它装置。在图1的示例中,可以看到由多个部件形成的多个设备或装置,例如存储空间25、封盖站26和灌装站27或关节型机器人。

55.所讨论的部件10和设备11可有利地在保护腔室12内承受适当的去污染和灭菌处理,例如cip(就地清洗)和/或sip(就地灭菌)处理,其提供过氧化氢蒸汽vphp(气相过氧化氢)的使用,vphp具有的高氧化能力有杀细菌、杀孢子和杀真菌作用,而没有氧化其外表面或可能损坏部件10本身的作用。

56.根据一些实施例,每个部件10可以具有至少一个适于与另一部件10上的匹配耦合部分耦合的耦合部分,或者至少一个适于腔室12的内壁13的耦合部分。

57.作为所讨论的部件10的类型的功能,即单个元件或在安装和组装状态下限定设备11(或另一装置或元件)的一部分的元件,所述耦合部分可以配置为耦合表面或耦合边缘17,或者可以包括多个耦合表面和耦合边缘。

58.根据一些实施例,耦合边缘17可以相对于对应的外表面18在横向方向上延伸,用其定义了具有实质性阶梯式发展的角24。

59.所述耦合部分可限定部件10的外表面18,所述部件10在使用过程中朝向外部,因此暴露于腔室12内的气氛中。

60.换句话说,一方面,所述耦合部分可以实质性地限定部件10的外表面18,所述部件10在使用过程中必须承受去污染和灭菌处理,另一方面,所述耦合部分可以实质性地限定部件10的内表面19,所述部件10在使用过程中且在组装和安装状态下,不位于与腔室12的气氛接触的位置,因此不必承受去污染和灭菌处理。

61.根据一些实施例,根据本发明的制造方法提供:

62.‑

适合安装在腔室12中和/或与另一个部件10组装的部件10,该部件10具有至少一个耦合部分,该耦合部分限定了在使用过程中朝向外部(即暴露在腔室12的气氛中)的外表面18,以及配置成与另一部件的相应耦合部分耦合或与腔室12的内壁13耦合,其中部件10由第一材料制成;

63.‑

使用在超音速气体射流中加速的第二材料的固体粉末对部件10进行热喷涂处理,以便至少在所述部件10的外表面18上沉积第二材料的涂层20,所述部件10在使用过程中、安装状态下,拟朝向外部,暴露在腔室12的气氛中,因此旨在承受cip/sip处理。

64.根据一些实施例,所讨论的部件10由第一轻质材料制成,以便便于从保护腔室12

安装和/或拆卸的操作,并便于其及其构成的各自设备11的运输和移动。

65.根据一些实施例,所述第一材料可以从以下组中选择,所述组组中材料包括铝(al)、镁(mg)、钛(ti)、钢或其合金,具有聚合物基体的复合材料、碳纤维或其组合。

66.根据一些实施例,部件10的面层具有一定的最小表面粗糙度,其允许将在喷涂过程中喷涂的粒子沉积并保持附着在外表面18上。

67.优选地,部件10的外表面18的最小表面粗糙度ra在约1.6μm和约12.5μm之间。

68.根据一些实施例,第二材料是适于抵抗cip/sip处理的材料,特别是适于抵抗使用过氧化氢蒸汽的vphp(气相过氧化氢)处理的材料。

69.根据一些实施例,所述第一二材料可以从以下组中选择,所述组组成为钴铬合金(例如钴基铬钨合金)、镍合金、不锈钢、具有聚合物基体的材料(例如聚醚醚酮(peek))、金属

‑

陶瓷复合材料、碳纤维或其他适于承受去污染和灭菌处理而不受损坏或氧化的材料。

70.涂层20执行保护第一材料的功能,因此,由于其本身不需要具有耐强化处理的特性,因此可以从上述轻质材料中选择,并且根据所用材料的类型,可以以减小的厚度制造部件10。

71.根据一些实施例,所述热喷涂处理可以在冷喷涂处理和超音速火焰喷涂(hvof)涂层喷涂处理之间选择。

72.根据一些实施例,所述方法提供对部件10的外表面18以及其各自的耦合边缘进行冷喷涂处理或hvof处理。

73.根据一些实施例,所述冷喷涂处理通过喷头21向待处理表面喷涂由运载粉末或固体粒子的气体形成的混合物,所述粉末或固体粒子属于用于形成涂层20的材料。

74.根据可能的解决方案,至少一部分运载气体被加热到200℃到1200℃之间的温度。

75.根据示例性实施例,一部分气体可加热并通过第一导管22输送至喷头21,而其余部分运载气体可保持在室温并使其通过包含第二材料粉末的罐(未示出),并通过第二导管23输送至喷头21。

76.根据一些实施例,在喷头21中,气流中的粉末被加速并以超音速(通常在300m/s和1400m/s之间)向待处理表面投射。

77.根据一些实施例,运载气体的压力可在5巴到100巴之间,根据所运载的材料类型和粒子大小而变化。

78.根据一些实施例,例如,氮或氩可用作运载气体。

79.有利地,所述喷头21可以具有有利于所述粉末和运载气体加速的缩扩形状。

80.当加速粒子冲击待处理表面时,所述冲击决定了已处理表面的变形,从而在其与材料的粒子之间产生稳定且永久的耦合。

81.根据一些实施例,利用待处理表面上喷头21的每个通道,可以沉积厚度在约15μm到约100μm之间的材料层。根据一些实施例,该方法可提供沉积多个重叠层,直到获得具有所需厚度的涂层20。

82.根据一些实施例,涂层20可包括通过冷喷涂处理制成的多个重叠层,其中后续层可根据需要使用相同材料或不同材料制成。

83.根据一些实施例,超音速火焰喷涂(hvof)涂层喷涂处理通过在燃烧室中燃烧氧和燃料获得的气流来加热和加速第二材料的粒子。

84.燃烧产生的所述气流被加速到甚至高于2000m/s的速度。将第二材料的粉末注入所述气流中,气流部分熔融并加速至约1000m/s的速度,最后通过喷头21向待涂覆表面喷出。当粒子冲击表面时,由于它们具有高动能,它们迅速凝固形成层状组织,形成致密的涂层。

85.根据一些实施例,同样在hvof处理的情况下,可以沉积多个重叠层,直到获得具有期望厚度的涂层20,可能根据需要修改后续层的材料类型。

86.根据一些实施例,所述方法在将每个部件10与其他部件10耦合以制造设备11或其一部分之前,以及在将每个部件10安装到所述腔室12内之前,分别对每个部件10进行热喷涂处理。在这些实施例中,用于在外表面18和/或耦合边缘17上沉积涂层的热处理在腔室12外部、在适当的工作中心执行,该工作中心适当配备以执行上述热处理。

87.根据可能的实施例,所述方法提供在热喷涂处理步骤期间以稳定的方式定位部件10,以防止由于第二材料的粒子和气体混合物施加的压力而产生不必要的移动。

88.根据一些实施例,所述方法可以提供通过具有各自匹配形状的支撑物来定位和保持部件10的位置,例如保护和盖住部件10本身的各个内表面19。

89.根据本发明的方法使用喷头21,例如安装在拟人手臂上,或具有至少四个工作轴的cnc(计算机数控)机器(未示出)。具体而言,根据一些实施例,所述方法提供在每次使用喷头21时跟随部件10的外表面18和可能的耦合部分的发展。

90.根据一些实施例,例如如图2a所示,所述方法还提供使用喷头21跟随耦合边缘17的发展,所述耦合边缘17限定了具有相应外表面18的基本上阶梯状的相应角34。

91.根据可能的解决方案,喷头21可以基于预定义和预设的路径跟随待处理表面的轮廓,所述预定义和预设的路径基于被加工元件的形状。

92.根据一个变体,例如通过处理3d相机获取的图像,可以实时地定义喷头21的路径和方向,3d相机也安装在支撑和移动喷头21的同一拟人手臂上。

93.根据可能的变体,还可以提供正在被加工的部件10和喷头21相对于彼此相对运动。例如,可以提供正在被加工的元件在一个方向上平移并且喷头21在三个轴上移动,使得各个移动的组合提供具有至少四个轴的臂的自由度。

94.根据一些实施例,所述方法以以下的方式引导喷头21:以相对于与外表面18和耦合部分或耦合边缘17的正交方向

±

45

°

的之间入射角α来喷涂第二材料(图2a)。

95.由于该入射角α,可以有针对性地引导所述第二材料的粒子和气体混合物,甚至与待处理表面的可能不均匀部分相一致,尤其是与外壁18和对应耦合部分和/或耦合边缘17之间的角24相一致,以获得具有均匀厚度的涂层20。

96.根据一些实施例,如果所述第二材料的堆积形式与角24相一致或者与外表面18的可能的凹陷或突起相一致,根据本发明的方法可以在涂层20自身沉积之后立即并且基本上连续地通过合适的工具去除这些堆积。

97.根据一些实施例,所述工具可安装在喷头21附近,以便在喷头21自身移动期间作用在刚刚被粒子和气体混合物撞击的表面上。

98.根据一些实施例,在部件10的外表面18和耦合边缘17上制备涂层20之后,所述方法以适当的方式将部件10一个组装到另一个,以便形成设备11(或装置或元件),或将其安装在所述腔室12中,使得可能的各个内表面19受到保护并且与外部(即,相对于腔室12)隔

离,并且各个外表面18全部朝向所述外部,暴露在腔室12的气氛中。

99.根据一些实施例,所述方法可在拟相互接触地定位的耦合部分之间插入密封元件26,以确保两个相应部件10a、10b(图2b)之间或部件10和腔室12的壁13之间的密封闭合。

100.根据一些实施例,如果部件10在至少一个耦合边缘17上设置有用于密封元件26的外壳座25(图2a

‑

2c),则所述方法从外角24到外壳座25的至少一个外缘27涂覆各个耦合边缘17。

101.这里描述的实施例还涉及一种为用于药品生产和/或包装的机器制备保护腔室12的方法,即,一种允许获得经过去污染和灭菌处理的准备使用的腔室12的方法,其中可引入待加工和/或包装的药品。

102.根据一些实施例,根据本发明制备所述腔室12的方法提供了利用根据本发明的制造方法在腔室12外部制造的多个部件10,每一个都具有适合承受cip/sip处理的材料的涂层20,所述涂层至少延伸到每个部件10的外表面18上,部件10将在组装和安装状态下置于腔室12中,暴露在其气氛中。

103.随后,所述方法将部件10组装在一起以形成设备11,例如,如图1所示和如上所述的设备11。

104.根据一些实施例,所述方法将两个或多个部件10耦合在一起,使它们各自的耦合边缘17彼此朝向。在组装设备11的步骤中,该操作可优选地至少部分地在腔室12外部执行,其中具有涂层20的部件10以交互方式组装。

105.根据一些实施例,所述方法还将各个部件10和/或设备11安装在腔室12内,可能通过传输端口15将它们带入腔室内。

106.根据可能的变体,还可以将部件10彼此耦合以直接在腔室12内形成设备11。

107.随后,一旦在腔室12中完成部件10和必要的设备11的安装,根据本发明的方法将关闭腔室12,例如通过关闭传输端口15,以便以密封方式将其与外部环境隔离。

108.最后,根据本发明的方法对腔室12和布置在其中的部件10和设备11进行去污染或灭菌处理,例如cip/sip处理,以便至少对各个外表面18去污染和/或灭菌。作为一个非限制性的例子,去污染和灭菌处理提供过氧化氢蒸汽的使用。

109.由于在腔室12内暴露于去污染/灭菌处理的所有表面之前都经过了涂层处理,因此设备11的外表面不会被使用的去污剂毁坏或损坏。因此,必要时可以重复去污染处理,而无需移除或盖住机器内的部件10和设备11,从而显著节省所需的时间和人力。

110.显然,在不脱离本发明的领域和范围的情况下,可以对部件10的制造方法、部件10和制备腔室12的方法进行修改和/或部分添加。

111.同样明显的是,尽管已经参考一些具体示例描述了本发明,但是本领域技术人员肯定能够实现许多其他等效形式的部件10的制造方法、部件10和制备腔室12的方法以具备权利要求书中规定的特征,因此都属于权利要求书定义的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1