表面处理金属材料的制作方法

1.本发明涉及表面处理金属材料。

2.本技术基于2019年03月19日于日本技术的特愿2019

‑

051864号来主张优先权,并将其内容援引于此。

背景技术:

3.作为形成向金属材料表面的密接性优异,且会向金属材料表面赋予耐腐蚀性或耐指纹性等的被膜的技术,通常已知并被付诸实用的是:利用含有铬酸、重铬酸或它们的盐作为主成分的处理液,对金属材料表面实施铬酸盐处理的方法;用不含铬的金属表面处理剂进行处理的方法;实施磷酸盐处理的方法;实施利用硅烷偶联剂单体进行的处理的方法;以及实施有机树脂被膜处理的方法等。

4.作为主要使用无机成分的技术,例如,在专利文献1中举出了一种金属表面处理剂,其含有钒化合物及金属化合物,该金属化合物包含从由锆、钛、钼、钨、锰及铈构成的组中选择的至少1种金属。

5.另一方面,作为主要使用硅烷偶联剂的技术,例如在专利文献2中,公开了一种为了得到暂时的防腐蚀效果,利用含有低浓度的有机官能硅烷及交联剂的水溶液进行的金属板的处理,并公开了一种通过交联剂对有机官能硅烷进行交联来形成致密的硅氧烷膜的方法。

6.此外,在专利文献3中,公开了通过使用表面处理剂来得到耐腐蚀性优异、进而耐指纹性、耐黑变性及涂装密接性优异的无铬系表面处理钢板,该表面处理剂含有特定的树脂化合物(a)、具有从由第1~第3氨基及第4铵盐基构成的组中选择的至少1种阳离子性官能团的阳离子性氨基甲酸酯树脂(b)、具有特定的反应性官能团的1种以上的硅烷偶联剂(c)、以及特定的氧化合物(e),且阳离子性氨基甲酸酯树脂(b)及硅烷偶联剂(c)的含量在预定的范围内。

7.进而,作为将硅烷偶联剂用作主成分的技术,在专利文献4中,公开了一种技术,其由处理剂配制特定的ph的处理液,并将该处理液涂布于金属材料表面,加热、干燥,从而形成包含硅烷偶联剂i及硅烷偶联剂ii的反应生成物的被膜,该处理剂包含具有特定的官能团a的硅烷偶联剂i、以及具有可与官能团a反应的异种官能团b的硅烷偶联剂ii。

8.此外,在专利文献5中,公开了一种使用耐腐蚀性优异的金属材料用表面处理剂的技术,该金属材料用表面处理剂的特征在于,作为成分,含有(a)具有2个以上特定结构的官能团的化合物、以及(b)从由有机酸、磷酸及配混氟化物构成的组中选择的至少1种化合物,且(a)的成分中的每1个官能团的分子量为100~30000。

9.然而,专利文献1~3的技术并不满足耐腐蚀性、耐热性、耐指纹性、导电性、涂装性及加工时的耐黑色杂质性的全部,至于实用化,依然存在问题。此外,专利文献4~5的技术为使用硅烷偶联剂作为主成分的技术,混合使用多个硅烷偶联剂。然而,硅烷偶联剂所具有的水解性和缩合性、有机官能团的反应性、以及由此得到的效果并未被充分研究,并未公开

充分控制了多个硅烷偶联剂的性质的技术。

10.进而,在专利文献6中,公开了一种无铬酸盐表面处理金属材料,其通过在金属材料表面涂布水系金属表面处理剂并使其干燥,从而形成含有各成分的复合被膜,该水系金属表面处理剂含有将2种特定结构的硅烷偶联剂以特定的质量比配混得到的有机硅化合物(w)、以及特定的抑制剂。

11.此外,在专利文献7中,公开了一种金属材料及一种金属表面处理剂,该金属材料实施了耐腐蚀性、耐热性、耐指纹性、导电性、涂装性及加工时的耐黑色杂质性这些各要素优异的无铬酸盐表面处理,该金属表面处理剂不含为了对金属材料赋予优异的耐腐蚀性及耐碱性而使用的铬。

12.专利文献6、专利文献7所公开的技术是作为实施了耐腐蚀性、耐热性、耐指纹性、导电性、涂装性及加工时的耐黑色杂质性优异的无铬酸盐表面处理的表面处理钢板而被实用化的优异的技术。

13.然而,含有铝、镁及锌的镀层具有多个相。已知的是:在对在表面上具有这种镀层的金属材料进行专利文献6、专利文献7所公开的表面处理以形成被膜的情况下,耐腐蚀性会根据位置而产生差异,可能会局部地形成耐腐蚀性较低的区域。

14.先行技术文献

15.专利文献

16.专利文献1:日本国特开2002

‑

30460号公报

17.专利文献2:美国特许第5,292,549号说明书

18.专利文献3:日本国特开2003

‑

105562号公报

19.专利文献4:日本国特开平8

‑

73775号公报

20.专利文献5:日本国特开2001

‑

49453号公报

21.专利文献6:日本国特开2007

‑

051365号公报

22.专利文献7:日本国特许第5336002号公报

技术实现要素:

23.发明要解决的技术问题

24.如上所述,在具有多个相的镀层上进行现有的表面处理以形成被膜的情况下,耐腐蚀性会根据位置而产生差异,可能会局部地形成耐腐蚀性较低的部分。为了在耐腐蚀性最低的区域中也确保充分的耐腐蚀性,考虑使被膜中含有必要以上的抑制剂。然而,含有必要以上的抑制剂会成为涂装密接性等性能降低的原因。

25.本发明鉴于上述问题而完成。本发明的目的在于提供一种在进行了表面处理的整个面中,耐腐蚀性优异,且耐热性、耐指纹性、导电性、涂装性及加工时的耐黑色杂质性优异的表面处理金属材料。

26.解决技术问题的手段

27.本发明人们针对即使不使抑制剂的含量从现有的水准増加,也使得不会产生耐腐蚀性较低的区域的方法进行了研究。结果发现:通过在镀层上具有化学转化处理被膜等被膜的表面处理金属材料中,使被膜所包含的抑制剂成分以大量存在于耐腐蚀性较低的区域的方式在被膜内不均匀地分布,从而即使不使抑制剂的含量比以往増加,也能够抑制局部

的耐腐蚀性的降低。

28.本发明基于上述认识而完成,其主旨如下。

29.(1)本发明的一个方案的表面处理金属材料具有金属板、镀层、以及复合被膜,该镀层被形成在所述金属板上,含有铝、镁及锌,该复合被膜被形成在所述镀层的表面上,包含有机硅化合物、锆化合物及钛化合物中的1种或2种、磷酸化合物、氟化合物及钒化合物,用显微荧光x射线以φ30μm的光斑尺寸对所述复合被膜的表面进行分析时的、v含量与zn含量的质量比即v/zn的最大值为0.010~0.100。

30.(2)也可以是,如上述(1)所述的表面处理金属材料,在所述复合被膜中,用所述显微荧光x射线以φ30μm的光斑尺寸进行分析时的、所述v/zn为0.010~0.100的区域相对于整个测定范围的面积率为1%~50%。

31.(3)也可以是,如上述(1)或(2)所述的表面处理金属材料,在所述复合被膜中,用所述显微荧光x射线以φ30μm的光斑尺寸进行分析时的、v的固体成分质量与si的固体成分质量之比即v/si的最大值为1.0~100。

32.(4)也可以是,如上述(1)~(3)的任何一项所述的表面处理金属材料,在所述复合被膜中,用所述显微荧光x射线以φ2mm的光斑尺寸进行分析时的、zr及ti中的1种或2种的合计固体成分质量与si的固体成分质量之比即(zr+ti)/si的平均值为0.06~0.15,p的固体成分质量与si的固体成分质量之比即p/si的平均值为0.15~0.25,v/si的平均值为0.01~0.10。

33.(5)也可以是,如上述(1)~(4)的任何一项所述的表面处理金属材料,所述镀层的化学组成含有:al:超过4.0%~小于25.0%,mg:超过1.0%~小于12.5%,sn:0%~20%,bi:0%~小于5.0%,in:0%~小于2.0%,ca:0%~3.0%,y:0%~0.5%,la:0%~小于0.5%,ce:0%~小于0.5%,si:0%~小于2.5%,cr:0%~小于0.25%,ti:0%~小于0.25%,ni:0%~小于0.25%,co:0%~小于0.25%,v:0%~小于0.25%,nb:0%~小于0.25%,cu:0%~小于0.25%,mn:0%~小于0.25%,fe:0%~5.0%,sr:0%~小于0.5%,sb:0%~小于0.5%,pb:0%~小于0.5%,以及b:0%~小于0.5%,剩余部分为zn及杂质。

34.发明效果

35.本发明的目的在于提供一种在进行了表面处理的整个面中,耐腐蚀性优异,且耐热性、耐指纹性、导电性、涂装性及加工时的耐黑色杂质性优异的表面处理金属材料。

附图说明

36.图1是本实施方式的表面处理金属材料的剖视示意图。

37.图2是针对假想的钒化合物的富集机制进行说明的图。

具体实施方式

38.以下,针对本发明的一个实施方式的表面处理金属材料(本实施方式的表面处理金属材料)进行说明。

39.本实施方式的表面处理金属材料1如图1所示,具有:金属板11;镀层12,其被形成在金属板11上,并含有铝、镁及锌;以及复合被膜13,其被形成在镀层12的表面上,并包含有机硅化合物、锆化合物及钛化合物中的1种或2种、磷酸化合物、氟化合物及钒化合物。

40.在图1中,镀层12及复合被膜13仅被形成于金属板11的单面,但也可以被形成于两面。

41.以下,针对金属板11、镀层12、复合被膜13分别进行说明。

42.<金属板11>

43.本实施方式的表面处理金属材料1因镀层12及复合被膜13而耐腐蚀性优异,且会得到耐热性、耐指纹性、导电性、涂装性及加工时的耐黑色杂质性。因此,针对金属板11,并不被特别地限定。只要根据被应用的产品或所要求的强度或板厚等来确定即可。例如,能够使用jisg3193:2008所记载的热轧钢板或jisg3141:2017所记载的冷轧钢板。

44.<镀层12>

45.本实施方式的表面处理金属材料1所具备的镀层12被形成在金属板11的表面上,含有铝、镁及锌。包含铝、镁、锌的镀敷与仅由锌构成的镀敷,或由锌及铝构成的镀敷相比,耐腐蚀性较高。在本实施方式的表面处理金属材料1中,为了得到优异的耐腐蚀性,镀层12含有铝、镁及锌。

46.镀层12优选化学组成包含:al:超过4.0%~小于25.0%,mg:超过1.0%~小于12.5%,sn:0%~20%,bi:0%~小于5.0%,in:0%~小于2.0%,ca:0%~3.0%,y:0%~0.5%,la:0%~小于0.5%,ce:0%~小于0.5%,si:0%~小于2.5%,cr:0%~小于0.25%,ti:0%~小于0.25%,ni:0%~小于0.25%,co:0%~小于0.25%,v:0%~小于0.25%,nb:0%~小于0.25%,cu:0%~小于0.25%,mn:0%~小于0.25%,fe:0%~5.0%,sr:0%~小于0.5%,sb:0%~小于0.5%,pb:0%~小于0.5%及b:0%~小于0.5%,且剩余部分为zn和杂质。

47.针对镀层12的优选的化学组成的理由进行说明。

48.[al:超过4.0%~小于25.0%]

[0049]

al为在包含铝(al)、锌(zn)、镁(mg)的镀层中,对于确保耐腐蚀性有效的元素。在充分获得上述效果的情况下,优选将al含量设为超过4.0%。

[0050]

另一方面,当al含量为25.0%以上时,镀层的切断端面的耐腐蚀性会降低。因此,al含量优选小于25.0%。

[0051]

[mg:超过1.0%~小于12.5%]

[0052]

mg为具有提高镀层的耐腐蚀性的效果的元素。在充分获得上述效果的情况下,优选将mg含量设为超过1.0%。

[0053]

另一方面,当mg含量为12.5%以上时,耐腐蚀性提高的效果饱和,而且会招致镀层的加工性的降低。此外,会发生镀浴的渣滓产生量増大等制造上的问题。因此,优选将mg含量设为小于12.5%。

[0054]

也可以是,镀层包含al、mg,剩余部分由zn及杂质构成。然而,根据需要,还可以包含以下元素。

[0055]

[sn:0%~20%]

[0056]

[bi:0%~小于5.0%]

[0057]

[in:0%~小于2.0%]

[0058]

当镀层中含有这些元素时,在镀层中,作为新的金属间化合物相,会形成mg2sn相,mg3bi2相,mg3in相等。

[0059]

这些元素不会与构成镀层主体的zn、al中的任意一个形成金属间化合物相,而仅会与mg形成金属间化合物相。当新的金属间化合物相被形成时,镀层的焊接性会大幅变化。因为任一个金属间化合物相的熔点均较高,所以在焊接后也不会蒸发,而是作为金属间化合物相而存在。原本,因焊接热而氧化从而易于形成mgo的mg也由于与sn、bi、in形成为金属间化合物相,由此不会氧化,而在焊接后也易于保持着金属间化合物相,作为镀层而残存。因此,当这些元素存在时,耐腐蚀性、牺牲防腐蚀性会提高,焊接部周围的耐腐蚀性会提高。在获得上述效果的情况下,优选将含量分别设为0.05%以上。

[0060]

在它们中,sn为低熔点金属,能够不会损害镀浴的性状地容易地使镀层含有sn,因此是优选的。

[0061]

[ca:0%~3.0%]

[0062]

当镀层中含有ca时,伴随mg含量的増加,在镀敷操作时易于形成的渣滓的形成量会减少,镀敷制造性会提高。因此,也可以使其含有ca。在获得该效果的情况下,优选将ca含量设为0.1%以上。

[0063]

另一方面,当ca含量较多时,镀层的平面部的耐腐蚀性本身会存在劣化的倾向,焊接部周围的耐腐蚀性有时也劣化。因此,在使镀层含有ca的情况下,ca含量也优选为3.0%以下。

[0064]

[y:0%~0.5%]

[0065]

[la:0%~小于0.5%]

[0066]

[ce:0%~小于0.5%]

[0067]

y、la、ce是有助于提高耐腐蚀性的元素。在得到该效果的情况下,优选含有1种以上分别为0.05%以上。

[0068]

另一方面,当这些元素的含量过剩时,镀浴的粘性会上升,镀浴的建浴本身多会变得困难,无法制造镀敷性状良好的镀敷钢材。因此,在使镀层含有这些元素的情况下,也优选的是:将y含量设为0.5%以下,la含量设为小于0.5%,ce含量设为小于0.5%。

[0069]

[si:0%~小于2.5%]

[0070]

si为与mg一同形成化合物,从而有助于提高耐腐蚀性的元素。此外,si也是具有如下效果的元素:在金属板上形成镀层时,抑制被形成在金属板表面与镀层之间的合金层被形成得过厚,从而提高金属板与镀层的密接性。在获得该效果的情况下,优选将si含量设为0.1%以上。更优选的是,为0.2%以上。

[0071]

另一方面,当si含量为2.5%以上时,过剩的si会析出到镀层中,不仅耐腐蚀性会降低,镀层的加工性也会降低。因此,优选将si含量设为小于2.5%。更优选的是,为1.5%以下。

[0072]

[cr:0%~小于0.25%]

[0073]

[ti:0%~小于0.25%]

[0074]

[ni:0%~小于0.25%]

[0075]

[co:0%~小于0.25%]

[0076]

[v:0%~小于0.25%]

[0077]

[nb:0%~小于0.25%]

[0078]

[cu:0%~小于0.25%]

[0079]

[mn:0%~小于0.25%]

[0080]

这些元素是有助于提高耐腐蚀性的元素。在获得该效果的情况下,优选将各元素的含量设为0.05%以上。

[0081]

另一方面,当这些元素的含量过剩时,镀浴的粘性会上升,镀浴的建浴本身多会变得困难,无法制造镀敷性状良好的镀敷金属材料。因此,优选将各元素的含量分别设为小于0.25%。

[0082]

[fe:0%~5.0%]

[0083]

在制造镀层时,fe作为杂质而混入到镀层中。有时会含有到5.0%左右,当为该范围时,对本实施方式的表面处理金属材料的效果的不良影响较小。因此,优选将fe含量设为5.0%以下。

[0084]

[sr:0%~小于0.5%]

[0085]

[sb:0%~小于0.5%]

[0086]

[pb:0%~小于0.5%]

[0087]

当镀层中含有sr、sb、pb时,镀层的外观会变化,会形成锌花,可确认金属光泽的提高。在获得该效果的情况下,优选将sr、sb、pb各自的含量设为0.05%以上。

[0088]

另一方面,当这些元素的含量过剩时,镀浴的粘性会上升,镀浴的建浴本身多会变得困难,无法制造镀敷性状良好的镀敷金属材料。因此,优选的是,将sr含量设为小于0.5%,sb含量设为小于0.5%,pb含量设为小于0.5%。

[0089]

[b:0%~小于0.5%]

[0090]

b为当使其含在镀层中时,会与zn、al、mg化合,形成各种金属间化合物相的元素。该金属间化合物具有改善lme的效果。在获得该效果的情况下,优选将b含量设为0.05%以上。

[0091]

另一方面,当b含量过剩时,镀敷的熔点会显著上升,镀敷操作性会恶化,得不到镀敷性状较好的镀敷金属材料。因此,优选将b含量设为小于0.5%。

[0092]

镀层12的附着量并不被限定,但为了提高耐腐蚀性,优选为10g/m 2

以上。另一方面,即使附着量超过200g/m2,耐腐蚀性也会饱和,此时,在经济上较为不利。因此,附着量优选为200g/m2以下。

[0093]

<复合被膜13>

[0094]

本实施方式的表面处理金属材料1在镀层12的表面上具备的复合被膜13包含有机硅化合物、锆化合物及钛化合物中的1种或2种、磷酸化合物、氟化合物及钒化合物。由于复合被膜包含有机硅化合物、锆化合物及钛化合物中的1种或2种、磷酸化合物、氟化合物及钒化合物,因而能够对表面处理金属材料1赋予耐腐蚀性、耐热性、耐指纹性、导电性、涂装性及加工时的耐黑色杂质性。

[0095]

然而,如上所述,为了确保耐腐蚀性,本实施方式的表面处理金属材料1使用含有铝、镁及锌的镀层作为镀层12。这种含有铝、镁及锌的镀层具有多个相。

[0096]

在将现有的化学转化处理被膜等被膜形成于具有多个相的镀层的情况下,耐腐蚀性会根据位置而产生差异,可能会形成耐腐蚀性较低的区域。因为当存在耐腐蚀性较低的区域时,腐蚀会从该区域产生,所以在表面处理金属材料1中,即使在耐腐蚀性最低的区域,也需要确保充分的耐腐蚀性。

[0097]

为了即使在耐腐蚀性最低的区域中也确保充分的耐腐蚀性,考虑增加有助于提高耐腐蚀性的抑制剂在被膜中的含量。然而,含有必要以上的抑制剂会成为涂装密接性等其他性能降低的原因。因此,单纯增加被膜中的抑制剂含量并不理想。

[0098]

本发明人们针对不增加复合被膜13中的抑制剂含量地提高复合被膜13的耐腐蚀性,尤其是耐腐蚀性会变低的区域中的耐腐蚀性的方法进行了研究。结果发现:在复合被膜13中,通过对于有机硅化合物、锆化合物及/或钛化合物、磷酸化合物、氟化合物等构成基质(matrix)的成分,使其均匀地分布,在此基础上,使作为抑制剂而发挥作用的钒化合物(v化合物)以在耐腐蚀性较低的区域中大量存在,在其以外的区域中平均地存在的方式分布,从而能够不增加复合被膜13整体的抑制剂的含量地提高耐腐蚀性。

[0099]

更具体而言,可知:在用显微荧光x射线对复合被膜13的表面进行分析时,只要使钒化合物以v含量与zn含量的质量比即v/zn的最大值为0.010~0.100的方式分布即可。

[0100]

钒化合物通常大致均匀地分散在被膜的基质中,但如后所述,能够通过将涂布在镀层12上的处理液设为酸性,并且将涂布~烧结的条件控制为后述的条件,从而在涂布处理液并进行烧结的过程中,使抑制剂成分富集于耐腐蚀性较低的区域。该机制并不明确,但在处理液为酸性的情况下,在涂布了处理液时,在镀层12中,耐腐蚀性较低的区域会被选择性地腐蚀,锌会溶出。伴随锌的溶出,周围的ph会上升。v离子会沉淀于ph上升而成为碱性的部分,v(oh)4等钒化合物会析出。该钒化合物作为抑制剂而发挥作用。即,推定了v会富集于耐腐蚀性较低的区域,且该部分的耐腐蚀性会提高。当处理液为中性或碱性时,处理液稳定性会变得不良。

[0101]

在本实施方式的金属板中,当v/zn的最大值为0.010以上时,可以说v充分地富集于耐腐蚀性较低的区域。另一方面,尽管当v/zn的最大值超过0.100时,v富集于当初耐腐蚀性较低的区域,但v的过度富集会导致富集部以外的部分的v含量降低,作为整体的耐腐蚀性会降低,因此并不理想。

[0102]

在用显微荧光x射线针对复合被膜13的表面进行了分析的情况下,显微荧光x射线会得到到达一定深度的信息,因此会检测到镀层12所包含的zn。因为得知该zn大致均匀地分散,所以可判断为v富集在v/zn较高的区域中。

[0103]

以往,存在一种技术,其为了防止抑制剂的溶出而使树脂等均匀地吸附于被膜的表面附近或被膜与镀层的分界附近。然而,在本实施方式的金属板中,使v富集于腐蚀性较低的区域,从而提高了耐腐蚀性。能够以这种方法来提高被膜的耐腐蚀性的事实是本发明人们新发现的知识。此外,在本实施方式的表面处理金属材料1中,通过以形成复合被膜13时的、高于常温的温度来确保v进行富集的时间,从而能够形成足够的v富集区域。如此,在被膜形成时使v富集的情况在过去未被提出,是基于新技术思想的方法。

[0104]

在复合被膜13中,v/zn为0.010~0.100的区域(v富集区域)相对于整个测定范围的面积率优选为1%~50%。在该情况下,因为能够在抑制v富集区域以外的耐腐蚀性的降低的同时,因v富集于当初耐腐蚀性较低的区域而提高耐腐蚀性,所以是优选的。

[0105]

此外,在复合被膜13中,v的固体成分质量与si的固体成分质量之比即v/si的最大值优选为1.0~100。当v/si的最大值为1.0~100时,v的富集(析出)与被膜的健全性的平衡会变得良好。

[0106]

此外,以复合被膜13的基质所包含的有机硅化合物为来源的si的固体成分质量与

来源于钒化合物的v的固体成分质量之比即v/si的最大值能够不取决于镀层12中的si的有无而知晓v的富集。在本实施方式的表面处理金属材料1所具备的复合被膜13中,v/si的最大值为1.0~100也会成为表示存在v富集区域的指标。推定了在镀层12中,耐腐蚀性较低的区域被选择性地腐蚀,伴随锌发生溶出,并且周围的ph上升,v离子作为v(oh)4等钒化合物而析出到成为碱性的部分,从而引擎v富集,由此被赋予阻挡性,该部分的耐腐蚀性会提高。当v/si的最大值为1.0~100时,认为钒化合物析出到了耐腐蚀性较低的区域。

[0107]

此外,当在复合被膜13中,来源于锆化合物的zr的固体成分质量及/或来源于钛化合物的ti的固体成分质量与来源于有机硅化合物的si的固体成分质量之比即(zr+ti)/si的平均值为0.06~0.15时,复合被膜13的均质性会被保持,因此是优选的。由于认为(zr+ti)/si的平均值小于0.06的阻挡性不足,因此会担心耐腐蚀性降低。此外,当(zr+ti)/si的平均值超过0.15时,耐腐蚀性会饱和。(zr+ti)/si的平均值优选为0.08~0.12。

[0108]

此外,当来源于磷酸化合物的p的固体成分质量与来源于有机硅化合物的si的固体成分质量之比即p/si的平均值为0.15~0.25时,复合被膜13的均质性会被保持,因此是优选的。当p/si的平均值小于0.15时,由于认为是p不足导致的,因此担心耐腐蚀性降低的倾向。此外,当p/si的平均值超过0.25时,会担心被膜水溶化,因此并不理想。p/si的平均值优选为0.19~0.22。

[0109]

此外,当v/si的平均值为0.01~0.10时,会成为保持着复合被膜13的均质性地,v化合物适度析出到耐腐蚀性较低的区域的状态,因此是优选的。当v/si的平均值小于0.01时,会担心耐腐蚀性因作为腐蚀抑制剂的v的不足而降低。此外,当v/si的平均值超过0.10时,担心被膜水溶化,因此并不理想。v/si的平均值优选为0.04~0.07。

[0110]

v/zn的最大值、v富集区域的面积率、v/si的最大值、(zr+ti)/si的平均值、p/si的平均值、以及v/si的平均值能够用显微荧光x射线来测定。

[0111]

具体而言,关于v/zn的最大值、v富集区域的面积率、v/si的最大值,使用显微荧光x射线(ametxk制,能量色散型微小部荧光x射线分析装置orbis,管电压:5kv,管电流:1ma),以x射线源为rh,以φ30μm的光斑尺寸,针对复合被膜的表面,在横向约2.3mm

×

纵向约1.5mm的区域中,以像素数256

×

200测定构成复合被膜13、镀层12、金属板11的可检测的元素中的v、zn、si的质量百分比,并根据其结果来算出。

[0112]

此外,关于zr/si的平均值、p/si的平均值、v/si的平均值,使用显微荧光x射线(ametxk制,能量色散型微小部荧光x射线分析装置orbis,管电压:5kv,管电流:1ma),以x射线源为rh,以φ2mm的光斑尺寸,针对复合被膜的表面,测定照射区域(2mmφ)的、构成复合被膜13、镀层12、金属板11的可检测的元素中的zr、p、v、si的质量百分比,并根据其结果来算出。

[0113]

在本实施方式中,复合被膜13所包含的有机硅化合物并不被限定,但例如可通过如下方式得到:将在分子中含有1个氨基的硅烷偶联剂(a)与在分子中含有1个缩水甘油基的硅烷偶联剂(b)按固体成分质量比〔(a)/(b)〕为0.5~1.7的比例配混。

[0114]

作为硅烷偶联剂(a)与硅烷偶联剂(b)的配混比例,优选按固体成分质量比〔(a)/(b)〕为0.5~1.7。当固体成分质量比〔(a)/(b)〕小于0.5时,耐指纹性及浴稳定性、耐黑色杂质性有时会显著降低。相反,当超过1.7时,耐水性有时会显著降低,因此并不理想。更优选的是,〔(a)/(b)〕为0.7~1.7,进一步优选的是,为0.9~1.1。

[0115]

作为含有1个氨基的硅烷偶联剂(a),并无特别限定,但能够例示3-氨基丙基三乙氧基硅烷、3-氨基丙基三甲氧基硅烷等,作为在分子中含有1个缩水甘油基的硅烷偶联剂(b),能够例示3-环氧丙氧丙基三甲氧基硅烷、3-环氧丙氧基丙基三乙氧基硅烷等。

[0116]

在本实施方式中,复合被膜13所包含的钒化合物(v)并不被特别地限定,但能够例示五氧化钒v2o5、偏钒酸hvo3、偏钒酸铵、偏钒酸钠、三氯氧化钒vocl3、三氧化钒v2o3、二氧化钒vo2、硫酸氧钒voso4、乙酰丙酮氧钒vo(oc(=ch2)ch2coch3)2、乙酰丙酮钒v(oc(=ch2)ch2coch3)3、三盐化钒vcl3、磷钒钼酸钼酸等。此外,也能够使用通过具有从由羟基、羰基、羧基、1~3级氨基、酰胺基、磷酸基及膦酸基构成的组中选择的至少1种官能团的有机化合物来将5价的钒化合物还原为4价~2价后得到的钒化合物。

[0117]

在本实施方式中,作为复合被膜13所包含的磷酸化合物,并不被特别地限定,但能够例示磷酸、磷酸铵盐、磷酸钾盐、磷酸钠盐等。其中,更优选的是,为磷酸。在使用磷酸的情况下,能够得到更优异的耐腐蚀性。

[0118]

在本实施方式中,作为复合被膜13所包含的氟化合物,并不被特别地限定,但能够例示氢氟酸、硼氟酸、硅氟酸、以及它们的水溶性盐等氟化物、以及配合氟化物盐等。其中,更优选的是,为氢氟酸。在使用氢氟酸的情况下,能够得到更优异的耐腐蚀性或涂装性。

[0119]

在本实施方式中,作为复合被膜13所包含的锆化合物及/或钛化合物,并不被特别地限定,但能够例示氢氟酸锆石、六氟化锆酸铵、硫酸锆、氧氯化锆、硝酸锆、醋酸锆、六氟化钛酸铵、氢氟酸钛等。其中,更优选的是,为氢氟酸锆石或氢氟酸钛。在使用氢氟酸锆或氢氟酸钛的情况下,能够得到更优异的耐腐蚀性或涂装性。

[0120]

此外,氢氟酸锆或氢氟酸钛也会作为氟化合物来发挥作用,因此是优选的。

[0121]

复合被膜的附着量优选为0.05~2.0g/m2,更优选的是,为0.2~1.0g/m2,最优选的是,为0.3~0.6g/m2。当被膜附着量小于0.05g/m2时,因为无法覆盖该金属材料的表面,所以耐腐蚀性会显著降低,因此并不理想。相反,当大于2.0g/m2时,加工时的耐黑色杂质性会降低,因此并不理想。

[0122]

接着,针对本实施方式的表面处理金属材料1的优选的制造方法进行说明。本实施方式的表面处理金属材料1不取决于制造方法,只要具有上述特征,就会得到其效果。然而,根据包含以下示出的工序的制造方法,能够稳定地进行制造。

[0123]

本实施方式的表面处理金属材料通过包含如下工序的制造方法得到:镀敷工序,其将钢板等金属材料浸渍于包含zn、al、mg的镀浴,从而在金属材料的表面形成镀层;涂布工序,其将表面处理金属剂涂布于具有镀层的金属材料;以及复合被膜形成工序,其将涂布有表面处理金属剂的金属材料加热(烧结),形成复合被膜,该复合被膜包含有机硅化合物、锆化合物及钛化合物中的1种或2种、磷酸化合物、氟化合物及钒化合物。

[0124]

[镀敷工序]

[0125]

针对镀敷工序,并无特别限定。只要以通常方法得到充分的镀敷密接性即可。

[0126]

此外,针对提供给镀敷工序的金属材料的制造方法,也没有限定。

[0127]

[涂布工序]

[0128]

在涂布工序中,将包含有机硅化合物、锆化合物及钛化合物中的1种或2种、磷酸化合物、氟化合物及钒化合物的表面处理金属剂涂布于具有镀层的金属材料。

[0129]

优选的是,将锆化合物及钛化合物中的1种或2种(x2)、磷酸化合物(y)、氟化合物

(x1)及钒化合物(z)相对于有机硅化合物(w)的比例(x/w、y/w、z/w等,x/w意味着(x1+x2)/w)分别根据作为目标的被膜的比例来进行调整。

[0130]

此外,为了形成v富集区域,优选将涂布的表面处理金属剂(处理液)设为酸性。通过将处理液设为酸性,从而在镀层中,可选择性地腐蚀耐腐蚀性较低的区域,锌会溶出。锌溶出了的部分周围的ph会上升。在ph上升并成为碱性的部分中,到处理液干燥期间,v离子会沉淀,v(oh)4等钒化合物会析出。结果,v会富集于耐腐蚀性较低的区域,形成v富集区域。

[0131]

处理液的ph能够使用醋酸及乳酸等有机酸类、氢氟酸等无机酸类、铵盐或胺类等ph调整剂来调整。

[0132]

此外,在需要更优异的耐腐蚀性的情况下,优选的是,在镀敷后(完成镀敷后),在包含在湿度80%以上的气氛中保持2~5秒的、10~60秒的期间,进行表面处理金属剂的涂布,并在这10~60秒期间进行控制,使得镀层的温度变化为300~450℃。通过控制它们,v/si的平均值、p/si的平均值、(zr+ti)/si的平均值会成为优选的范围。在该情况下,耐腐蚀性会进一步提高。

[0133]

在将v/si的平均值、p/si的平均值、(zr+ti)/si的平均值设为优选的范围的情况下,需要满足从镀敷到涂布的时间、保持气氛湿度、保持时间及镀层的温度变化中的至少2个优选条件。此外,在设为更优选的范围的情况下,需要满足3个以上的优选条件。

[0134]

这些条件影响耐腐蚀性提高的理由并不明确,但例如针对v/si的平均值,用图2进行说明认为的机制,。

[0135]

如图2的(a)那样,针对在镀敷后的镀层12表面存在耐腐蚀性较低的区域r的情况进行研究。

[0136]

镀敷后的镀层12表面成为了活性状态。因此,如图2的(b)所示,在镀层12表面会形成氧化皮膜21。为了使氧化皮膜21以适当的厚度生成,在镀敷后,在包含将镀层12在湿度80%以上的气氛中保持2~5秒的、10~60秒期间,对镀层12表面进行处理液的涂布,进而,在这10~60秒期间,将镀层12的温度变化设为300~450℃。即使在镀层12表面的耐腐蚀性较低的区域r中生成了氧化皮膜21,通过涂布涂布液,在该耐腐蚀性较低的区域中,v化合物与镀层12表面的反应也会选择性地进行。结果,如图2的(b)所示,v化合物31会富集于该耐腐蚀性较低的区域r。另一方面,在镀层12表面的除此以外的区域r中,由于氧化皮膜21以适当的厚度生成,因而即使涂布处理液,v化合物与镀层12表面的反应也会与区域r相比相对较小。因此,v化合物31不会富集于“除此以外的区域r”。即,针对“耐腐蚀性较低的区域r”,v化合物31会富集,耐腐蚀性会提高,另一方面,在“除此以外的区域r”中,尽管v化合物31不会富集,但存在少量的v化合物31,并且以足够的厚度来形成有氧化皮膜21,由此能够确保耐腐蚀性。

[0137]

与此不同,如在从镀敷起小于10秒的期间,向镀层12表面涂布处理液,则即使在涂布处理液前,预先“在湿度80%以上的气氛中保持2~5秒”,并将“温度变化设为300~450℃”,也会如图2的(c)所示,镀层12表面的氧化皮膜21的厚度不足。如此,在氧化皮膜21未被以足够的厚度形成的情况下,或是在未形成氧化皮膜21的情况下,镀层12表面的耐腐蚀性较低的区域r与其他区域r的反应性不会大幅改变。因此,v化合物31会同样地析出到镀层12的整个表面,从而无法使v化合物31选择性地析出到耐腐蚀性较低的区域r。因此,因v化合物31的析出带来的、耐腐蚀性较低的区域r的耐腐蚀性提高会不充分。

[0138]

另一方面,当从镀敷到涂布的时间超过60秒时,如图2的(d)所示,氧化皮膜21也会较厚地过度生长于镀层12表面的耐腐蚀性较低的区域r。因此,在从镀敷起超过60秒后,即使涂布处理液,即使在镀层12表面的耐腐蚀性较低的区域r,与处理液的选择性反应也难以发生。因此,无法使v化合物31选择性地析出到耐腐蚀性较低的区域r,因v化合物31的析出带来的、耐腐蚀性较低的区域r的耐腐蚀性提高会变得不充分。

[0139]

此外,在镀敷后10~60秒期间中的镀层12的温度变化小于300℃的情况下,会难以发生镀层12表面中的耐腐蚀性较低的区域r与处理液的选择性反应。因此,v化合物31不会被充分地富集于耐腐蚀性较低的区域r。其原因被推定如下:由于镀层12的温度变化变得不充分,因而镀层12表面中的耐腐蚀性较低的区域r与除此以外的区域r之间对处理液的反应性的差异会变小。

[0140]

另一方面,在温度变化超过450℃的情况下,氧化皮膜21会充分生长,存在无法确保与涂布液的反应性的风险。

[0141]

此外,在涂布处理液前,未将镀层12保持在湿度80%以上的气氛中2秒以上的情况下,镀层12表面中的耐腐蚀性较低的区域r与处理液的选择性的反应也难以发生。其原因被推定如下:由于气氛中的氧化皮膜21的生长时间不充分,因而氧化皮膜21的厚度会不充分,镀层12表面中的耐腐蚀性较低的区域r和处理液的反应性与除此以外的区域r和处理液的反应性的差异会变小。此外,在保持时间超过5秒的情况下,推定为:即使在镀层12表面中的耐腐蚀性较低的区域r,氧化皮膜21也会较厚地过度生长,镀层12表面中的耐腐蚀性较低的区域r和处理液的反应性与除此以外的区域r和处理液的反应性之差会变小。

[0142]

在涂布工序中,针对表面处理金属剂的涂布方法并无限定。

[0143]

例如能够用辊涂机、刮条涂布机、喷雾器等来进行涂布。

[0144]

[复合被膜形成工序]

[0145]

在复合被膜形成工序中,将涂布了表面处理金属剂的金属材料加热到高于50℃且小于250℃的到达温度(最高到达板温)并使其干燥,进行烧结。针对干燥温度,当到达温度为50℃以下时,该水系金属表面处理剂的溶剂不会完全挥发,因此并不理想。相反,当成为250℃以上时,利用该水系金属表面处理剂形成的被膜的有机链的一部分会分解,因此并不理想。关于到达温度,更优选的是,为60℃~150℃,进一步优选的是,为80℃~150℃。

[0146]

此外,复合被膜形成工序优选在涂布了表面处理金属剂后,在经过0.5秒以上后开始加热。通过在涂布后,将到加热的时间(涂膜保持时间)设为0.5秒以上,由此,v离子会沉淀,并能够充分确保到v(oh)4等钒化合物析出为止的时间。当到加热的时间小于0.5秒时,v的富集会变得不充分。

[0147]

在利用辊涂机将表面处理金属剂向镀层12上涂布的情况下,金属板11突入到辊涂机时的金属板11的温度(以下,有时也称“金属板突入温度”)优选设为5℃以上且80℃以下。当金属板突入温度超过作为上述上限值的80℃时,根据表面处理金属剂的组成,水系表面处理药剂中的水分的蒸发过于剧烈,结果,会发生产生泡状的小膨胀或孔的现象,即所谓的起泡现象。关于金属板突入温度,更优选的是为10℃以上且60℃以下,进一步优选的是,为15℃以上且40℃以下。

[0148]

表面处理金属剂向镀层12上的涂布时的表面处理金属剂的温度并不被特别地限定,但例如能够设为5℃以上且60℃以下,优选的是,设为10℃以上且50℃以下,进一步优选

的是,设为15℃以上且40℃以下。通过将涂布时的水系表面处理药剂的温度设为上述范围内,从而能够以优异的生产性来进行使用辊涂机的涂布,且能够形成复合被膜13。

[0149]

此外,在将表面处理金属剂向镀层12上涂布的情况下,优选进行co处理。钴化合物在处理液中作为离子而存在,在与金属接触时,会置换析出到金属表面。通过进行co处理,能够因由钴化合物引起的金属表面的改性而表现出优异的耐黒变性。

[0150]

实施例

[0151]

<实施例1>

[0152]

将金属板浸渍于镀浴,得到了具有表1所记载的镀层的金属板m1~m7。在表1的记载中,例如,所谓“zn―0.5%mg-0.2%al”,意味着以质量%计,包含0.5%的mg,0.2%的al,剩余部分为zn及杂质。

[0153]

镀层的附着量为90g/m2。

[0154]

作为金属板,使用了jisg3141:2017所记载的冷轧钢板。

[0155]

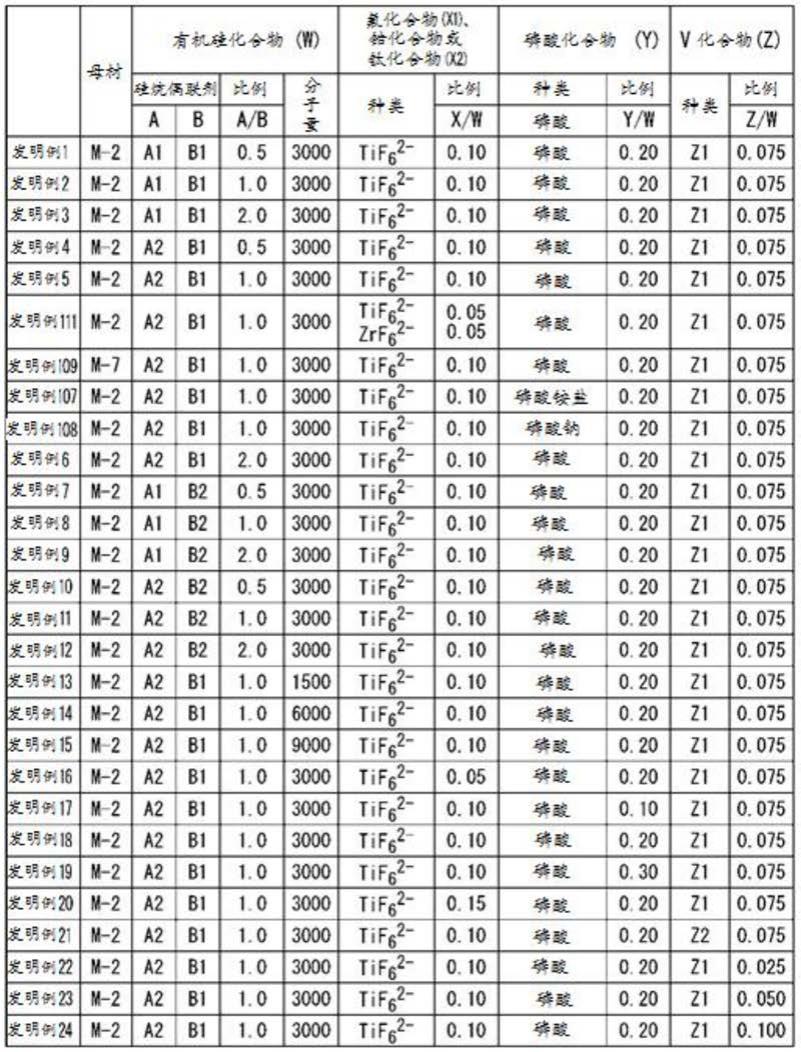

关于涂布,不进行镀敷后脱脂,而是如表2-1~表2

‑

10所示,将包含有机硅化合物、锆化合物及钛化合物中的1种或2种、磷酸化合物、氟化合物及钒化合物且温度被调整后的表面处理金属剂作为涂布液,用辊涂机涂布于具有以成为表2-1~表2

‑

10所记载的金属板突入板温的方式适当加热的m1~m7的镀层的金属材料。在将表面处理金属剂向镀层上涂布的情况下,针对一部分例子,进行了co处理。

[0156]

然后,用喷雾器进行了10秒钟的水洗。

[0157]

各例中的表面处理金属剂的25℃下的粘度在1~2mpa

·

s的范围内。

[0158]

此外,表中,在有机硅化合物的“硅烷偶联剂”中,a1、a2、b1、b2表示以下物质。

[0159]

a1:3-氨基丙基三甲氧基硅烷

[0160]

a2:3-氨基丙基三乙氧基硅烷

[0161]

b1:3-环氧丙氧丙基三甲氧基硅烷

[0162]

b2:3-环氧丙氧基丙基三乙氧基硅烷

[0163]

此外,在v化合物中,z1、z2表示以下物质。

[0164]

z1:硫酸氧钒voso4,

[0165]

z2:乙酰丙酮氧钒vo(oc(=ch2)ch2coch3)2。

[0166]

在涂布表面处理金属剂,并经过了表2-1~表2

‑

10所记载的涂膜保持时间后,将涂布了表面处理金属剂的金属材料加热到表2-1~表2

‑

10的最高到达板温并使其干燥,进行烧结。涂膜保持时间通过控制从辊涂机到加热炉的钢板搬运速度来进行调整。

[0167]

针对得到的复合被膜,用显微荧光x射线对v/zn的最大值、v/zn为0.010~0.100的区域相对于整个测定范围的面积率、v/si的最大值、(zr+ti)/si的平均值、p/si的平均值、以及v/si的平均值进行了测定。

[0168]

具体而言,关于v/zn的最大值、v富集区域的面积率、v/si的最大值,使用显微荧光x射线(ametxk制,能量色散型微小部荧光x射线分析装置orbis,管电压:5kv,管电流:1ma),以x射线源为rh,以的光斑尺寸,针对复合被膜的表面,在横向约2.3mm

×

纵向约1.5mm的区域中,以像素数256

×

200来测定构成复合被膜、镀层、金属板的可检测的元素中的v、zn、si的质量百分比,并根据其结果来算出。

[0169]

此外,关于(zr+ti)/si的平均值、p/si的平均值、v/si的平均值,使用显微荧光x射

线(ametxk制,能量色散型微小部荧光x射线分析装置orbis,管电压:5kv,管电流:1ma),以x射线源为rh,以的光斑尺寸,针对复合被膜的表面,测定照射区域的、构成复合被膜、镀层、金属板的可检测的元素中的zr、p、v、si的质量百分比,并根据其结果来算出。

[0170]

此外,针对得到的表面处理金属材料评价了耐腐蚀性。

[0171]“耐腐蚀性”[0172]

制作出平板试验片。

[0173]

首先,针对各试验片,进行遵照jisz2371:2015的盐水喷雾试验,对72时间后的表面的白锈产生状沉(试验片的面积中的产生了白锈的面积的比例)进行了评价。

[0174]

关于白锈产生率,使镀层腐蚀评价面2值化,确定可分离未腐蚀部分与白锈部分的阈值,并使用图像处理软件来对白色部的面积率进行了测定。

[0175]

以下,示出耐腐蚀性的评价基准。当评价为3或4时,判断为耐腐蚀性优异。

[0176]

4:5%以下

[0177]

3:超过5%,且15%以下

[0178]

2:超过15%,且30%以下

[0179]

1:超过30%

[0180]

[表1]

[0181]

金属板no.镀层组成(质量%)m

‑

1zn

‑

0.5%mg

‑

0.2%alm

‑

2zn

‑

11%al

‑

3%mg

‑

0.2%sim

‑

3zn

‑

16%al

‑

6%mg

‑

0.2%sim

‑

4zn

‑

19%al

‑

6%mg

‑

1.5%sn

‑

0.5%ca

‑

0.2%sim

‑

5zn

‑

24%al

‑

12%mg

‑

0.5%ca

‑

1.2%sim

‑

6zn

‑

0.2%alm

‑

7zn

‑

11%al

‑

3%mg

‑

0.2%si

‑

0.05%ni

[0182]

[表2

‑

1]

[0183][0184]

[表2

‑

2]

[0185][0186]

[表2

‑

3]

[0187][0188]

[表2

‑

4]

[0189][0190]

[表2

‑

5]

[0191][0192]

[表2

‑

6]

[0193][0194]

[表2

‑

7]

[0195][0196]

[表2

‑

8]

[0197][0198]

[表2

‑

9]

[0199][0200]

[表2

‑

10]

[0201][0202]

[表3

‑

1]

[0203][0204]

[表3

‑

2]

[0205][0206]

[表3

‑

3]

[0207][0208]

[表3

‑

4]

[0209][0210]

[表3

‑

5]

[0211][0212]

由表1~表3-5可知,在发明例中,复合被膜成为优选的状态,任意提取的3个样本的耐腐蚀性评分均在3以上。

[0213]

此外,虽然在表中并未示出,但在发明例中,耐热性、耐指纹性、导电性、涂装性及加工时的耐黑色杂质性也优异。

[0214]

另一方面,在比较例中,v/zn的最大值不在本发明范围内,耐腐蚀性低。

[0215]

<实施例2>

[0216]

针对在实施例1中使用的金属板中的金属板m2,涂布了表面处理金属剂。

[0217]

但是,在实施例2中,进一步,在镀敷后,以表4-1~表4-6所示的湿度且保持时间进行保持,并将从完成镀敷到涂布的时间控制为如表4-1~表4-6所示。此外,从完成镀敷到涂布的时间中的、镀层的温度变化如表4-1~表4-6。

[0218]

作为上述以外的条件,不进行镀敷后脱脂,而是如表4-1~表4-6所示,将包含有机硅化合物、锆化合物及钛化合物中的1种或2种、磷酸化合物、氟化合物及钒化合物,且温度被调整后的表面处理金属剂作为涂布液,用辊涂机涂布于以成为表4-1~表4-6所记载

的金属板突入板温的方式适当加热的m2的具有镀层的金属材料。在将表面处理金属剂向镀层上涂布的情况下,针对一部分例子,进行了co处理。

[0219]

然后,用喷雾器进行了10秒钟的水洗。

[0220]

各例中的表面处理金属剂的25℃下的粘度在1~2mpa

·

s的范围内。

[0221]

此外,表中,在有机硅化合物的“硅烷偶联剂”中,a1、a2、b1、b2表示以下物质。

[0222]

a1:3-氨基丙基三甲氧基硅烷

[0223]

a2:3-氨基丙基三乙氧基硅烷

[0224]

b1:3-环氧丙氧丙基三甲氧基硅烷

[0225]

b2:3-环氧丙氧基丙基三乙氧基硅烷

[0226]

此外,在v化合物中,z1、z2表示以下物质。

[0227]

z1:硫酸氧钒voso4,

[0228]

z2:乙酰丙酮氧钒vo(oc(=ch2)ch2coch3)2。

[0229]

在涂布表面处理金属剂,并经过了表4-1~表4-6所记载的涂膜保持时间后,将涂布了表面处理金属剂的金属材料加热到表4-1~表4-6的最高到达板温并使其干燥,进行烧结。表面处理金属材料保持在表4-1~表4-6所记载的气氛中。涂膜保持时间通过控制从辊涂机到加热炉的钢板搬运速度来进行调整。

[0230]

[表4

‑

1]

[0231][0232]

[表4

‑

2]

[0233][0234]

[表4

‑

3]

[0235][0236]

[表4

‑

4]

[0237][0238]

[表4

‑

5]

[0239][0240]

[表4

‑

6]

[0241][0242]

针对得到的复合被膜,以与实施例1相同的要领,用显微荧光x射线对v/zn的最大值、v/zn为0.010~0.100的区域相对于整个测定范围的面积率、v/si的最大值、(zr+ti)/si的平均值、p/si的平均值、以及v/si的平均值进行了测定。

[0243]

[耐腐蚀性]

[0244]

此外,针对得到的表面处理金属材料评价了耐腐蚀性。

[0245]

为了评价耐腐蚀性,进行了在实施例1中进行的盐水喷雾试验和遵照jasom-609-91的复合循环试验(cct)。

[0246]

<复合循环试验>

[0247]

复合循环腐蚀试验(cct)中,用制造出的镀敷钢板,以盐水喷雾(2小时)

→

干燥(4小时)

→

湿润(2小时)为1个循环,测定了经过9个循环及15个循环后的白锈产生率。关于白锈产生率,使镀层腐蚀评价面2值化,确定可分离未腐蚀部分与白锈部分的阈值,并使用图

像处理软件来对白色部的面积率进行了测定。评价基准如下。

[0248]

<评价基准>

[0249]

3:白锈产生面积率小于整个表面积的5%

[0250]

2:白锈产生面积率为整个表面积的5%以上,且小于20%

[0251]

1:白锈产生面积率为整个表面积的20%以上

[0252]

此外,虽然在表中并未示出,但针对盐水喷雾试验,各例子均为3以上的评价。

[0253]

将结果在表5-1~表5-3中示出。

[0254]

[表5

‑

1]

[0255][0256]

[表5

‑

2]

[0257][0258]

[表5

‑

3]

[0259][0260]

由表4-1~表5-3可知,在(zr+ti)/si的平均值、p/si的平均值、v/si的平均值处于优选的范围内的情况下,复合循环试验的耐腐蚀性也提高了。

[0261]

工业可利用性

[0262]

根据本发明,可得到一种在进行了表面处理的整个面中,耐腐蚀性优异,且耐热性、耐指纹性、导电性、涂装性及加工时的耐黑色杂质性优异的表面处理金属材料。因此,工业可利用性较高。

[0263]

附图标记说明

[0264]

11 金属板

[0265]

12 镀层

[0266]

13 复合被膜

[0267]

21 氧化皮膜

[0268]

31v 化合物

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1