用于汽车结构应用的非热处理型的铸造合金的制作方法

用于汽车结构应用的非热处理型的铸造合金

1.相关申请的交叉引用

2.该pct国际专利申请要求2019年4月19日提交的题为“non

‑

heat

‑

treated casting alloys for automotive structural applications”的美国临时专利申请序列号62/836,207的权益和优先权,其全部公开通过引用并入本文。

3.发明背景

1.技术领域

4.本发明涉及铝合金、由铝合金形成的铸件和制造铸件的方法。

2.

背景技术:

5.本部分提供了与本公开相关的背景信息,其并不一定是现有技术。

6.在汽车工业中,由于减轻重量和减少排放的举措,因此存在对由铝合金形成的结构铸件的高需求。铝合金铸件可以用作多种汽车部件(例如前减震塔和后减震塔、轨道、电池托盘)以及多种其他结构应用的部件。铝合金铸件通常经过昂贵的热处理和矫直操作以获得所需的机械特性和尺寸。目前已知的在铸造之后不需要高温热处理工艺的铝合金不能实现与经热处理的铝合金铸件相当的延伸率和可铸性。期望在铸造之后不需要热处理工艺但具有类似于或优于经热处理的铝合金铸件的那些的物理特性的铝合金。

技术实现要素:

7.本部分提供了与本公开相关的发明构思的一般概述,并且不旨在解释为其所有方面、目的、特征和优点的完整且全面的列举。

8.本发明的一个方面提供了铝合金,其可以被铸造以实现至少90mpa的屈服强度、至少180mpa的极限拉伸强度和至少10%的延伸率,而无需任何热处理。基于铝合金的总重量,铝合金包含:0.6重量%至2.0重量%的量的锰、0.5重量%至4.0重量%的量的镁、0.0重量%至1.0重量%的量的铁、0.0重量%至3.0重量%的量的锌、0.0重量%至3.0重量%的量的硅、0.0重量%至1.0重量%的量的锆、0.0重量%至0.5重量%的量的钛和硼中的至少一者、0.0重量%至0.05重量%的量的锶、以及85.5重量%至98.8重量%的量的铝。

9.本发明的另一个方面提供了由铝合金形成的铸件。基于铝合金的总重量,铝合金包含:0.6重量%至2.0重量%的量的锰、0.5重量%至4.0重量%的量的镁、0.0重量%至1.0重量%的量的铁、0.0重量%至3.0重量%的量的锌、0.0重量%至3.0重量%的量的硅、0.0重量%至1.0重量%的量的锆、0.0重量%至0.5重量%的量的钛和硼中的至少一者、0.0重量%至0.05重量%的量的锶、以及85.5重量%至98.8重量%的量的铝。

10.本发明的又一个方面提供了制造铸件的方法。所述方法包括对铝合金进行铸造以形成铸件。所述铝合金包含:0.6重量%至2.0重量%的量的锰、0.5重量%至4.0重量%的量的镁、0.0重量%至1.0重量%的量的铁、0.0重量%至3.0重量%的量的锌、0.0重量%至3.0重量%的量的硅、0.0重量%至1.0重量%的量的锆、0.0重量%至0.5重量%的量的钛和硼

中的至少一者、0.0重量%至0.05重量%的量的锶、以及85.5重量%至98.8重量%的量的铝。

附图说明

11.本文中所描述的附图仅用于所选实施方案的说明性目的,并且不旨在限制本公开的范围。通过参照结合附图的以下描述,将更容易理解与本公开相关的发明构思,其中:

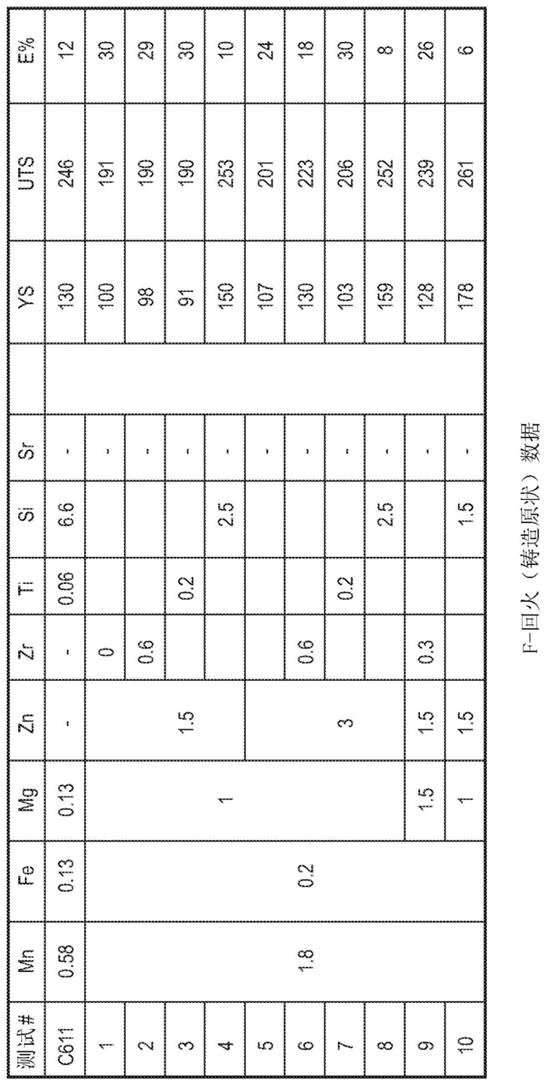

12.图1是列出了根据示例实施方案(1至10)的铝合金和另外根据比较实施方案(c611)的铝合金的组成和机械特性的表;

13.图2是列出了对其全部测试延伸率和屈服强度的根据示例实施方案(a1至a10)的铝合金和另外根据比较实施方案(c611)的铝合金的组成的表;

14.图3包括图2的表中所列的铝合金在铸造原状条件下和在自然时效4周之后的延伸率%相对于屈服强度的图;

15.图4a和图4b包括示出了对图2的表中所列的铸造原状铝合金进行的弯曲试验的结果的图;

16.图5a至图5d和图6a至图6d包括对图2的表中所列的铸造原状铝合金进行的自冲铆钉试验的结果;

17.图7a至图7i示出了具有图2中所列的组成的铝合金铸件在500x放大倍率下的显微组织;

18.图8a至图8h示出了具有图2中所列的组成的铝合金铸件在暴露于astm b117盐雾100小时之后的表面外观和以毫克计的重量损失;以及

19.图9包括对具有图2中所列的组成的铝合金进行的可铸性评估的结果。

具体实施方式

20.现在将参照附图更全面地描述示例实施方案。然而,仅提供示例实施方案使得本公开将是详尽的,并且将向本领域技术人员全面地传达范围。对于本领域技术人员而言将明显的是,不需要采用具体细节,示例实施方案可以以许多不同的形式体现,并且二者均不应被解释为限制本公开的范围。

21.本发明的一个方面提供了用于汽车结构应用的压铸件用的铝合金。铝合金包含锰、镁、铁和锌。铝合金优选包含锆、钛和/或硼、硅、和/或锶的添加物,或者这些另外元素的任意组合。铝合金还包含余量的铝和不大于1.0重量%的量的可能的杂质。铝合金可以称为铝

‑

锰(al

‑

mn)合金体系。铝合金的锰改善延伸率。锰和铁可以减少铸造工艺期间的模具焊合(die soldering)。镁和/或锌可以提供固溶强化。锆或二硼化钛可以提供细晶粒强化。

22.铝合金在铸造工艺期间保持良好的特性,所述特性包括流动性、易控制的热裂和抗焊合性(anti

‑

soldering)。此外,由于低含量的硅或没有硅,因此铝合金铸件不需要热处理工艺和/或烤漆固化循环(paint bake cure cycle),所述热处理工艺至少包括将铝合金铸件加热至至少215℃的温度持续至少60分钟(例如,t5处理),所述烤漆固化循环至少包括加热至至少100℃的温度持续至少20分钟。不需要热处理工艺以实现可接受的机械特性。换言之,与热处理相关的生产步骤对所得机械特性不是关键的,而对于比较alsimg(300系列)合金并非如此。在没有热处理或烤漆固化循环的情况下通过铝合金铸件实现的机械特性包

括至少90mpa的屈服强度、至少180mpa的极限拉伸强度、以及等于或大于10%的延伸率。屈服强度、极限拉伸强度和延伸率根据astm e8确定。

23.根据一些实施方案,除了至少180mpa的极限拉伸强度和大于10%的延伸率之外,铝合金铸件还具有至少110mpa的屈服强度。未对本发明的铝合金铸件进行t5热处理工艺,其通常包括将铸件加热至215℃的温度持续60分钟。也未对本发明的铝合金铸件进行t7热处理工艺,其通常包括将铸件在高于450℃的温度下进行固溶热处理大于40分钟、在强制通风中淬火、以及在215℃的温度下进行人工时效60分钟。

24.根据本发明的一些实施方案的铝合金的机械和铸造特性达到或超过经历热处理工艺的比较铝合金铸件的机械和铸造特性,所述热处理工艺包括将铝合金铸件加热至至少215℃的温度持续至少60分钟。铸造特性包括良好的流动性、易控制的热裂和抗焊合性。铸造铝合金还具有良好的延性,并具有适用于承受自冲铆钉的特性。

25.通过避免热处理工艺,例如通过消除或减少热处理炉、阶梯形砌接、能量损耗、人力资源和工厂空间,可以实现显著的成本节约。此外,由于铝合金不经历t7热处理,因此避免了通常由t7热处理工艺导致的部件变形。可以不需要在铸造工艺之后的矫直操作。制造工艺将包括将铝合金直接从压铸工艺转移至加工工艺至最终品质保证并交付给客户。

26.根据一个示例实施方案,基于铝合金的总重量,铝合金包含:0.6重量百分比(重量%)至2.0重量%的量的锰、0.5重量%至4.0重量%的量的镁、0.0重量%至1.0重量%的量的铁、0.0重量%至3.0重量%的量的锌、0.0重量%至3.0重量%的量的硅、0重量%至1.0重量%的量的锆、0.0重量%至0.5重量%的量的钛

‑

硼、0.0重量%至0.05重量%的量的锶、以及除了可能的杂质之外,余量的铝,例如85.5重量%至98.8重量%的量的铝。

27.根据另一个示例实施方案,基于铝合金的总重量,铝合金包含:1.2重量%至2.0重量%的量的锰、0.5重量%至4.0重量%的量的镁、0.0重量%至1.0重量%的量的铁、0.3重量%至3.0重量%的量的锌、0.0重量%至3.0重量%的量的硅、0.1重量%至1.0重量%的量的锆、0.0重量%至0.5重量%的量的钛和硼中的至少一者、0.0重量%至0.05重量%的量的锶、以及85.5重量%至98.8重量%的量的铝。

28.根据另一个示例实施方案,基于铝合金的总重量,铝合金包含:1.7重量%至1.9重量%(例如1.8重量%)的量的锰、1.0重量%至1.5重量%的量的镁、0重量%至0.2重量%的量的铁、1.5重量%至3.0重量%的量的锌、0重量%至2.5重量%的量的硅、0重量%至0.6重量%的量的锆、0重量%至0.2重量%的量的钛

‑

硼、0.0重量%至0.05重量%的量的锶、以及除了可能的杂质之外余量的铝,例如85.5重量%至98.8重量%或90.1重量%至98.8重量%的量的铝。

29.铝合金的更具体示例组成在图1中公开并标记为1至10。在图1中,基于铝合金的总重量,各元素的量以重量%计。这些示例铝合金组成包含:1.8重量%的量的锰、1.0重量%至1.5重量%的量的镁、0.2重量%的量的铁、1.5重量%至3.0重量%的量的锌、0重量%至2.5重量%的量的硅、0重量%至0.6重量%的量的锆、0.0重量%至0.2重量%的量的钛、以及除了可能的杂质之外,余量的铝。

30.图1还提供了示例铝合金1至10在铸造之后且没有经过热处理或烤漆固化工艺在f

‑

回火条件下的机械特性,其包括屈服强度、极限拉伸强度和延伸率。图1还提供了标记为c611比较铝合金在铸造之后且没有经过热处理或烤漆固化工艺的组成和机械特性。屈服强

度、极限拉伸强度和延伸率根据astm e8确定。

31.铝合金的另外示例组成在图2的表中公开。这些示例铝合金组成包含:1.74重量%至1.87重量%的量的锰、0.95重量%至1.5重量%的量的镁、0.14重量%至0.21重量%的量的铁、1.41重量%至3.04重量%的量的锌、0.02重量%至2.46重量%的量的硅、0重量%至0.6重量%的量的锆、0.0重量%至0.2重量%的量的钛、0.0重量%至0.11重量%的量的硼、0.0重量%的量的锶、以及除了可能的杂质之外,余量的铝。

32.本发明的另一个方面提供了由铝合金形成的铸件。铸件通常用于机动车辆,例如作为用于汽车结构应用的前减震塔或后减震塔、轨道、电池托盘或者另外类型的部件。铝合金在铸造工艺期间表现良好,并且铸件在铸造操作之后不经历热处理或烤漆固化工艺。根据一些实施方案,铸件具有与已经历热处理工艺的由相当的铝合金形成的铸件类似的机械特性。

33.根据astm e8测试,由铝合金形成的铸件具有至少90mpa的屈服强度、至少180mpa的极限拉伸强度和等于或大于10%的延伸率。铸件紧接在铸造之后且没有经过热处理或烤漆固化循环具有至少90mpa的屈服强度、至少180mpa的极限拉伸强度和等于或大于10%的延伸率。根据一些实施方案,除了至少180mpa的极限拉伸强度和大于10%的延伸率之外,铸件还具有至少110mpa的屈服强度。铸件可以由图1的表中所列的铝合金中的一者形成,并将具有图1中所列的相应机械特性。铸件也可以由图2的表中所列的铝合金中的一者形成,并将具有图2中所列的相应机械特性。

34.本发明的另一个方面提供了制造由铝合金形成的铸件的方法。铸造步骤包括通常在高速和高压下将熔融的铝合金倒入模具中,以及使熔融的铝合金凝固。铝合金的铸造通常在模具设备中进行。在铸造步骤期间实现至少90mpa的屈服强度、至少180mpa的极限拉伸强度和等于或大于10%的延伸率。所述方法优选不包括在铸造步骤之后的热处理工艺。在铸造步骤之后且没有经过通常包括加热至至少215℃的温度持续至少60分钟的昂贵的热处理工艺或烤漆固化循环存在铸件的良好机械特性。本发明的铸件可以在铸造工艺之后经历自然时效。铸件也可以在铸造工艺之后且组装之前经受一些热,但通常不暴露于可以被视为包括至少215℃的温度持续至少60分钟的热处理或者至少100℃持续至少20分钟的烤漆循环的量的热。如果铸件在组装之前经受烤漆,则铸件可能暴露于更高的温度,但是不需要烤漆工艺以实现上述期望的特性。

35.根据一些实施方案,本发明的铸件可以提供与在相当的铸造铝合金经历热处理工艺之后的那些其他铸造铝合金的机械和铸造特性类似的机械和铸造特性。例如,根据本发明的一些实施方案的铝合金可以具有与在将alsi10mgmn合金热处理至t7条件(固溶、强制空气淬火和人工时效步骤)以实现大于10%的延伸率和大于110mpa的屈服强度之后的alsi10mgmn合金(称为aural 2(c65k))类似的机械和物理特性。固溶热处理在高于450℃的温度下进行。在该温度下,铸件通常变形,并且任何被捕获的气体都将在材料中膨胀,可能导致气泡形成。如果不能矫正变形和气泡,则铸件以显著的损失报废或重熔。根据厚度的不同,铸造原状(f

‑

回火)条件下没有经过昂贵的热处理的alsi10mgmn合金具有仅5%至10%的范围内的延伸率,并且将无法满足用于结构铸件应用的某些接合方法的oem要求。

36.根据本发明的一些实施方案的铸造铝合金还可以提供与在将alsi7mgmn合金热处理之后的alsi7mgmn合金(称为c611)类似的机械特性。alsi7mgmn合金的实例在图1和图2的

表中公开。alsi7mgmn合金可以用于其中延伸率要求为在铸造原状条件下约8%的应用。铸造原状alsi7mgmn合金可以实现大于105mpa的屈服强度。但仅在低温(t5人工时效)热处理短时间段之后,屈服强度可以提高10mpa至20mpa而延伸率不会显著降低。此外,具有较低共晶相的alsi7mgmn合金可能具有较差的可铸性和流动性。

37.根据本发明的一些实施方案的铝合金铸件也可以比另外已知的非热处理型(non

‑

heat

‑

treated)的铝合金铸件(包括称为magismal59的almg5si2mn合金和称为c446的al3.6mgl.2mn0.12fe合金)表现更佳。这些合金可以实现大于120mpa的屈服强度和8%的延伸率。然而,它们在铸造操作期间具有差的可铸性、较高的收缩率、焊合问题和热裂性。与alsi10mgmn合金相比,当使用almg5si2mn合金或al3.6mgl.2mn0.12fe合金时,模具寿命通常降低。对这类合金的试验在商业生产中取得极小的成功。

38.测试根据本发明且与表1中所列的组成类似的示例铝合金组成以评估机械和另外的性能特性。图2包括列出所测试的铝合金的组成的表。所测试的根据本发明的铝合金组成标记为a1至a10。出于比较的目的,还测试了与表2中列出的比较例(c611)类似的alsi7mgmn合金组成。在铸造之后的短时间段内对铝合金进行测试,并且对在不经历热处理工艺的情况下的铝合金a1至a10进行测试。换言之,在对铝合金a1至a10进行铸造之后,他们在测试之前不暴露于100℃或更高的温度。所测试的比较铝合金再次标记为c611,并且也在铸造原状f回火条件下进行测试,在测试之前不暴露于100℃或更高的温度。

39.测试图2中列出的铝合金的铸造原状屈服强度和延伸率。因此,根据本发明的铝合金(a1至a10)在经铸造的48小时内进行测试,并且在铸造工艺之后且测试之前保持在室温下。图3包括所测试的铸造原状铝合金的延伸率%相对于屈服强度的图。测试结果表明,铝合金组成a6提供了延伸率和屈服强度的优选组合。铝合金组成a6包含约3重量%的锌和约0.6重量%的锆。包含约2.5重量%的硅的铝合金组成a4和a8也具有延伸率和屈服强度的良好组合。然而,铝合金组成a8具有较低的延伸率。铝合金组成a1至a3、a5和a7具有高的延伸率,但具有较低的屈服强度。

40.还测试了图2中列出的铝合金在铸造之后在自然时效四周之后的屈服强度和延伸率,自然时效四周包括在铸造工艺之后将铸造铝合金在室温下保持四周。图3包括铝合金在室温下在空气中自然时效四周之后的延伸率%相对于屈服强度的图。测试结果表明,铝合金组成a5、a6和a7提供了在自然时效之后的延伸率和屈服强度的最优选组合。铝合金组成a6和a7包含约3重量%的锌并且包含为锆或tib的晶粒细化剂。铝合金组成a5不具有晶粒细化剂。测试结果表明可以在a5组成中的量(0重量%锆)和a6组成中的量(0.6重量%锆)之间优化锆的量。测试结果还表明可以减少铝合金组成a4中的硅的量。

41.图4a和图4b为对图2的铸造原状铝合金进行的弯曲试验的结果的图。弯曲试验根据德国规范vda238

‑

100进行。该试验包括在取样片尺寸为60

×

30

×

3mm的拉伸试验单元上的三点弯曲固定装置。弯曲试验的结果表明,与铸造原状铝合金c611的吸收的能量相比,铸造铝合金a1至a9中吸收的能量不同。除a4和a8之外,其他合金吸收比c611更高的能量。当与铝合金c611的负荷相对于延伸相比较时,铝合金组成a4至a7和a9的负荷相对于延伸也显示出相同的趋势。

42.对图2的铸造铝合金进行根据stainley tucker spr方法进行的自冲铆钉试验,并且测试结果提供在图5a至图5d和图6a至图6d中。标记为2t的样品包括顶部上的2.5mm铝片

试样和底部上的3mm铸造底板试样。标记为3t的样品包括顶部上的两个2.5mm铝片试样和底部上的一个3mm铸造底板试样。ac300t61为使用的片试样的类型。使样品经受自冲铆钉。与铸造c611铝合金相比,在铸造原状条件下的铝合金组成a1至a10全部表现出使在用铆钉冲孔之后的任何裂纹最小化的优异能力。在铸造原状条件下的铸造c611铝合金表现出裂纹。铸造铝合金组成a4和a8也具有裂纹,这表明可能需要共晶变质。通常,自冲铆钉需要达到大于0.4mm的联锁和大于0.2mm的厚度,并且所有测试的样品都满足该要求。图5a至图5c和图6a至图6b是测试的样品的图像,并且图5d、图5c和图5d是结果的图。

43.图7a至图7i示出了具有图2中所列的组成a1至a8的铸造铝合金在500x放大倍率下的显微组织。

44.图8a至图8g包括对图2的铸造原状铝合金进行的astm b117盐雾腐蚀试验的结果。腐蚀试验包括各种合金的重量损失值。腐蚀试验的结果表明,与铸造原状铝合金c611的自然耐腐蚀性相比,铸造铝合金a2至a4和a6至a8的耐中性腐蚀性不同。除a4之外,其他合金比铸造原状铝合金c611更耐腐蚀。图8a至图8f是测试的样品的图像,图8g是各个测试的样品的重量损失的图。

45.还进行了可铸性评估以对铝合金a9与铝合金c611进行比较,并且结果提供在图9中。评估在模具填充步骤期间的合金的性能。还评估了合金的粘结/焊合、热裂性、收缩率和孔隙率。为各种合金分配了整体等级。

46.应理解,前述实施方案的描述是出于说明的目的而提供。换言之,本公开主题并不旨在穷举或限制本公开。特定实施方案的各个要素或特征通常不限于该特定实施方案,而是在适用的情况下可互换并且可以在选定的实施方案中使用,即使没有具体地示出或描述亦是如此。同样也可以以多种方式变化。这样的变化不被视为偏离本公开,并且所有这样的修改均旨在包括在本公开的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1