铁素体系不锈钢板及其制造方法与流程

1.本发明涉及一种铁素体系不锈钢板及其制造方法,特别是涉及一种耐腐蚀性和生产率优异,并且具有与aisi439同等的0.2%耐力的铁素体系不锈钢板。

背景技术:

2.不锈钢通过在钢中含有cr,从而在钢表面形成致密且化学稳定的钝态被膜,使耐腐蚀性优异。不锈钢中,与奥氏体系不锈钢相比较,铁素体系不锈钢由于没有包含很多高价的元素,所以具有比较廉价、热膨胀系数小以及具有磁性等特征,因此可应用于以烹饪器具、汽车排气系部件为代表的各种用途。

3.作为代表性的铁素体系不锈钢之一,有aisi439(18质量%cr-0.3质量%ti钢)。aisi439通过具有优异的耐腐蚀性,并且在钢中包含ti,因此可抑制敏化的产生,焊接部的耐腐蚀性优异。并且,aisi439是再结晶温度比较低的铁素体系不锈钢,在作为制造工序之一的冷轧板退火工序中,可不使用最高退火温度高的不锈钢专用的退火线,而是可利用最高退火温度为900℃左右的比较低的普通钢-不锈钢兼用退火线,这可使钢软质化,生产率高,因此比较廉价。因此,aisi439应用于以汽车排气系部件为代表的宽度较广的用途。

4.另一方面,近年来,在上述的汽车排气系部件等中,对应用钢板的部件的结构进行了改善等,出现了以下事例:使用以往aisi439的部件中并不需要aisi439那样高的耐腐蚀性。这些事例中,作为aisi439的代替坯材,研究了suh409l(11质量%cr-0.2质量%ti钢)。

5.suh409l也如同aisi439,再结晶温度比较低,因此生产率高。并且,由于导致原料成本和制造成本的增大的cr的含量低,因此比aisi439廉价。然而,在大多案例中,无法利用suh409l代替aisi439,只能继续使用aisi439。

6.使用了aisi439的部件的坯材无法被suh409l代替的理由主要有以下所示的2点。首先,是由于suh409l中作为提高耐腐蚀性元素的cr的含量比aisi439低,与aisi439相比耐腐蚀性较低。虽然有因部件结构的最优化等而在钢板中不需要aisi439那样高的耐腐蚀性的案例,但有时使用suh409l则耐腐蚀性变不足。

7.其次,是由于suh409l中作为提高耐腐蚀性的元素和固溶强化元素的cr的含量比aisi439低,0.2%耐力也低。钢板的0.2%耐力的差值会导致对钢板实施弯曲加工等加工后钢板略微恢复到原始形状的、所谓的回弹量的变化。这样的回弹量的差值在钢板的加工中很成问题。

8.例如在弯曲加工中,加工时的弯曲角度设定为比目标的弯曲角度大。由此,加工时的弯曲角度与根据回弹量恢复的角度的合计正好成为目标的弯曲角度,得到所希望的加工形状。

9.因此,在利用针对aisi439进行优化的以往的加工法来加工suh409l的情况下,回弹量变小,得不到所希望的加工形状。回弹量是根据实验和经验估计出来的,因此为了将以往的加工法变更为适于suh409l的方法,需要重新研究其加工方法,需要大量的时间和成本,并且为了进行加工而有时需要制作新模具。因此,大多情况下不使用suh409l来代替

aisi439。

10.即,需要一种比aisi439廉价、且耐腐蚀性比suh409l优异、且具有与aisi439同等的0.2%耐力的铁素体系不锈钢板。因此,本发明人等,以能与suh409l、aisi439相同地在冷轧板退火工序中使用普通钢-不锈钢兼用退火线且为了减少成本而使cr含量小于15.0质量%作为前提,相对于suh409l提高了耐腐蚀性且具有与aisi439同等的0.2%耐力的铁素体系不锈钢板进行了研究。

11.使铁素体系不锈钢的0.2%耐力上升的技术例如公开于专利文献1和2。

12.专利文献1中公开了如下的耐冲击开孔性优异的铁素体系不锈钢,包括c:0.015质量%以下、si:0.5质量%以下、cr:超过25.0且35.0质量%以下、n:0.020质量%以下、ti:0.50质量%以下,剩余部分为不可避免的杂质和fe的组成,三个方向的0.2%耐力的最小值为320n/mm2以上。

13.专利文献2中公开了一种不锈钢板的加工固化坯材,其组成为c:0.15质量%以下、si:1.0质量%以下、mn:1.0质量%以下、s:0.005质量%以下、cr:10~20质量%、ni:0.5质量%以下、al:0.001~0.05质量%、fe:实质上为剩余部分,并且具有将尺寸:10μm以下的al 2

o3系和/或al2o3·

mgo系夹杂物以清洁度:0.06以下进行了分散的加工铁素体组织。

14.现有技术文献

15.专利文献

16.专利文献1:日本特开2007-9263号公报

17.专利文献2:国际公开第2005/014873号。

技术实现要素:

18.专利文献1所公开的技术中,由于以提高钢的0.2%耐力作为目的,使晶粒微细化,因此需要使导致原料成本和制造成本的上升的cr含有超过25.0质量%,所以期待减少cr含量。

19.专利文献2所公开的技术中,以提高钢的0.2%耐力作为目的,对软质化的钢施加轧制加工。本发明人等利用专利文献2所公开的成分组成和制造方法在实验室内制造并评价了铁素体系不锈钢板,其记过发现难以稳定地得到作为目标的0.2%耐力。

20.本发明鉴于上述问题而完成,目的在于提供一种cr含量小于15.0质量%、生产率和耐腐蚀性优异、具有与aisi439同等的0.2%耐力的铁素体系不锈钢板及其制造方法。

21.这里,在本发明中“生产率优异”是指在以下说明的伴随退火的冷轧板的硬度变化的评价中,进行900℃

×

20s(900℃中为20s)的冷轧板退火的冷轧退火板的硬度降低到满足式(1)。如果满足式(1),则可以在900℃

×

20s下进行冷轧板退火,可利用普通钢-不锈钢兼用退火线进行冷轧板退火。

22.伴随退火的冷轧板的硬度变化的评价如下实施:将以67%的压下率对热轧退火板进行冷轧而得到的冷轧板作为对象,通过对冷轧板(冷轧板退火未实施的冷轧板)的硬度a、在900℃下实施了20s的冷轧板退火的冷轧退火板的硬度b、以及作为充分地软质化的情况下的指标的在1050℃下实施了20s的冷轧板退火的冷轧退火板的硬度c进行比较而进行。上述评价中,从上述冷轧得到的冷轧板,切出3片长度15mm

×

宽度20mm的试验片,在试验力9.8n、保持时间15秒的条件下测定其中1个试验片的截面的维氏硬度(hv),作为上述的硬度

a。另外,对于剩余的2个试验片,分别在900℃下在20s、1050℃下实施20s的冷轧板退火后,切断成长度15mm

×

宽度10mm的尺寸,按照上述的条件测定切断的试验片的截面的维氏硬度(hv),分别作为上述的硬度b、c。通过实施冷轧板退火,钢板的硬度从a朝向c变化(软质化),将该由软质化导致的硬度降低中的90%以上通过900℃下的20s的退火能够实现的情况,即满足下述式(1)的情况评价为“生产率优异”。

23.c+0.1

×

(a-c)≥b

…

(1)

24.另外,在本发明中“耐腐蚀性优异”是指对钢板用金刚砂研磨纸研磨到400号后,基于jaso m609-91,将5.0质量%nacl水溶液的喷雾(2小时,35℃,98%rh)、干燥(4小时,60℃,30%rh)、湿润(2小时,50℃,95%rh以上)作为1次循环,进行循环5次的腐蚀试验的结果,锈面积率为20%以下。

25.另外,在本发明中“具有与aisi439同等的0.2%耐力”是指从钢板向轧制方向(l方向)、相对于轧制方向为45度方向(d方向)和相对于轧制方向为直角方向(c方向)分别成为长边的方式采取jis13号b试验片,进行拉伸试验,其结果,得到的0.2%耐力均为230mpa~300mpa。

26.本发明人等对上述的课题研究了cr含量小于15.0质量%,生产率和耐腐蚀性优异,进而具有与aisi439同等的0.2%耐力的铁素体系不锈钢板。其结果得到了以下的见解。

27.即,通过制成如下的铁素体系不锈钢板,可得到生产率和耐腐蚀性优异且具有与aisi439同等的0.2%耐力的铁素体系不锈钢板,该铁素体系不锈钢板具有如下的成分组成和组织:

28.所述成分组成以质量%计含有c:0.004~0.020%、si:0.05~0.90%、mn:0.05~0.60%、p:0.050%以下、s:0.030%以下、al:0.001~0.100%、cr:13.0%以上且小于15.0%、ti:0.15~0.35%、nb:0.030~0.090%、v:0.010~0.200%和n:0.004~0.020%,剩余部分由fe及不可避免的杂质构成,所述组织中晶粒的平均截面积为200~400μm2,l方向、d方向和c方向的0.2%耐力均为230~300mpa。

29.关于其机理考虑如下。

30.在cr含量比aisi439低的铁素体系不锈钢板中,通过使冷轧退火板的晶粒微细化,并且在钢中含有适当的固溶强化元素而实现了使其0.2%耐力上升并与aisi439变同等。

31.因此,对于冷轧退火板的晶粒微细化,有效的是作为制造中途得到的中间坯材的热轧退火板的晶粒微细化。另外,热轧退火板的晶粒微细化可通过使热轧和热轧板退火的条件适宜化而实现。并且,在对晶粒为微细的热轧退火板进行冷轧后,在适当的条件下进行成品退火,从而可得到晶粒微细的冷轧退火板,可提高0.2%耐力。

32.另外,作为用于使冷轧退火板的0.2%耐力上升的固溶强化元素,从不导致耐腐蚀性的降低的观点考虑,选择nb。其中,如果含有nb则冷轧板的再结晶温度上升。与此相对,发现了对nb含量设置适当的上限,并且使钢中复合地含有nb和适当的量的v来抑制再结晶温度的上升的方法。由nb带来的再结晶温度的上升是因其一部分的nb以微细的nbc的方式析出,其引起位错和晶界的固定效果。与此相对,如果钢中含有v,则认为析出的nbc主要作为与粗大的tin的复合析出物(在粗大的tin的表面,(nb,v)c析出)析出,可抑制再结晶温度的上升。通过复合实现由该nb带来的固溶强化和上述的晶粒微细化,从而可实现生产率和耐腐蚀性优异,并且具有与aisi439同等的0.2%耐力的铁素体系不锈钢板。

33.本发明着眼于上述的情况而完成,其主旨构成如下所述。

34.[1]一种铁素体系不锈钢板,具有如下的成分组成和组织:

[0035]

所述成分组成以质量%计含有c:0.004~0.020%、si:0.05~0.90%、mn:0.05~0.60%、p:0.050%以下、s:0.030%以下、al:0.001~0.100%、cr:13.0%以上且小于15.0%、ti:0.15~0.35%、nb:0.030~0.090%、v:0.010~0.200%以及n:0.004~0.020%,剩余部分由fe和不可避免的杂质构成,

[0036]

所述组织中晶粒的平均截面积为200~400μm2,

[0037]

l方向、d方向和c方向的0.2%耐力均为230~300mpa。

[0038]

[2]根据[1]所述的铁素体系不锈钢板,其中,上述成分组成以质量%计进一步含有选自ni:0.01~0.60%、cu:0.01~0.80%、co:0.01~0.50%、mo:0.01~1.00%以及w:0.01~0.50%中的1种或2种以上。

[0039]

[3]根据[1]或[2]所述的铁素体系不锈钢板,其中,上述成分组成以质量%计进一步含有选自zr:0.01~0.50%、b:0.0003~0.0030%、mg:0.0005~0.0100%、ca:0.0003~0.0030%、y:0.01~0.20%、rem(稀土金属):0.01~0.10%、sn:0.01~0.50%以及sb:0.01~0.50%中的1种或2种以上。

[0040]

[4]根据[1]~[3]中任一项所述的铁素体系不锈钢板,其中,用于汽车排气系部件。

[0041]

[5]一种铁素体系不锈钢板的制造方法,是上述[1]~[4]中任一项所述的铁素体系不锈钢板的制造方法,包括如下工序:

[0042]

热轧工序,将具有上述成分组成的钢坯材在1100~1250℃的温度下保持10分钟以上后,进行热轧而制成热轧板,其后,在500~600℃的卷绕温度下进行卷绕;

[0043]

热轧板退火工序,对上述热轧工序后的热轧板实施在940~1000℃的温度下保持5~180秒钟的热轧板退火而得到热轧退火板;以及

[0044]

冷轧板退火工序,对上述热轧板退火工序后的热轧退火板进行冷轧而形成冷轧板后,实施在880~900℃的温度下保持5~180秒钟的冷轧板退火而得到冷轧退火板。

[0045]

发明效果

[0046]

根据本发明,可提供cr含量小于15.0质量%,且生产率和耐腐蚀性优异、进而具有与aisi439同等的0.2%耐力的铁素体系不锈钢板及其制造方法。

具体实施方式

[0047]

以下,对本发明具体进行说明。

[0048]

首先,在本发明中对限定成分组成的理由进行说明。应予说明,表示钢板的成分的含量的“%”只要没有特别说明,是指质量%。

[0049]

c:0.004~0.020%

[0050]

c是对提高钢的0.2%耐力有效的元素。该效果可通过将c含量设为0.004%以上而得到。然而,如果c含量超过0.020%,则钢硬质化,成型性降低,或者耐腐蚀性降低。因此,c含量为0.004~0.020%。优选c含量为0.006%以上。更优选c含量为0.008%以上。另外,优选c含量为0.015%以下。更优选c含量为0.012%以下。

[0051]

si:0.05~0.90%

[0052]

si具有脱氧作用。该效果可通过将si含量设为0.05%以上得到。然而,如果si含量超过0.90%,则钢硬质化,0.2%耐力过度地上升。因此,si含量为0.05~0.90%。优选si含量为0.07%以上。更优选si含量为0.10%以上。进一步优选si含量为0.15%以上。进一步更优选si含量为0.22%以上。另外,优选si含量为0.80%以下。更优选si含量为0.60%以下。

[0053]

mn:0.05~0.60%

[0054]

mn具有脱氧效果。该效果可通过将mn含量设为0.05%以上得到。然而,如果mn含量超过0.60%,则mns的析出和粗大化被促进,该mns成为腐蚀的起点,钢板的耐腐蚀性降低。因此,mn含量为0.05~0.60%。优选mn含量为0.15%以上。另外,优选mn含量为0.30%以下。

[0055]

p:0.050%以下

[0056]

p是降低耐腐蚀性的元素。另外,p通过向晶界偏析而使热加工性降低。因此,p含量优选为尽可能减少,为0.050%以下。优选p含量为0.040%以下。进一步优选p含量为0.030%以下。

[0057]

s:0.030%以下

[0058]

s与mn作为析出物形成mns。该mns成为腐蚀的起点,使耐腐蚀性降低。因此,s含量优选为越低越好,为0.030%以下。优选s含量为0.020%以下。

[0059]

al:0.001~0.100%

[0060]

al具有脱氧效果。该效果在al含量为0.001%以上时得到。然而,如果al含量超过0.100%,则钢硬质化,成型性降低,并且耐腐蚀性降低。因此,al含量为0.001~0.100%。优选al含量为0.030%以上。另外,优选al含量为0.060%以下。

[0061]

cr:13.0%以上且小于15.0%

[0062]

cr是在表面形成钝态被膜而提高耐腐蚀性的元素。如果cr含量小于13.0%,则得不到充分的耐腐蚀性。另一方面,如果cr含量为15.0%以上,则导致原料成本、制造成本的增大。因此,cr含量为13.0%以上且小于15.0%。优选cr含量为13.5%以上。另外,优选cr含量为14.5%以下。优选cr含量为14.0%以下。

[0063]

ti:0.15~0.35%

[0064]

ti是通过形成碳氮化合物而固定c、n,抑制敏化的产生的元素。该效果通过将ti含量设为0.15%以上而得到。然而,如果ti含量超过0.35%,则钢硬质化而成型性降低。因此,ti含量为0.15~0.35%。优选ti含量为0.20%以上。另外,优选ti含量为0.30%以下。

[0065]

nb:0.030~0.090%

[0066]

nb是通过在冷轧退火板的钢中固溶存在而对提高钢的0.2%耐力有效的元素。该效果通过将nb含量设在0.030%以上得到。然而,如果nb含量超过0.090%,则即使得到由后述的v带来的再结晶温度上升的抑制效果,钢的再结晶温度上升,使用普通钢-不锈钢兼用退火线而制造的情况下,钢的软质化变得不充分,或者晶粒过度地微细,从而0.2%耐力变高。因此,nb含量为0.030~0.090%。优选nb含量为0.035%以上。更优选nb含量为0.040%以上。另外,优选nb含量为0.080%以下。更优选nb含量为0.070%以下。

[0067]

v:0.010~0.200%

[0068]

v是通过抑制因nb带来的钢的再结晶温度上升而提高生产率的元素。该效果是通过将v含量设为0.010%以上而得到。另一方面,如果过度地含有v,则v碳氮化合物过度地析出,再结晶温度上升而使钢的生产率降低。因此,v含量为0.010~0.200%。优选v含量为

0.020%以上。更优选v含量为0.030%以上。另外,优选v含量为0.150%以下。更优选v含量为0.100%以下。

[0069]

n:0.004~0.020%

[0070]

n是对提高钢的0.2%耐力有效的元素。该效果可通过将n含量设在0.004%以上而得到。然而,如果n含量超过0.020%,则钢硬质化而成型性降低,或者耐腐蚀性降低。因此,n含量为0.004~0.020%。优选n含量为0.005%以上。更优选n含量为0.007%以上。另外,优选n含量为0.015%以下。更优选n含量为0.012%以下。

[0071]

上述成分以外的剩余部分为fe及不可避免的杂质。

[0072]

本发明中除了上述成分之外,可以含有选自以下的a组、b组中的1种或2种。

[0073]

(a组)选自ni:0.01~0.60%、cu:0.01~0.80%、co:0.01~0.50%、mo:0.01~1.00%以及w:0.01~0.50%中的1种或2种以上

[0074]

(b组)选自zr:0.01~0.50%、b:0.0003~0.0030%、mg:0.0005~0.0100%、ca:0.0003~0.0030%、y:0.01~0.20%、rem(稀土金属):0.01~0.10%、sn:0.01~0.50%以及sb:0.01~0.50%中的1种或2种以上

[0075]

ni:0.01~0.60%

[0076]

ni通过在低ph环境下抑制钢的活性溶解而提高钢的耐腐蚀性。另一方面,如果过度地含有ni,则导致钢的成分成本和制造成本的上升,并且钢硬质化而成型性降低。因此,在含有ni的情况下,将ni含量设为0.01~0.60%。优选ni含量为0.10%以上。另外,优选ni含量为0.25%以下。

[0077]

cu:0.01~0.80%

[0078]

cu是提高不锈钢的耐腐蚀性的元素。另一方面,如果过度地含有cu,则导致钢的成分成本和制造成本的上升,并且ε-cu容易析出,耐腐蚀性降低。因此,在含有cu的情况下,将cu含量设在0.01~0.80%。优选cu含量为0.30%以上。更优选cu含量为0.40%以上。另外,优选cu含量为0.50%以下。更优选cu含量为0.45%以下。进一步优选cu含量为0.42%以下。

[0079]

co:0.01~0.50%

[0080]

co是提高不锈钢的耐腐蚀性的元素。另一方面,如果过度地含有co,则钢硬质化而0.2%耐力过度地上升。因此,在含有co的情况下,co含量为0.01~0.50%。优选co含量为0.03%以上。更优选co含量为0.05%以上。另外,优选co含量为0.30%以下。更优选co含量为0.10%以下。

[0081]

mo:0.01~1.00%

[0082]

mo有提高不锈钢的耐腐蚀性的效果。另一方面,如果过度地含有mo,则导致钢的成分成本和制造成本的上升,并且钢硬质化而0.2%耐力过度上升。因此,含有mo的情况下,将mo含量设为0.01~1.00%。优选mo含量为0.03%以上。更优选mo含量为0.05%以上。另外,优选mo含量为0.50%以下。更优选mo含量为0.30%以下。

[0083]

w:0.01~0.50%

[0084]

w是提高不锈钢的耐腐蚀性的元素。另一方面,如果过度地含有w,则钢硬质化而0.2%耐力过度地上升。因此,在含有w的情况下,将w含量设为0.01~0.50%。优选w含量为0.03%以上。更优选w含量为0.05%以上。另外,优选w含量为0.30%以下。更优选w含量为

0.10%以下。

[0085]

zr:0.01~0.50%

[0086]

zr是通过形成碳氮化合物而固定c、n,提高钢的耐腐蚀性的元素。另一方面,如果过度地含有zr,碳氮化合物过度地析出,钢的耐腐蚀性降低。因此,在含有zr的情况下,将zr含量设在0.01~0.50%。优选zr含量为0.03%以上。更优选zr含量为0.05%以上。另外,优选zr含量为0.40%以下。更优选zr含量为0.30%以下。

[0087]

b:0.0003~0.0030%

[0088]

b中有提高钢的强度的效果。另一方面,如果过度地含有b,则钢硬质化,0.2%耐力过度地上升。因此,在含有b的情况下,将b含量设在0.0003~0.0030%。优选b含量为0.0010%以上。另外,优选b含量为0.0025%以下。

[0089]

mg:0.0005~0.0100%

[0090]

mg作为脱氧剂发挥作用。另一方面,如果过度地含有mg,则表面缺陷增加。因此,在含有mg的情况下,将mg含量设在0.0005~0.0100%。优选mg含量为0.0010%以上。另外,优选mg含量为0.0050%以下。更优选mg含量为0.0030%以下。

[0091]

ca:0.0003~0.0030%

[0092]

ca作为脱氧剂发挥作用。另一方面,如果过度地含有ca,则表面缺陷增加。因此,在含有ca的情况下,将ca含量设在0.0003~0.0030%。优选ca含量为0.0005%以上。更优选ca含量在0.0007%以上。另外,优选ca含量在0.0025%以下。更优选ca含量为0.0015%以下。

[0093]

y:0.01~0.20%

[0094]

y是提高钢的清洁度的元素。另一方面,如果过度地含有y,则表面缺陷增加。因此,在含有y的情况下,将y含量设在0.01~0.20%。优选y含量为0.03%以上。另外,优选y含量为0.10%以下。

[0095]

rem(稀土金属;rare earth metals):0.01~0.10%

[0096]

rem(稀土金属:la、ce、nd等原子序数57~71的元素)是提高钢的清洁度的元素。另一方面,如果过度地含有rem,则表面缺陷增加。因此,在含有rem的情况下,将rem含量设在0.01~0.10%。优选rem含量为0.02%以上。另外,优选rem含量为0.05%以下。应予说明,本发明的rem含量是选自上述的rem中的1种或2种以上的元素的总含量。

[0097]

sn:0.01~0.50%

[0098]

sn是对加工表面粗糙度的抑制有效的元素。另一方面,如果过度地含有sn,则钢的热加工性降低。因此,在含有sn的情况下,将sn含量设在0.01~0.50%。优选sn含量为0.03%以上。另外,优选sn含量为0.20%以下。

[0099]

sb:0.01~0.50%

[0100]

sb与sn相同是对加工表面粗糙度的抑制有效的元素。另一方面,如果过度地含有sb,则表面缺陷增加。因此,在含有sb的情况下,将sb含量设为0.01~0.50%。优选sb含量为0.03%以上。另外,优选sb含量为0.20%以下。

[0101]

应予说明,在作为上述任意成分说明的ni、cu、co、mo、w、zr、b、mg、ca、y、rem(稀土金属)、sn、sb的含量小于下限值的情况下,该成分将作为不可避免的杂质被包含。

[0102]

晶粒的平均截面积:200~400μm2[0103]

在本发明中,通过在对以nb为代表的各种元素的含量进行控制的基础上,将组织

的晶粒的平均截面积控制在规定的范围,从而可得到能够制造成优异生产率的、具有与aisi439同等的0.2%耐力的铁素体系不锈钢。这里,晶粒的平均截面积影响钢的0.2%耐力。如果晶粒的平均截面积小于200μm2,则钢的0.2%耐力变高,无法得到与aisi439同等的0.2%耐力。另外,如果晶粒的平均截面积超过400μm2,则钢的0.2%耐力变低,无法得到与aisi439同等的0.2%耐力。因此,组织的晶粒的平均截面积为200~400μm2。优选晶粒的平均截面积为240μm2以上。另外,优选晶粒的平均截面积为360μm2以下。此外,晶粒的平均截面积可利用后述制造方法进行控制。

[0104]

应予说明,晶粒的平均截面积可根据以下的方法评价。从铁素体系不锈钢板,切出宽度10mm

×

长度15mm的组织观察用试验片,以长度方向的截面成为观察面的方式埋入到树脂后,对观察面进行镜面研磨。其后,利用苦味酸盐酸溶液(100ml乙醇-1g苦味酸-5ml盐酸)对观察面进行蚀刻,出现晶界后,在500倍的倍率下利用光学显微镜拍摄组织。对得到的观察图像,在实际视野下绘制出半径100μm的圆(以500倍的倍率印刷观察图像的情况下,半径50mm的圆),将完全包含在其圆内的晶粒数设为n1,将由圆周切出的晶粒数作为n2,分别进行计测,将得到的计测结果代入下述式(2),并评价所得到的晶粒的平均截面积a(μm2)。

[0105]

a=31400/(n1+0.6

×

n2)

……

(2)

[0106]

l方向的0.2%耐力:230~300mpa

[0107]

d方向的0.2%耐力:230~300mpa

[0108]

c方向的0.2%耐力:230~300mpa

[0109]

为了具有与aisi439同等的0.2%耐力,在实施加工时得到与aisi439同等的回弹量,需要将铁素体系不锈钢板的l方向、c方向和d方向的0.2%耐力均设在230~300mpa的范围。如果任一方向的0.2%耐力小于230mpa,在与该0.2%耐力小于230mpa的方向垂直的方向成为弯曲棱线的方式加工钢的情况下,与aisi439比较,回弹量变小。另外,如果任一方向的0.2%耐力超过300mpa,以与该0.2%耐力超过300mpa的方向垂直的方向成为弯曲稜线的方式对钢进行加工的情况下,与aisi439比较,回弹量变大。因此,l方向、d方向和c方向的0.2%耐力均为230~300mpa。优选上述0.2%耐力均为240mpa以上。另外,优选上述0.2%耐力均为290mpa以下。

[0110]

为了将耐腐蚀性优异、进一步将生产率高地制造的铁素体系不锈钢板的回弹量设在如上述那样的适当的范围,将钢板的0.2%耐力设在如上述那样适当的范围内,因此需要如下的调整,即将各元素的含量设在上述的范围内,并且将晶粒的平均截面积设在上述的范围内的后述的制造方法。

[0111]

接下来,对本发明的铁素体系不锈钢板的优选的制造方法进行说明。利用转炉、电炉等公知的方法对具有上述成分组成的钢进行熔制后,利用连续铸造法或铸造-开坯法形成钢坯材(钢板坯)。将该钢坯材在1100~1250℃的温度保持10分钟以上后进行热轧而得到热轧板,其后,将热轧板在500℃~600℃的卷绕温度下进行卷绕而形成热轧板卷。此时,优选以热轧板的板厚成为2.0~5.0mm的方式进行热轧。对如此制成的热轧板在940~1000℃的温度下实施保持5~180秒钟的热轧板退火,形成热轧退火板。热轧板退火的气氛优选为大气气氛。接着,进行酸洗,除去氧化皮。接下来,进行冷轧形成冷轧板后,对该冷轧板在880~900℃的温度下实施保持5~180秒钟的冷轧板退火,得到冷轧退火板。在冷轧板退火后,进行酸洗或者表面研削,除去氧化皮。可以对除去了氧化皮的冷轧退火板进行平整。但是,

如果平整的压下率超过2%,则不仅0.2%耐力变得过度高,而且成型性降低,因此在进行平整的情况下,优选将其压下率设在2%以下。

[0112]

首先,以下对上述优选的制造方法的晶粒的平均截面积的控制方法进行叙述。通过铸造上述成分的钢,从而可以在钢中得到以tin、tic、nbc以及vc等为代表的碳氮化合物在钢中析出的钢板坯。通过将热轧前的钢板坯加热到1100℃以上,从而发生tin、tic、nbc、vc向钢中的固溶。通过对钢板坯热轧后冷却热轧板,在500℃~600℃的卷绕温度下进行卷绕而形成热轧板卷,从而得到在钢中残留有热轧应变且cr碳氮化合物析出而固溶c、固溶n少的热轧板。得到的热轧板由于在钢中残留有应变,并且固溶c、固溶n少,即使利用在940℃~1000℃的比较低的温度的热轧板退火,也可产生再结晶。另外,通过将退火温度设在比较低的温度,从而可得到晶粒比较小的热轧退火板。

[0113]

接着,对晶粒比较小的热轧退火板进行冷轧而形成冷轧板后,在880℃~900℃的温度下进行冷轧板退火,从而可得到所希望的结晶粒径的冷轧退火板。

[0114]

通过上述过程,得到晶粒的平均截面积为200~400μm2的冷轧退火板,可得到具有所希望的0.2%耐力的铁素体系不锈钢板。

[0115]

以下,在上述优选的制造方法的各工序中,对将条件设为上述范围的理由进一步详细说明。

[0116]

将钢板坯在1100℃~1250℃的温度下保持10分钟以上后,进行热轧而形成热轧板,其后在500~600℃的卷绕温度进行卷绕的工序(热轧工序)

[0117]

如果钢板坯的加热温度小于1100℃,则钢中的nbc不充分固溶,在冷轧退火板中得到由nb带来的0.2%耐力的上升效果,冷轧退火板的0.2%耐力降低。另外,如果钢板坯的加热时间小于10分钟,则钢中的nbc不充分固溶,在冷轧退火板中无法得到由nb带来的0.2%耐力的上升效果,冷轧退火板的0.2%耐力降低。另外,如果钢板坯的加热温度超过1250℃,则导致钢板坯的变形,使热轧工序的热轧板的制造性降低。因此,在本发明中,优选将钢板坯在1100℃~1250℃保持10分钟以上后进行热轧而形成热轧板。更优选钢板坯的加热温度为1150℃以上。另外,上述的加热时间更优选为30分钟以上。另外,更优选钢板坯的加热温度为1200℃以下。另外,钢板坯的保持长时间的过度加热会导致钢板坯的变形,使热轧工序的热轧板的制造性降低,因此钢板坯的加热时间优选为2小时以下。

[0118]

另外,如果热轧板的卷绕温度小于500℃,则cr碳氮化合物向钢中的析出变得不充分,热轧板中包含的固溶c和固溶n的量会过量,其结果是热轧板的再结晶温度变成高温。在该情况下,即使将热轧板在后述的温度下进行退火,热轧板也不会再结晶。在具有再结晶组织的热轧板的冷轧中,在晶界附近,形成晶格应变局部变高的局部的高应变部位,这些在冷轧板的退火过程中成为再结晶核,有助于冷轧退火板的晶粒的微细化。另一方面,如果对具有未再结晶组织的热轧退火板进行冷轧,则在冷轧板的退火过程中,成为再结晶核的局部的高应变部位不易形成在钢中,伴随于此冷轧退火板的晶粒变得粗大,冷轧退火板的0.2%耐力降低。如果热轧板的卷绕温度超过600℃,则在热轧工序中导入到热轧板的应变恢复,热轧板的再结晶温度变成高温。在该情况下,即使对热轧板在后述的温度下退火,热轧板也不会再结晶,伴随于此的冷轧退火板的晶粒变得粗大,冷轧退火板的0.2%耐力降低。因此,在本发明中,优选将热轧后的热轧板在500℃~600℃的卷绕温度下进行卷绕而形成热轧板卷。

[0119]

进行将热轧板在940℃~1000℃的温度下保持5~180秒的热轧板退火,形成热轧退火板的工序(热轧板退火工序)

[0120]

如果热轧板退火温度小于940℃,则热轧板不再结晶,伴随于此冷轧退火板的晶粒变得粗大,冷轧退火板的0.2%耐力降低。如果热轧板退火温度超过1000℃,则热轧退火板的晶粒变得粗大,冷轧退火板的晶粒变得粗大,冷轧退火板的0.2%耐力降低。另外,如果热轧板退火的保持时间小于5秒,则热轧板不再结晶,伴随于此冷轧退火板的晶粒粗大,冷轧退火板的0.2%耐力降低。如果热轧板退火的保持时间超过180秒,则热轧退火板的晶粒变粗大,冷轧退火板的晶粒变得粗大,冷轧退火板的0.2%耐力降低。因此,在本发明中优选对热轧板进行在940℃~1000℃的温度下保持5~180秒钟的热轧板退火而形成热轧退火板。更优选热轧板的退火温度的范围为950℃~980℃。另外,上述的保持时间更优选为10秒以上。另外,上述的保持时间更优选为30秒以下。

[0121]

接着,对热轧板退火工序后的热轧退火板进行冷轧而形成冷轧板。此时的冷间压下率优选为50%以上。更优选为65%以上。

[0122]

对冷轧板在880℃~900℃的温度下保持5~180秒钟的冷轧板退火而形成冷轧退火板的工序(冷轧板退火工序)

[0123]

如果冷轧板退火温度小于880℃,则钢的晶粒过度地微细,0.2%耐力变得过度高。另一方面,超过900℃的冷轧板退火无法在生产率高的普通钢-不锈钢兼用退火线下进行冷轧板退火。另外,如果冷轧板退火的保持时间小于5秒,则钢的晶粒变得过度微细,0.2%耐力过度地变高。另一方面,如果冷轧板退火的保持时间超过180秒,则钢的晶粒变得粗大,0.2%耐力变得过度低。因此,在本发明中,优选对冷轧板进行在880℃~900℃下保持5~180秒的冷轧板退火。更优选冷轧板的退火温度的范围为890℃以上。另外,上述的保持时间更优选为10秒以上。另外,上述的保持时间更优选为120秒以下。

[0124]

实施例

[0125]

[实施例1]

[0126]

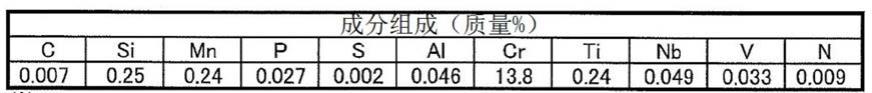

将具有表1-1所示的成分组成的铁素体系不锈钢熔制为100kg钢块(钢坯材)后,利用表1-2所记载的各板坯加热温度,保持表1-2所记载的各板坯加热时间后,进行热轧而形成板厚3.0mm的热轧板。在热轧的最终道次完成后,紧接着将热轧板空冷到表1-2所记载的各卷绕温度后,将热轧板插入到电炉,在各卷绕温度下保持1小时,其后,在电炉内进行炉冷。此外,将该热轧板插入到电炉,利用各卷绕温度保持1小时,其后在电炉内进行炉冷的工序是模拟在实际生产线中将热轧后的热轧板在各卷绕温度下卷绕成螺旋状后缓慢冷却的温度历程的工序。

[0127]

[表1

‑

1]

[0128][0129]

※

上述成分组成以外的剩余部分为fe及不可避免的杂质。

[0130]

将得到的热轧板在表1-2所述的各热轧板退火温度下保持表1-2所记载的各热轧板退火时间后,进行空冷,形成热轧退火板。对该热轧退火板,在利用硫酸溶液进行酸洗之后,利用氢氟酸与硝酸的混合溶液进行酸洗,将其作为冷轧用坯材,其后进行直到板厚

1.0mm的冷轧,形成冷轧板。得到的冷轧板的一部分在表1-2所记载的各冷轧板退火温度下保持表1-2所记载的各冷轧板退火时间后,进行空冷,其后进行表背面的表面研削,除去表面氧化皮,制成冷轧退火板。将得到的冷轧板和冷轧退火板供于以下的评价。

[0131]

(1)生产率的评价

[0132]

通过将上述的制造条件下得到的冷轧板的硬度a、对上述冷轧板在900℃下实施20s的冷轧板退火的冷轧退火板的硬度b、作为充分进行软质化的情况下的指标的在1050℃下实施20s的冷轧板退火的冷轧退火板的硬度c进行比较,从而评价伴随着退火的冷轧板的硬度变化。具体而言,从上述冷轧板切出3片长度15mm

×

宽度20mm的试验片,测定其中1片试验片的截面的维氏硬度(hv),得到上述的硬度a。另外,对于剩余2片试验片,分别在900℃下在20s、1050℃下实施20s的退火后,切断成长度15mm

×

宽度10mm的尺寸,测定切断的试验片的截面的维氏硬度(hv),分别得到上述的硬度b、c。试验片在埋设树脂后,对试验面进行镜面研磨并供于试验。维氏硬度的测定条件试验力为9.8n,保持时间为15秒。测定的硬度a、b和c中,将满足式(1)的情况评价为

“○

(合格)”,将不满足的情况评价为

“▲

(不合格)”。在该评价中如果为

○

,则可以在兼作普通钢-不锈钢的退火线下进行冷轧板退火,可评价为生产率优异。

[0133]

c+0.1

×

(a-c)≥b

……

(1)

[0134]

(2)晶粒的平均截面积的评价

[0135]

从上述的制造条件中得到的冷轧退火板,切出宽度10mm

×

长度15mm的组织观察用试验片,以长度方向的截面成为观察面的方式埋入到树脂后,对观察面进行镜面研磨。其后,利用苦味酸盐酸溶液(100ml乙醇-1g苦味酸-5ml盐酸)蚀刻观察面,出现晶界后,以500倍的倍率,利用光学显微镜,拍摄组织。对得到的观察图像,在实际视野中绘制半径100μm的圆(在以500倍的倍率印刷观察图像的情况下为半径50mm的圆),将其圆内完全包含的晶粒数设为n1,将由圆周切出的晶粒数设为n2,分别进行计测,将得到的计测结果代入下述式(2),评价给出的晶粒的平均截面积a(μm2)。

[0136]

a=31400/(n1+0.6

×

n2)

……

(2)

[0137]

(3)0.2%耐力的评价

[0138]

从上述的制造条件中得到的冷轧退火板,以相对于轧制方向(l方向)、轧制方向为45度方向(d方向)和相对于轧制方向为直角方向(c方向)分别为长边的方式,采取jis13号b试验片,进行拉伸试验。拉伸试验基于jis z 2241实施,评价得到的各试验片的0.2%耐力。

[0139]

(4)耐腐蚀性的评价

[0140]

从上述的制造条件中得到的冷轧退火板,利用剪切加工,切出长度80mm

×

宽度60mm的试验片。对试验片的表面利用金刚砂纸研磨至400号,利用丙酮进行脱脂后,进行腐蚀试验,评价耐腐蚀性。腐蚀试验基于jaso m609-91来实施。将1次循环设为5.0质量%nacl水溶液喷雾(35℃,相对湿度98%)2h

→

干燥(60℃,相对湿度30%)4h

→

湿润(50℃,相对湿度95%以上)2h,实施5个循环的腐蚀试验。试验后,根据拍摄试验片表面的照片,针对试验片表面中央的30mm

×

30mm的区域,利用图像解析测定生锈面积率。然后,将生锈面积率为20%以下的情况评价为

“○

(合格)”,将超过20%的情况评价为

“▲

(不合格)”。该评价中如果为

○

,则可评价为耐腐蚀性优异。

[0141]

将得到的结果示于表1-2。

[0142][0143]

本发明例的铁素体系不锈钢板(试验no.1-1~1-9)中生产率的评价为

“○”

,晶粒的平均截面积为200μm2~400μm2,l方向、d方向和c方向这三个方向全部的0.2%耐力为

230mpa~300mpa,并且耐腐蚀性的评价为

“○”

,具有与aisi439同等的0.2%耐力,并且可知生产率优异,并且耐腐蚀性优异。

[0144]

试验no.1-10的比较例中,板坯加热温度比本发明的范围低,与本发明的范围相比l方向与c方向的0.2%耐力低。

[0145]

试验no.1-11的比较例中,板坯加热时间比本发明的范围短,与本发明的范围相比,l方向的0.2%耐力低。

[0146]

试验no.1-12的比较例中,热轧板卷绕温度比本发明的范围高,晶粒的平均截面积比本发明的范围大,与本发明的范围相比,l方向与c方向的0.2%耐力低。

[0147]

试验no.1-13的比较例中,热轧板卷绕温度比本发明的范围低,晶粒的平均截面积比本发明的范围大,与本发明的范围相比,l方向、d方向和c方向这三个方向全部0.2%耐力变低。

[0148]

试验no.1-14的比较例中,热轧板退火温度比本发明的范围低,晶粒的平均截面积比本发明的范围大,与本发明的范围相比l方向、d方向和c方向的这三个方向全部的0.2%耐力变低。

[0149]

试验no.1-15的比较例中,热轧板退火温度比本发明的范围高,晶粒的平均截面积比本发明的范围大,与本发明的范围相比,l方向、d方向和c方向这三个方向全部的0.2%耐力变低。

[0150]

试验no.1-16的比较例中,热轧板退火时间比本发明的范围短,晶粒的平均截面积比本发明的范围大,与本发明的范围相比,l方向、d方向和c方向这三个方向全部的0.2%耐力变低。

[0151]

试验no.1-17的比较例中,热轧板退火时间比本发明的范围长,晶粒的平均截面积比本发明的范围大,与本发明的范围相比,l方向、d方向和c方向这三个方向全部的0.2%耐力变低。

[0152]

试验no.1-18的比较例中,冷轧板退火温度比本发明的范围低,晶粒的平均截面积比本发明的范围小,与本发明的范围相比l方向、d方向和c方向这三个方向全部的0.2%耐力变高。

[0153]

试验no.1-19的比较例中,冷轧板退火时间比本发明的范围短,晶粒的平均截面积比本发明的范围小,与本发明的范围相比d方向的0.2%耐力变高。

[0154]

试验no.1-20的比较例中,冷轧板退火时间比本发明的范围长,晶粒的平均截面积比本发明的范围大,与本发明的范围相比l方向、d方向和c方向这三方向全部的0.2%耐力变低。

[0155]

[实施例2]

[0156]

将具有表2所示的成分组成的铁素体系不锈钢熔制为100kg钢块(钢坯材)后,在1160℃的温度下加热1小时,进行热轧并形成板厚3.0mm的热轧板。在热轧的最终道次完成后,紧接着将热轧板空冷至550℃后,将热轧板插入到设定于550℃的电炉,保持1小时,其后在电炉内进行炉冷。将得到的热轧板在980℃下保持20秒后,进行空冷,制成热轧退火板。对热轧退火板利用硫酸溶液进行酸洗,接着利用氢氟酸与硝酸的混合溶液进行酸洗,作为冷轧用坯材,其后进行冷轧直到板厚1.0mm,形成冷轧板。得到的冷轧板的一部分在900℃下保持100秒后,进行空冷,其后进行表背面的表面研削,除去表面氧化皮,制成冷轧退火板。将

得到的冷轧板和冷轧退火板供于上述评价。应予说明,试验no.2-32、2-33为参考例,上述试验no.2-32为suh409l规格的成分组成,上述试验no.2-33为aisi439规格的成分组成。

[0157]

将得到的结果示于表2。

[0158][0159]

本发明例的铁素体系不锈钢板(试验no.2-1~2-25)中,生产率的评价为

“○”

,晶粒的平均截面积为200μm2~400μm2,l方向、d方向和c方向这三方向全部的0.2%耐力为230mpa~300mpa,并且耐腐蚀性的评价为

“○”

,具有与aisi439同等的0.2%耐力,并且可知生产率优异,并且耐腐蚀性优异。

[0160]

试验no.2-26的比较例中,nb的含量比本发明的成分范围低,与本发明的范围相比l方向、d方向和c方向这三个方向全部的0.2%耐力变低。

[0161]

试验no.2-27的比较例中由于nb的含量比本发明的成分范围高,因此生产率变差,并且晶粒的平均截面积比本发明的范围小,与本发明的范围相比l方向、d方向和c方向这三个方向全部的0.2%耐力变高。

[0162]

试验no.2-28的比较例中,v的含量比本发明的成分范围低,因此生产率变差,并且晶粒的平均截面积比本发明的范围小,与本发明的范围相比l方向、d方向和c方向这三方向全部的0.2%耐力变高。

[0163]

试验no.2-29的比较例中,v的含量比本发明的成分范围高,生产率变差,并且晶粒的平均截面积比本发明的范围小,与本发明的范围相比,l方向、d方向和c方向的这三个方向全部的0.2%耐力变高。

[0164]

试验no.2-30的比较例中,si的含量比本发明的成分范围高,与本发明的范围相比,l方向、d方向和c方向的这三方向全部的0.2%耐力变高。

[0165]

试验no.2-31的比较例中,cr的含量比本发明的成分范围低,因此耐腐蚀性变差。

[0166]

试验no.2-32中是具有suh409l规格的成分组成的参考例。试验no.2-32中,无法得到所希望的耐腐蚀性和0.2%耐力。

[0167]

试验no.2-33是具有aisi439规格的成分组成的参考例。试验no.2-33含有成为15.0质量%以上的cr,因此原料成本和制造成本变高。

[0168]

工业上的可利用性

[0169]

本发明的铁素体系不锈钢板的耐腐蚀性优异,并且具有与aisi439同等的0.2%耐力,因此适于汽车排气系部件、锁定器、家电制品用部件、建材、厨房机器、铁道车辆、电气装置用部件等,特别是适于汽车排气用配管、变频器壳、前轮毂、中间轮毂、消声器、排气管尾喉等汽车排气系部件。本发明的铁素体系不锈钢板特别适于用作aisi439使用部件的廉价的代替钢。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1