用于航空领域的表面硬化钢部件的制作方法

1.本发明涉及用于航空领域的钢部件,优选地涉及用于航空领域的动力传输齿轮。本发明还涉及用于制造这种部件的方法。

背景技术:

2.用于航空领域的部件(特别是动力传输齿轮)通常由钢制成。使用的钢通常被选择以使得耐热性、赫兹疲劳强度、低周疲劳强度以及抗异物结垢性最大化。在本发明中的术语“钢”是指主要包括铁、并且包括碳的金属合金,其中碳的质量分数介于0.008%至2%之间。

3.可以以已知的方式使用两种类型的钢来增加耐热性:由questek公司开发的c61

tm

和c64

tm

。c61

tm

是具有如下的平均质量分数的钢:碳的平均质量分数介于0.13%至0.17%之间,钴的平均质量分数介于17.5%至18.5%之间,钼的平均质量分数与钨的平均质量分数之和介于0.9%至1.3%之间,并且镍的平均质量分数介于9.2%至9.8%之间。c64

tm

也是由questek公司开发的钢,该钢具有如下的平均质量分数:碳的平均质量分数介于0.09%至0.13%之间,钴的平均质量分数介于15.5%至17%之间,铝的平均质量分数小于0.1%,并且镍的平均质量分数介于7.2%至7.8%之间。然而,c61

tm

和c64

tm

的成分对于某些应用(例如航空领域的动力传输)没有足够的疲劳强度。

4.为此,可以对c61

tm

和c64

tm

进行表面硬化。术语“表面硬化”或“渗碳”是指使得碳能够渗透到钢部件的表面的热化学处理。因此,表面硬化使得能够产生比部件的芯部更硬、更坚固的表面马氏体层,表面硬化通过在部件的芯部的方向上呈负的碳梯度的形式的富集来进行。kern等人的文献(kern,c.p.,wright,j.a.,sebastian,j.t.,grabowski,j.l.,jordan,d.f.,&jones,t.m.,2011,具有极高淬透性的新型真空渗碳齿轮钢的制造与加工,agma技术论文11ftm27)描述了对c61

tm

和c64

tm

的处理,该处理包括以下步骤:

5.‑

在钢的奥氏体范围内,在1000℃的温度下进行表面硬化,

6.‑

气体淬火,

7.‑

在介于

‑

50℃至

‑

100℃之间的温度下进行深冷处理,以及

8.‑

在惰性气体气氛中,在介于400℃至500℃之间的温度下对部件进行时效处理。

9.然而,尽管这样得到的表面硬化的钢与未进行表面硬化的钢相比具有增加的疲劳强度,但这种强度仍然不足以使在某些工业应用中使用所得到的钢。

10.为此,已知对表面硬化的c61

tm

或c64

tm

进行喷丸成型。喷丸成型通过将微珠投射到部件的表面来压缩钢部件的表面层。因此,喷丸成型通过引入残余压缩应力来提高部件的疲劳强度。然而,喷丸成型步骤使部件的生产更加复杂,并且增加了部件的粗糙度。当部件在高温下(例如在高于400℃的温度下)使用时,喷丸成型可能是不起作

用的。实际上,在高于500℃的温度下,通过部件中的残余应力的衰减(relaxation),可以降低通过喷丸成型得到的压缩应力。

技术实现要素:

11.本发明的一个目的是提出用于增加用于航空领域的部件的硬度的解决方案,同时避免与对部件进行喷丸成型有关的缺点,该部件由表面硬化的c61

tm

或c64

tm

制成。

12.在本发明的背景下,通过用于制造用于航空领域的部件的方法实现了该目的,该方法包括以下相继的步骤:

13.a)提供包括基体的部件,该基体至少包括碳、钴、铝以及镍,并且具有如下的平均质量分数:

14.‑

碳的平均质量分数介于0.09%至0.17%之间,

15.‑

钴的平均质量分数介于15.5%至18.5%之间,

16.‑

铝的平均质量分数小于0.1%,并且

17.‑

镍的平均质量分数介于7.2%至9.8%之间

18.b)在介于900℃至1100℃的温度下,在受控制的气氛中,对部件进行表面硬化,

19.c)在介于

‑

50℃至

‑

100℃的温度下,在受控制的气氛中,对部件进行淬火并且对部件进行深冷处理,以及

20.d)在介于450℃至550℃的温度下,在受控制的气氛中,对部件进行时效处理,

21.该方法的特征在于,时效处理包括:在包括氨的气氛中对部件进行氮化,使得部件包括氮化的表面,并且部件的氮化与时效处理同时进行。

22.有利地,对部件进行表面硬化,使得部件的表面的至少一部分的碳的平均质量分数介于0.4%至0.6%之间。

23.有利地,部件包括表面,表面具有碳表面含量,并且该方法的表面硬化步骤包括重复部件的碳富集循环,每个碳富集循环包括以下子步骤:

24.b1)将渗碳气体注入到容纳有部件的渗碳腔室中,以使部件的表面富集碳并且将部件的表面碳含量增加到预定的最大表面碳含量,在介于60s至300s之间的时间t1内,将腔室中的温度保持在介于900℃至1100℃之间,以及

25.b2)在介于15s至2000s之间的时间t2内,将惰性气体注入到渗碳腔室中,以使碳从部件的表面扩散到部件的内部,并且使表面碳含量降低到预定的最小表面碳含量。

26.有利地,表面硬化步骤b)包括将渗碳气体注入到容纳有部件的渗碳腔室中,渗碳气体至少选自丙烷和乙炔。

27.本发明的另一主题是用于航空领域的钢部件,该钢部件能够通过本发明的方法得到,该部件包括基体,并且基体至少包括碳、钴、铝以及镍,并且具有如下的平均质量分数:

28.‑

碳的平均质量分数介于0.09%至0.17%之间,

29.‑

钴的平均质量分数介于15.5%至18.5%之间,

30.‑

铝的平均质量分数小于0.1%,

31.‑

镍的平均质量分数介于7.2%至9.8%之间,

32.该部件的特征在于,对部件进行表面硬化和氮化,使得部件包括氮化层,该氮化层至少部分地覆盖基体。

33.有利地,部件可以包括单独采用或以其任何技术上可行的组合采用的以下特征:

34.‑

氮化层的厚度介于5μm至180μm之间,优选地介于50μm至150μm之间,该氮化层的碳的平均质量分数介于0.4%至0.6%之间,并且该氮化层的氮的平均质量分数介于0.6%至3%之间,优选地介于0.3%至1%之间。

35.‑

基体具有如下的平均质量分数:碳的平均质量分数介于0.13%至0.17%之间,钴的平均质量分数介于17.5%至18.5%之间,钼的平均质量分数与钨的平均质量分数之和介于0.9%至1.3%之间,并且镍的平均质量分数介于9.2%至9.8%之间,

36.‑

该基体具有如下的平均质量分数:碳的平均质量分数介于0.09%至0.13%之间,钴的平均质量分数介于15.5%至17%之间,铝的平均质量分数小于0.1%,镍的平均质量分数介于7.2%至7.8%之间。

37.‑

氮化层包括选自氮化物沉淀和碳氮化物沉淀中的至少一种元素。

38.‑

氮化层具有主要为马氏体的相。

39.本发明的另一主题是一种动力传输齿轮,该动力传输齿轮包括根据本发明的部件。

附图说明

40.通过以下仅为说明性而非限制性的、并且应当结合附图来阅读的描述,本发明的其它特征、目的以及优点将显现,在附图中:

41.[图1]图1示意性地示出了根据本发明的特定实施例的动力传输齿轮。

[0042]

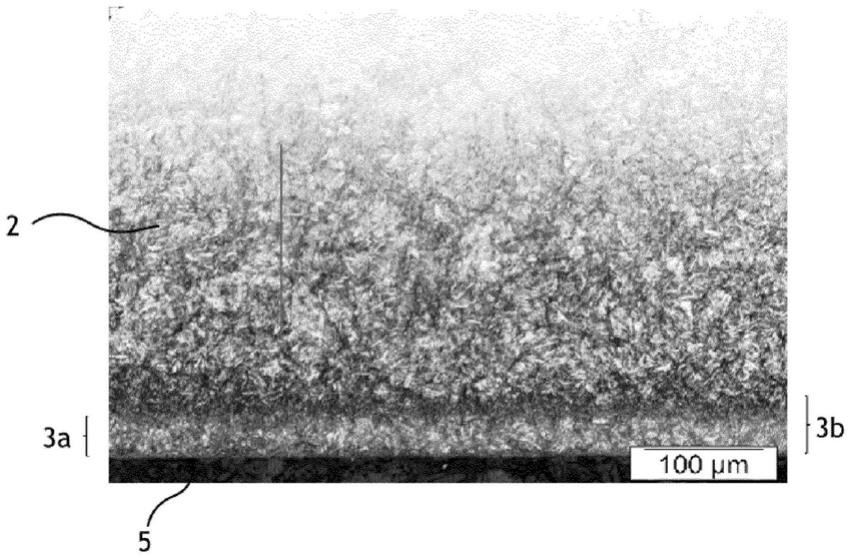

[图2]图2是根据本发明的实施例的部件的横截面的显微照片,其中该部件包括c61

tm

基体。

[0043]

[图3]图3是根据本发明的实施例的部件的横截面的显微照片,其中该部件包括c64

tm

基体。

[0044]

[图4]图4是示出了根据本发明的两个特定实施例的两个部件的维氏硬度分布(profil)以及两个已知的部件的维氏硬度分布的图。

[0045]

[图5]图5示出了用于制造根据本发明的特定实施例的部件的方法。

[0046]

[图6]图6示意性地示出了在根据本发明的实施例的部件的失效处理期间,容纳有该部件的腔室的温度以及腔室中的受控制的氮势。

具体实施方式

[0047]

部件1的总体结构

[0048]

参照图1,部件1是用于航空领域的钢部件,该部件包括基体2、至少部分覆盖基体2的表面硬化层3b以及至少部分覆盖基体2的氮化层3a。部件1具有外表面5。氮化层3a可以至少部分地或完全地与表面硬化层3b合并。实际上,在表面硬化和氮化期间,碳原子和氮原子的特征渗透长度分别导致了表面硬化层3b和氮化层3a的形成,表面硬化层和氮化层都从部件1的表面5到可能根据所考虑的层而不同的深度上形成。

[0049]

优选地,动力传输装置4包括部件1。动力传输齿轮4可以用于将动力从发动机传输到转子,例如直升机的主转子。

[0050]

基体2至少包括碳、钴、铝以及镍,并且该基体具有如下的平均质量分数:碳的平均质量分数介于0.09%至0.17%之间,钴的平均质量分数介于15.5%至18.5%之间,铝的平均质量分数小于0.1%,镍的平均质量分数介于7.2%至9.8%之间。因此,基体2是其机械性能接近或等同于c61

tm

和/或c64

tm

的机械性能的钢。

[0051]

优选地,氮化层3a的碳的平均质量分数介于0.4%至0.6%之间。实际上,该碳的质量分数低于现有技术的表面硬化的部件的碳的质量分数,使得能够对部件进行氮化以提高部件的硬度,同时避免与不希望的相(例如残余奥氏体和/或晶间沉淀网络)的形成相关联的缺点。

[0052]

优选地,基体2具有如下的平均质量分数:碳的平均质量分数介于0.13%至0.17%之间,钴的平均质量分数介于17.5%至18.5%之间,钼的平均质量分数与钨的平均质量分数之和介于0.9%至1.3%之间,镍的平均质量分数介于9.2%至9.8%之间。因此,基体2具有c61

tm

的机械性能。

[0053]

优选地和/或可替代地,基体2具有如下的平均质量分数:碳的平均质量分数介于0.09%至0.13%之间,钴的平均质量分数介于15.5%至17%之间,铝的平均质量分数小于0.1%,镍的平均质量分数介于7.2%至7.8%之间。因此,基体2具有c64

tm

的机械性能。

[0054]

参照图2和图3,氮化层3a的厚度介于5μm至180μm之间,优选地介于50μm至150μm之间,并且氮化层3a中的氮的平均质量分数介于0.2%至3%之间,优选地介于0.3%至1%之间。因此,该部件的硬度高于由表面硬化的c61

tm

或表面硬化的c64

tm

制造的部件的硬度,同时保持了c61

tm

或c64

tm

的机械性能(例如耐热性)并且避免了与对部件进行喷丸成型相关联的缺点。

[0055]

参照图2,在距表面5足够大的距离(即距表面5大于250μm的距离,优选地大于500μm的距离)处,基体2的成分可以是c61

tm

的成分。氮化层3a覆盖基体2,并且在氮化层3a的与基体2相对的侧上包括表面5。氮化层3a从表面5开始具有:

[0056]

·

优选地,表面结合层,该表面结合层从表面开始的厚度例如介于0μm至30μm之间,并且该表面结合层至少主要地包括氮化物,并且优选地,该表面结合层排它地包括氮化物,以及

[0057]

·

扩散层,扩散层的厚度例如介于50μm至150μm之间,扩散层位于结合层之下。

[0058]

扩散层包括氮,扩散层中的氮的平均质量浓度严格低于结合层中的氮的质量浓度。在该层中,氮可以以氮化物沉淀和/或碳氮化物沉淀的形式扩散到表面硬化的c61

tm

或c64

tm

中。

[0059]

参照图3,在距表面5足够大的距离(即距表面5大于250μm的距离,优选地大于500μm的距离)处,基体2的成分可以是c64

tm

的成分。氮化层3a覆盖基体2,并且在氮化层3a的与基体2相对的侧上包括表面5。基体2可以包括与氮化层3a接触的扩散层。扩散层包

括氮,扩散层中的氮的平均质量浓度严格低于氮化层3a中的氮的质量浓度。

[0060]

参照图4,与已知的表面硬化的c61

tm

部件和/或已知的表面硬化的c64

tm

部件相比,根据本发明的实施例的部件1的氮化层3a显著增加了部件1的硬度。曲线(a)示出了根据本发明的实施例的部件1的硬度分布,部件1包括c64

tm

基体。测量的硬度是维氏硬度(hv)。曲线(b)示出了根据本发明的实施例的部件1的硬度分布,部件1包括c61

tm

基体。曲线(c)示出了已知的表面硬化的部件的硬度分布,该已知的表面硬化的部件包括c64

tm

基体。曲线(d)示出了已知的表面硬化的部件的硬度分布,该已知的表面硬化的部件包括c61

tm

基体。在表面上,根据本发明的实施例的部件的硬度可以比已知的表面硬化的c61

tm

部件或c64

tm

部件的硬度大200hv。

[0061]

优选地,氮化层3a包括选自氮化物沉淀和碳氮化物沉淀中的至少一种元素。因此,可以提高部件1的硬度。

[0062]

用于制造部件1的方法

[0063]

图5示意性地示出了用于制造根据本发明的实施例的部件1的方法。该方法包括步骤101:提供至少包括碳、钴、铝以及镍的部件。该部件具有如下的平均质量分数:碳的平均质量分数介于0.09%至0.17%之间,钴的平均质量分数介于15.5%至18.5%之间,铝的平均质量分数小于0.1%,并且镍的平均质量分数介于7.2%至9.8%之间。优选地,部件可以由c61

tm

制成,即该部件具有如下的平均质量分数:碳的平均质量分数介于0.13%至0.17%之间,钴的平均质量分数介于17.5%至18.5%之间,钼的平均质量分数与钨的平均质量分数之和介于0.9%至1.3%之间,并且镍的平均质量分数介于7.2%至9.8%之间。优选地,部件还可以由c64

tm

制成,即该部件具有如下的平均质量分数:碳的平均质量分数介于0.09%至0.13%之间,钴的平均质量分数介于15.5%至17%之间,铝的平均质量分数小于0.1%,镍的平均质量分数介于7.2%至7.8%之间。

[0064]

该方法包括步骤102:在腔室中对部件进行表面硬化,该腔室的气氛被控制在介于900℃至1100℃之间的温度下。优选地,表面硬化步骤102可以包括表面的多个碳富集循环106。富集循环106包括注入渗碳气体107的子步骤以及注入惰性气体108的子步骤。

[0065]

在注入渗碳气体107的子步骤期间,将渗碳气体注入到容纳有部件的渗碳腔室中,以使部件的表面富集碳,并且使部件的表面碳含量增加到预定的最大表面碳含量。在时间t1(例如介于60s至300s之间)内,将腔室中的温度保持在900℃至1100℃之间。渗碳气体可以至少选自丙烷和乙炔。注入的渗碳气体的稀释比可以介于5%至75%之间,优选地介于10%至25%之间,并且渗碳气体可以以介于0.1巴至3巴之间(优选地,等于230

±

50毫巴)的压力注入。术语“稀释”是指渗碳气体在惰性气体(例如氩气或氮气)中的稀释。

[0066]

在注入惰性气体108的子步骤中,在介于20分钟至3小时之间的时间t2内,将惰性气体注入到渗碳腔室中,以使碳从部件的表面扩散到部件的内部,并且使表面碳含量降低到预定的最小表面碳含量。惰性气体可以选自氩气和氮气。相继的富集循环106使得部件能够富集碳,同时防止在部件的表面上的碳的质量分数超过预定的较高的表面含量。

[0067]

在表面硬化102之后是淬火103。淬火103包括在室温(即介于0℃至50℃之间的温度)下,将气体(例如惰性气体)注入到渗碳腔室中,以使渗碳反应停止并且引起马氏体转变。淬火步骤103使得能够将奥氏体相主要转变为马氏体相。

[0068]

在淬火103之后是深冷处理104。深冷处理包括将容纳有部件的腔室的温度控制在介于

‑

100℃至

‑

50℃之间的温度下。除了淬火103之外,深冷处理步骤104使得能够将部件的奥氏体相的残余部分转变为马氏体相。在深冷处理104之后,部件至少主要地具有马氏体相,特别地,90%的体积具有马氏体相,甚至更优选地仅具有马氏体相。

[0069]

在深冷处理104之后是部件的时效处理105。部件的时效处理105是通过将部件的腔室的温度控制在介于450℃至550℃之间的温度(优选地介于480℃至500℃之间的温度)下来进行的。甚至更优选地,当部件的基体2具有c61

tm

的成分时,时效处理温度介于480℃至485℃之间。因此,能够对部件的时效处理进行优化而不引起马氏体相的相变。甚至更优选地,当部件的基体2具有c64

tm

的成分时,时效处理温度介于490℃至500℃之间。因此,能够对部件的时效处理进行优化而不引起马氏体相中的相变。

[0070]

发明人已经发现,能够将部件的时效处理与部件的氮化进行结合。换言之,在根据本发明的实施例的方法中,部件的氮化与部件的时效处理同时进行。通过在部件的时效处理期间向腔室中注入氨(优选地,注入游离氨)来实现时效处理和氮化的同时实施。通过在腔室中施加氮势(k

n

)来对氮化层3a的形成进行控制。例如,在1小时内施加等于3的k

n

,然后在11小时内施加等于0.6的k

n

,能够使氮化层3a满足提高表面层的硬度水平的期望,同时避免形成不希望的冶金学相(例如碳氮化物的晶间网络)。

[0071]

实际上,对于大部分钢合金,是不可能对时效处理和氮化进行结合的。氮化必须在低于钢合金的回火温度的温度下进行,以避免部件的马氏体相通过形成碳化物沉淀而发生转变,从而导致冶金学软化。然而,对于用于小齿轮应用的处于表面硬化状态的大部分钢合金,回火温度远低于氮化所需的最低温度。例如,对于具有如下的平均质量分数的钢合金,在表面硬化状态下的回火温度小于或等于190℃:碳的平均质量分数等于0.16%,镍的平均质量分数等于3.20%、铬的平均质量分数等于1.00%,并且钼的平均质量分数等于0.16%。该温度太低而不能够在对由这种钢合金制成的部件进行回火的同时,对部件进行氮化。实际上,氮化需要更高的温度,优选地高于450℃的温度。因此,在根据本发明的实施例的方法中,同时进行时效处理和氮化使得能够简化部件1的制造方法。

[0072]

参照图6,曲线(e)示出了在根据本发明的实施例的过程期间,相对于部件的处理时间的、容纳有部件的腔室中的受控制的温度。曲线(f)示出了在根据本发明的实施例的过程期间,相对于部件的处理时间的、腔室中的受控制的氮势k

n

。术语“氮势”是指比值p

nh3

/p

3/2h2

,其中,p

nh3

是氨的分压,氨在部件的表面5处解离以产生单原子氮,单原子氮将扩散到铁素体基体中,并且p

3/2h2

是在表面5处二氢的分压的3/2次方。

[0073]

在时效处理105期间,在第一阶段,可以在一流动速率下注入游离氨,使得氮势介于1至5之间,优选地介于2.5至3.5之间。第一阶段的持续时间介于20min至2h之间,优选地介于50min至70min之间。在第二阶段期间,可以在一流动速率下注入游离氨,该流动速率使得氮势介于0.1至1之间,优选地介于0.3至0.8之间。第二阶段的持续时间大于5小时,优选地介于10小时至12小时之间。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1