喷射介质及使用此喷射介质的表面处理的方法与流程

1.本发明涉及利用用于喷砂的介质(media)(也可以用单数形式“介质(medium)”)清洁和处理零件的外部表面,零件有用地为例如航空零件。

2.因此,涉及一种清洁和/或表面处理方法,其提出将此压力喷射介质投射到待处理的表面上。本发明尤其适合于清洁和处理通过增材制造方法获得的零件。

背景技术:

3.通过增材制造方法获得的零件具有高水平的粗糙度,其中轮廓的算术粗糙度(ra)在5μm到50μm范围内。促成此粗糙度的第一因素与增材制造方法的分层技术相关联,其产生类似于图1中所展示的零件的楼梯效应。此粗糙度的存在可引起机械组合件的功能和机械问题。促成粗糙度的另一因素为在零件的表面上聚结的粉末晶粒的存在。聚结在表面上的这些粉末晶粒能够在零件的操作期间逸出、损坏与零件相关联的机械系统,例如油路。这些晶粒还能够在由操作者处置期间逸出、存在健康和环境风险。最后,对于通过增材制造获得的零件,有必要去除在制造期间已经融化的残余粉末。这是通过刷子和吸尘器完成的,但这是不够的。另外,在一些情况下,只要已经省略此步骤且零件已进行热处理,就不可能再去除由于热效应而烧结到零件的粉末了。

4.为了完全发挥增材制造零件的性能,因此去除表面粗糙度和表面上存在的残余粉末晶粒是必不可少的。出于此目的,已知使用基于刚玉颗粒的喷射技术来减小粗糙度。此技术由在压力下将刚玉颗粒投射到待处理的零件的表面上组成。此技术减小粗糙度,但存在对零件造成污染的显著风险。这是因为在刚玉颗粒与零件的表面碰撞时,刚玉颗粒可嵌入在零件的表面中。结壳率约为所投射的刚玉颗粒的体积的5%。零件的表面上的这些刚玉颗粒的存在具有与粉末晶粒相同的不利影响,且可对零件的机械特性具有影响。

5.替代地,干冰颗粒可在压力下投射到零件的表面上以在热处理之前从零件的表面去除粉末晶粒。术语“干冰”是指呈固态形式时的二氧化碳co2。其具有直接蒸发而不融化、从固态过渡到气态而不经过液态的性质。此技术类似于喷砂,且归因于干冰颗粒的硬度而允许减小粗糙度或去除粉末晶粒。干冰相比常规喷射技术的优点在于其在由于碰撞产生的热能引起的碰撞之后升华。干冰颗粒立即变成气体且蒸发到大气中。因此,不同于所投射刚玉颗粒可嵌入在零件的表面中的常规喷砂,干冰颗粒并不存在污染的风险且保持零件清洁。干冰的硬度允许使零件表面上的粉末晶粒松散并且去除残余粉末,而不会在零件的表面上留下任何残余物。

6.技术问题:

7.基于使用干冰颗粒的喷射对于在零件已进行过热处理时去除残余粉末不够有效。这是因为残余粉末在烧结现象的热效应下聚结在零件的表面上。然后在单独使用干冰喷射的情况下将无法将其去除。

8.因此,本发明涉及一种新的喷射介质,其允许去除粗糙度并且去除通过增材制造或任何其它技术获得的零件的表面上存在的粉末晶粒和残余粉末。确切地说,所提出的新

的喷射介质在去除残余粉末时有效,甚至在先前已对零件进行热处理时也是如此。与现有技术的喷射介质相比,新的喷射介质因此增加了清洁效率,同时保持零件的完整性。

技术实现要素:

9.提出一种通过使用喷射介质来清洁和处理零件的外部表面的方法,所述喷射介质包含第一冰颗粒和硬度在2000与2500hv之间的第二颗粒,第二颗粒嵌入在第一颗粒的表面和体积中,所述方法包含产生喷射介质流并且朝向待处理的零件表面上的区域投射的步骤,调整颗粒的投射速度以便避免第一颗粒碰撞零件的表面时第二颗粒与第一颗粒之间分离。

10.形成保护遮栏的第一颗粒的存在意味着第二磨料颗粒不再可能直接嵌入在零件的表面中。接着在干冰升华或普通冰融化之后释放磨料颗粒,从而保持零件清洁。

11.因此,不同于磨料颗粒可通过在喷射之后嵌入在零件表面中而污染零件表面的常规喷射介质,新介质保持清洁表面,其没有喷射介质中固有的任何固体元素,从而使得已清洁且已处理的表面不留残余物。

12.本发明可有利地由个别地或以其任何技术上可能的组合获得的以下特征补充:

[0013]-第一颗粒为温度在-10℃与-20℃之间的水冰颗粒,

[0014]-第一颗粒为温度在-60℃与-80℃之间的干冰颗粒,

[0015]-第二颗粒相对于第一冰颗粒按体积记的的比例在20%与40%之间,优选地在20%与30%之间,

[0016]-第二颗粒为刚玉颗粒,

[0017]-第一颗粒的直径在1mm与50mm之间,优选地在20mm与30mm之间,-第二颗粒的直径在0.01mm与0.5mm之间,优选地在0.1mm与0.2mm之间。

[0018]

根据本发明的实施例,投射速度在10m/s与290m/s之间,优选地在100m/s与150m/s之间。

[0019]

本发明的另一方面涉及一种用于制造如上文所定义的喷射介质的方法,其包含以下步骤:

[0020]-供应液态二氧化碳;

[0021]-使液态二氧化碳膨胀到大气压以形成干冰雪;

[0022]-将第二颗粒撒在干冰雪上;

[0023]-混合整体以获得第一混合物;

[0024]-压缩第一混合物以形成干冰固体,其中刚玉颗粒嵌入在所述固体的表面和体积中;

[0025]-通过板挤压所述固体以便获得圆柱体;

[0026]-切割所述圆柱体以获得具有所要尺寸的第一干冰颗粒。

[0027]

本发明可有利地由个别地或以其任何技术上可能的组合获得的以下特征补充:

[0028]-引入到干冰雪中的第二颗粒的量相对于第一冰颗粒按体积记在20%与40%之间,优选地在20%与30%之间,

[0029]-第二颗粒为刚玉颗粒。

附图说明

[0030]

其它特征、细节和益处将根据阅读下文的详细描述且根据对附图的分析而出现,在附图上:

[0031]

[图1]示意性地示出对通过增材制造获得的零件进行表面处理的方法中所使用的根据本发明的实施例的喷射介质;

[0032]

[图2]示出经过处理后零件的已处理表面的状态,其中嵌入了第一干冰颗粒;

[0033]

[图3]示出第一干冰颗粒融化后零件的已处理表面的状态。

具体实施方式

[0034]

下文的图式和描述主要含有明确性质的元件。因此,其不仅可用来改进本发明的理解,而且在适当时有助于其定义。

[0035]

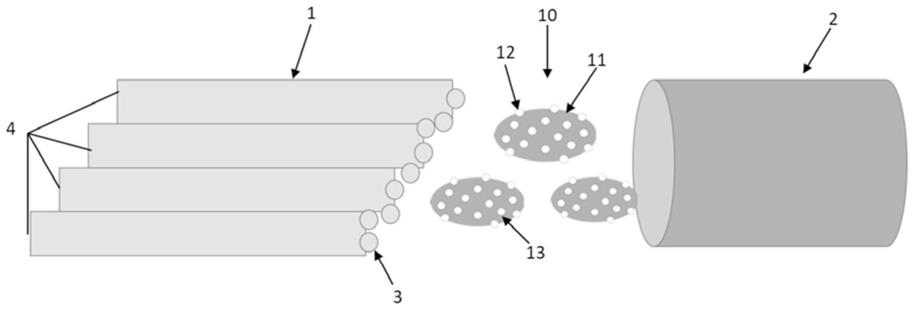

图1示意性地说明根据本发明的一个实施例的新的喷射介质10。通过合适的装置2(例如枪)在压缩空气流中朝向例如通过增材制造获得的粗糙零件1的待处理的表面投射介质。

[0036]

粗糙零件1由形成阶梯的一连串层4组成。另外,粉末3在阶梯的表面上聚结。

[0037]

介质10包含许多第一冰颗粒11和嵌入在第一颗粒的表面和体积中的第二磨料颗粒12。

[0038]

在本发明的一个实施例中,第一冰颗粒为从液态co2获得的干冰颗粒。干冰颗粒在与零件表面接触时升华并蒸发为气体,从而不留残余物。

[0039]

在本发明的一个实施例中,干冰颗粒呈棒状(所谓的球粒)形式,其长度在1mm与60mm之间且直径在1mm与50mm之间,优选地在20mm与30mm之间。其还可为椭圆形形状,如在图1中展示的实例中。

[0040]

有利地,第一干冰颗粒的温度在-60℃与-80℃之间。

[0041]

在一个实施例中,第一冰颗粒还可以是从冷冻水获得的水冰颗粒。将冰颗粒投射到零件的表面上,并且在与表面接触时在热效应下融化,所得液体蒸发,从而不留残余物。第一颗粒为温度在-10℃与-20℃之间的水冰颗粒。

[0042]

已知将干冰颗粒投射到零件中待处理的表面上以执行干冰清洁。表面处理和清洁的有效性是基于三种效应的组合:

[0043]-由于干冰颗粒在碰撞零件的瞬间的动能引起的机械效应;

[0044]-由于颗粒温度引起的热效应,残余物变脆并且收缩;

[0045]-由干冰的升华产生的爆炸效应,从而使残余物脱落。

[0046]

然而,单独使用干冰颗粒的处理在减小粗糙度和/或去除在先前已热处理的零件的表面上已聚结的粉末方面并不有效。本发明的作者已发现借助于新的喷射介质解决此问题的方式,新的喷射介质将干冰颗粒与嵌入在干冰颗粒的表面和体积中的硬度在2000hv与2500hv之间的磨料颗粒组合。

[0047]

此新介质将上文所提及的干冰颗粒的效应与第二颗粒的磨料能力组合以减小粗糙度且去除聚结粉末。

[0048]

另外,形成保护遮栏的干冰颗粒的存在意味着磨料颗粒不再可能直接嵌入到零件的表面中。其由在喷射之后嵌入在已处理零件的表面中的干冰颗粒承载,如图2中所展示。

接着在干冰升华或普通冰融化之后释放出磨料颗粒,从而保持零件清洁。

[0049]

因此,不同于磨料颗粒喷射后嵌入在零件表面中从而污染零件表面的常规喷射介质,新的介质保持清洁表面,如图3中所说明,其没有喷射介质中固有的任何固体元素,从而使得已清洁且已处理的表面不留残余物。

[0050]

根据本发明,第二磨料颗粒的硬度优选地在2000hv与2500hv之间。

[0051]

其直径在0.01mm与0.5mm之间,优选地在0.1mm与0.2mm之间。

[0052]

优选地,第二颗粒包含刚玉颗粒。

[0053]

有利地,第二颗粒的第二颗粒的比例相对于第一冰颗粒按体积记在20%与40%之间,优选地在20%与30%之间。

[0054]

现将描述制造包含第一干冰颗粒和嵌入在第一颗粒的表面和体积中的第二磨料颗粒的新的介质的方法。

[0055]

方法的第一步骤在于通过壳体中所含有的液态二氧化碳膨胀而获得co2雪。将加压的液态co2引入到壳体中。壳体内部的压力处于或接近大气压。加压的液态co2流伴随着温度下降在壳体内部进行膨胀,以形成固态co2雪。

[0056]

在第二步骤中,将刚玉颗粒或硬度在2000hv与2500hv之间的其它磨料颗粒撒在干冰雪上,并与co2雪混合以获得第一混合物。

[0057]

在第三步骤中,接着将此第一混合物注入到压实和挤压构件中以形成co2的压实的固体混合物,其中刚玉颗粒嵌入在固态co2中。

[0058]

在第四步骤中,压实的固体接着通过挤压板按压形成圆柱体,所述圆柱体细分成干冰棒或球粒,其中刚玉颗粒嵌入在干冰球粒的表面和体积中。

[0059]

现将描述使用本发明的喷射介质对零件进行表面处理的方法的实例,假设第一颗粒为干冰颗粒。

[0060]

其包含(无关于第一颗粒的类型)产生喷射介质流且朝向零件的待处理的表面的区域投射的步骤。在压缩空气的作用下,将干冰的第一颗粒或球粒加速到预定速度。调整此速度以便避免在投射阶段期间和在第一颗粒碰撞零件表面时第二颗粒与第一颗粒之间分离。投射速度在10m/s与290m/s之间,优选地在100m/s与150m/s之间。进行测试以确定最佳速度。

[0061]

在开始处理和清洁零件的表面之前,必须预定参数:第一和第二干冰颗粒的尺寸、喷射装置喷嘴的出口处的投射速度、投射压力和投射速率。

[0062]

投射速率在10kg/h与100kg/h之间。

[0063]

因此,如果第一颗粒为干冰颗粒,那么由于高速以及-60℃与-80℃之间的低温,杂质将冻结并且出现裂纹。球粒穿透此裂纹、爆裂并且因此使沉积物松散开。此干冰清洁效应与嵌入在干冰球粒中的磨料颗粒的磨料作用组合以从已热处理的零件的表面去除烧结粉末。

[0064]

干冰球粒和磨料颗粒的组合作用从已热处理的零件的表面去除聚结和烧结粉末,从而在所述操作之后保持零件清洁。

[0065]

工业应用

[0066]

本发明可尤其应用于清洁和处理零件,确切地说,通过增材制造获得的零件的领域以去除针对增材制造的粗糙度和粉末残余物。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1