利用氢气的直接还原工艺的制作方法

1.本公开内容总体上涉及直接还原(dr)和炼钢领域。更具体地,本公开内容涉及用于将利用天然气的dr工艺如米德雷克斯(midrex)工艺等转化为利用天然气(ng)和氢气(h2)的可变化(可变的或变化的,variable)混合物的dr工艺的方法和系统,这导致具有降低的碳含量的直接还原铁(dri)和更低的总二氧化碳(co2)排放。

背景技术:

2.当前的midrex ng和类似工艺采用高度优化的重整器以由ng生成合成气用于还原铁矿石。这样的工艺由于ng中碳的存在而排放大量的co2。因为不同的地区寻求减少其co2排放,所以寻求对钢铁行业的部分进行脱碳的具体努力。一种这样的努力是用h2替代原料ng。尽管存在这样做的其他方法和系统,但是大部分需要对还原气源和设备二者的完全前期更换。这对采用h2作为还原气源造成了相当大的限制,因为h2还不是经济上可行的,并且在h2供应的时间线和成长性方面存在明显的不确定性。一个主要挑战是h2供应可能会经受可再生能源如太阳能和风能的波动。在这些条件下,标准的midrex和类似的装置流程不能用于以h2操作而没有明显影响dri品质、限制重整器寿命并且降低催化剂稳定性。因此,要解决的问题包括:以间歇的h2供应操作常规的dr ng装置;有效地将现有的dr ng装置转变为基于h2的还原;以及在这样的转变期间保护设备。

技术实现要素:

3.在一个例示性实施方案中,本公开内容提供了一种直接还原方法,其包括:在重整器(重整装置,reformer)上游将可变化量的天然气、氢气和无碳氧化气体(carbon-free oxidizing gas)添加到原料气流(进料气体流,feed gas stream)中;在所述重整器中重整所述原料气流以形成重整气流(reformed gas stream),和将所述重整气流输送到竖炉中,其中使用所述重整气流将金属矿石材料还原为直接还原的金属材料。所述原料气流包括从所述竖炉再循环的炉顶气流(顶部气体流,top gas stream)。任选地,所述方法还包括对所述炉顶气流进行湿法洗涤和进行压缩中的一种或多种。任选地,所述方法包括在所述重整器以及设置在所述重整器上游的预热器的上游将可变化量的所述天然气、所述氢气和所述无碳氧化气体添加到所述原料气流中。任选地,所述无碳氧化气体包括水蒸气(steam)。任选地,所述方法还包括控制所述水蒸气的流量以保持0.74以下的所述原料气流的最大k-因子值(maximum k-factor value)。任选地,对所述可变化量的氢气进行选择以替代按燃料值计20-90%的所述天然气。备选地,对所述可变化量的氢气进行选择以替代按燃料值计30-70%的所述天然气。基于可用的氢气供应来选择所述可变化量的氢气。任选地,基于来自可再生氢气源的所述可用的氢气供应来选择所述可变化量的氢气。

4.在另一个示例性实施方案中,本公开内容提供了一种直接还原系统,其包括:外部气体源,所述外部气体源能够操作(可操作,operable)用于在重整器上游将可变化量的天然气、氢气和无碳氧化气体添加到原料气流中,所述重整器能够操作用于重整所述原料气

流以形成重整气流,以及竖炉,所述竖炉能够操作用于接收所述重整气流并且使用所述重整气流将金属矿石材料还原为直接还原的金属材料。所述原料气流包括从所述竖炉再循环的炉顶气流。任选地,所述系统还包括能够操作用于湿法洗涤的湿法洗涤器和能够用于压缩所述炉顶气流的压缩机中的一个或多个。任选地,所述外部气体源能够操作用于在所述重整器以及设置在所述重整器上游的预热器的上游将可变化量的所述天然气、所述氢气和所述无碳氧化气体添加到所述原料气流中。任选地,所述无碳氧化气体包括水蒸气。任选地,所述系统还包括流动控制器,所述流动控制器能够操作用于控制所述水蒸气的流量以保持0.74以下的所述原料气流的最大k-因子值。任选地,对所述可变化量的氢气进行选择以替代按燃料值计20-90%的所述天然气。备选地,对所述可变化量的氢气进行选择以替代按燃料值计30-70%的所述天然气。基于可用的氢气供应来选择所述可变化量的氢气。任选地,基于来自可再生氢气源的所述可用的氢气供应来选择所述可变化量的氢气。

5.氢气和天然气比率由用于以指定产品品质生产dri的总能量需求和氢气的可用性来决定。被控制的典型产品品质是金属化百分比,即作为总铁的重量百分比的金属铁的量,以及产品碳,即以重量百分比计的产品中的碳的量。要求入口进料中的足够气流来确保保持还原气品质,并且满足炉中的能量需求,从而驱动还原反应以实现金属化。金属化百分比是主要驱动因素,因为其决定从铁氧化物中除去氧所需的还原剂的量。总过程能量需求(包括碳添加)占所需能量的~70%。剩余的~30%主要是来自各个过程步骤如在炉顶气洗涤器处或来自烟气烟囱的显热损失。天然气和氢气流量的组合和选择将取决于氢气的可用性、与co2排放相关的成本和所期望的产品碳。

附图说明

6.参照各个附图对本公开内容进行举例说明和描述,其中在合适的情况下相同的标号用于表示相同的系统部件/方法步骤,并且其中:

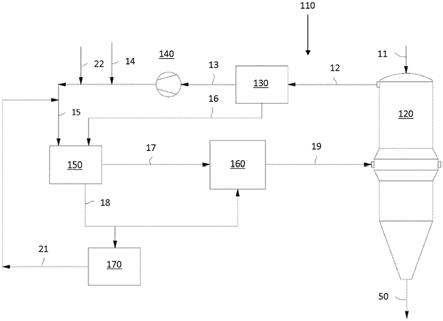

7.图1是示出了本公开内容的基于h2的直接还原方法的一个实施方案的示意图;以及

8.图2是用于水-碳反应的k-因子曲线。

具体实施方式

9.本公开内容总体上涉及改善用于还原铁矿石的midrex ng及类似工艺。本文描述的总体工艺对相关装置提供改进,其允许用于还原气原料的燃料气体源的运行中改变。在一个例示性实施方案中,根据h2可用性的时刻变化将h2气体与ng可互换地进料到工艺中。这种工艺与被设计用于特定燃料组合物的其他工艺形成对比。

10.现在具体地参照图1,在一个例示性实施方案中,提供了本公开内容的dr方法110的流程图。铁氧化物11经由竖炉120的顶部进入,在那里其由与h2和一氧化碳(co)的反应而还原为dri。dri经由重力作为冷dri(cdri)、热dri(hdri)、热压铁(hbi)等50离开竖炉。这些过程对于本领域普通技术人员来说是熟知的,并且在此不更详细地进行描述。温度为约350℃的低压废还原气12(也称为炉顶气)从竖炉120的顶部离开,并且被传送至湿法洗涤器130以除去灰尘和携带的细粒。在除尘后,炉顶气12被分成两个流:工艺气体13和炉顶气燃料16。工艺气体13被再循环并且在压缩机140中被压缩至约2.0bar g的压力(温度为约150

℃)。然后将ng 14、h2 22和水蒸气21添加到工艺气体13中。ng 14的温度为约25℃,h2 22的温度为约25℃,并且水蒸气21的温度为约300℃。将此原料气15在热回收单元150中预热到约560℃的温度,并且将经预热的原料气17传送至重整器160。将压力为约1.8bar g且温度为约950℃的重整气19传送至竖炉120。使用炉顶气燃料16作为用于重整器160或任选的水蒸气锅炉170的燃烧器燃料18。在此例示性实施方案中,虽然在热回收单元150上游将外部气体14、22和21添加到原料气15中并且混合到原料气15中,但是也可以在热回收单元150下游并且在重整器160上游将它们进料到经预热的原料气流17中。水蒸气21的流量基于在重整器160入口处的经预热的原料气流17的入口化学组成进行控制,并且根据h2 22的可用性进行调整。

11.这里,在重整器160入口处的经预热的原料气流17的优选化学组成是氢气、一氧化碳、二氧化碳、水和天然气的混合物,其温度为约450-600℃且压力为约1.6

–

1.9bar g。在重整器160出口处的重整气19的优选化学组成主要是氢气和一氧化碳,其气体品质为》10、温度为约850

–

1000℃且压力为约1.7

–

2.0bar g。添加到原料气15中的ng 14的量基于用于以指定生产率和品质生产dri的总能量需求。同样,添加到原料气15中的h2 22的量基于氢气源的可用性以及用于以指定生产率和品质生产dri的能量需求。同样,添加到原料气15中的水蒸气21的量基于用于防止在重整器入口处的碳降解的化学组成需求。这些外部气体14、22和21的添加是可变化的,并且通常可以基于化学组成偏好和h2 22可用性而波动。天然气14和氢气22的进料混合物组成由还原过程的总能量需求以及在较小程度上调整产品碳所需的流量决定。对于常规的基于天然气的方法,所需的能量为约2.5净gcal/吨产品。对于小的氢气输入变化,1mol的氢气替代大约0.3mol天然气,这是因为它们的净热值不同,氢气的净热值为2500kcal/nm3,而天然气的净热值为8500kcal/nm3。然而,当氢气输入随着完全范围替代增加时,不再需要能量用于天然气的重整,并且在完全替代的情况下总需求接近约1.8净gcal/吨产品。例如,440nm3氢气/吨产品的流量能够供应用于生产一吨dri的新总能量需求的~50%。剩余的~50%能量由流量为~140nm3天然气/吨产品的天然气供应。可以根据氢气的时刻可用性经由类似方式选择其他比率。除了还原能量需求以外,还存在一些使用天然气的子系统。最重要的是为了实现所需产品碳而添加的天然气。一个示例性子系统是过渡区天然气添加,或在环形风管(围管,bustle)下方直接添加到竖炉中的天然气。过渡区天然气流量可以根据所需产品碳、固体进料渗碳特性和炉操作从10

–

60nm3天然气/吨产品大幅变化。为了保持所期望的产品碳,甚至在将氢气添加到过程中时也需要类似范围的天然气。因为碳沉积取决于甲烷和co浓度,所以在一些情况下,在这些系统中可以增加天然气进料以维持相同的产品碳。通常,这种作用典型地在较高的天然气替代率下发生。热回收效率也影响所需的总能量,并且因此影响原料气混合物的选择。通常,由于固定在适当位置的设备,热回收的效率随着更高的氢气添加替代天然气进料而改变。之后在方法公开内容中详细讨论向常规midrex ng工艺中的氢气添加的影响。

12.本公开内容的方法相对于常规还原方法具有重要的优势。常规ng方法需要对进料流量和组成的严密控制。突然的变化可能对装置具有极端的影响:在竖炉中的聚集、重整器管道降解等。这之中最显著的是催化剂的灾难性失活,其在碳沉积到催化剂上并且物理地分解催化剂时发生。

13.在本公开内容中,水蒸气(water vapor)到原料气中的受控引入缓解上述影响,同

时使对产品铁品质的破坏最小化。这有效允许在还原原料气源(例如ng和h2)中的一种或两种的可用性不恒定时可以同时使用多种变化的还原原料气源。其正面效果包括帮助现有的基于ng的还原技术实现利用来自可再生源的h2作为一种用于减少co2排放的方法。本公开内容可以用于不同的场合,如:具有可变化生产率的h2源,如基于太阳能或风能的h2产生;或固定h2生产的逐步实施,如电解。这允许在现有的基于ng的装置可以使用的燃料源方面的灵活性;具体地,来自其中供应将基于每日变化而改变的绿色来源如太阳能或风能的h2。

14.对于基于ng的铁还原方法,ng通常被重整为合成气,该合成气进而与铁氧化物反应生成dri。基本的甲烷重整反应为:

[0015][0016][0017]

原则上,这意味着h2可以直接替代过程原料气中的ng。然而,需要考虑对于重整器中的碳沉积的亲和性。具有较高碳含量的气体可能导致更多的沉积机会,但是仅这一方面不足以决定碳形成。在不同的碳反应中,以下是供考虑的最相关反应:

[0018][0019][0020]

由于式(4),h2或co的存在提高了碳的有利性。另一方面,水阻止碳的形成。co2倾向于对改变碳有利性几乎没有影响,因为其与甲烷反应生成co,由此抵消了其作为氧化剂的响应。对于式(4),如通过活度定义的平衡常数为:

[0021][0022]

根据商业经验,midrex已开发了如式(6)中所定义的平衡常数的简化形式。被称为k-因子的该式定义如下,其中xi是气体i在气体组合物中的相应mol%,并且不包括系统压力项:

[0023][0024]

该式有助于确定碳沉积的可能性。通常,通过商业经验和研究,装置已能够以大约0.5的k-因子(其理论最大值为0.74)操作。

[0025]

对于常规技术,重整器入口在其中热力学上有利于碳沉积的区域内操作。这种操作方法要求对入口气体的温度和组成精细控制以防止发生碳沉积。催化剂经历硫钝化过程以降低其在管入口处(在那里由于较低的温度而严重有利于碳反应)的活性。较低的活性允许原料气可以保持不平衡,直到气体被充分加热而不再有利于碳沉积。因为体系是不平衡的,所以为了重整器的安全操作,必须单独评价每个碳反应。根据商业经验,式(4)是最大限制性的。如先前提到的,并且如图2所示的,对于基于ng的流程,midrex重整器以0.5的k-因子(虚线)操作。通过在图2的《650℃区域(其是原料气预热的典型温度区域)中的平衡,有利于碳沉积区域。

[0026]

这些因素的组合意味着当添加h2以部分地替代ng时,必须进行特别的考虑。添加外部h2进一步推动反应朝向碳沉积。抵消其的唯一方式是在重整器入口处具有更高的水含量。

[0027]

在常规方法中,水含量由在工艺气体洗涤器处的饱和条件决定。在那里,使用工艺用水对来自炉顶气的过量水进行除尘、冷却和冷凝。由于系统内的限制,操作温度典型地在55

–

65℃的范围内。这限制了工艺气体中存在的水的量,其进而限制了可以添加并实现低于0.7的k-因子的h2的量。为了在所有h2添加范围内安全地操作,与可以由常规洗涤器操作条件实现的相比,需要添加更多的水。因此,在没有在重整器处的不利影响的情况下,常规的midrex ng流程可以处理的最大量为200nm3的h2/吨生产到工艺回路的dri。这仅表示在传统方法中替代按燃料值计约20%ng。常规技术还可以在富h2侧上操作,替代550

–

650nm3的h2/吨dri,或按燃料值计用h2替代大约70%的ng。然而,这仅可以在用于改进现有设备的漫长停机之后进行。剩余30%的装置燃料用于对重整器燃烧器进料,但是该燃料难以替代。炉中使用的燃烧器对气体的分子量敏感,并且难以减少,这限制了在该区域中的燃料灵活性。

[0028]

在本公开内容的一个例示性实施方案中,水蒸气产生系统将物流直接添加到工艺气体中。这种水蒸气添加允许直接保持原料气水组成,与炉顶气洗涤器灰尘去除需求无关。通过这种包含,与常规方法不同,本公开内容可以根据来自外部供应的可用性在低、中和高h2添加之间自由变化。这在图1中示出,其具有水蒸气产生系统。水蒸气需求是低压水蒸气(5bar g),其温度》160℃。如果这样的水蒸气的任何外部源是可用的,则不需要水蒸气产生系统。图1中的位置是水蒸气添加的优选位置;在工艺气体压缩机下游且在重整器上游,但是只要水蒸气在重整器上游添加并且实现良好的混合,则添加就是可接受的。水蒸气添加允许此实施方案可以提供足够的水以产生稳定的k因子值,即使氢气添加超过200nm3的氢气/吨产品也如此。另外,用于水蒸气阀的控制动作允许对水含量的快速且精确的控制,以充分利用全天中h2可用度的变化。

[0029]

本公开内容需要对设备设计和控制要求的额外改变。具体地,工艺气体压缩机和热回收单元受到很大影响。这些问题的解决方案在现有技术中已经存在,并且在此值得提及。随着h2添加,还原反应变得更加吸热。在用于实现相同dri品质(金属化、碳等)的固定能量需求的情况下,与通过由于co还原反应的反应热通常提供的相比,炉中的吸热h2反应需要更多的显热。这意味着随着h2添加,还原气流量需要增大,因为还原气温度受固体材料(dri)可以处理的温度典型地《900℃是在聚集成为问题之前的最大可实现床温度)限制。这进而意味着将需要工艺气体压缩机来处理更大的还原气流量,以及在将h2添加到流程中时工艺气体分子量的变化。此外,由于分子量之间大的差异,还需要考虑,尤其是离心型压缩机的操作。在工艺气体压缩机下游添加的水蒸气将会摆脱用于该单元的总气体流量需求。

[0030]

装置热回收由于来自重整器的烟气减少而受影响。此影响的主要驱动因素是在添加外部氢气时,需要较少的重整。净结果是燃料气流量(燃烧后炉顶气燃料和燃烧器天然气)随着氢气添加而降低。这对热回收单元的可回收废热的量具有大的影响。热回收单元是一系列管式换热器,每个换热器都具有固定的传热系数和面积。随着烟气流量降低,可回收废热的量也降低,因此,由于固定的传热几何结构,对各过程流如原料气的预热也降低。在常规midrex ng方法和热回收设计中的一个主要考虑是保持烟气烟囱温度》180℃,理想地高于250℃,以保护下游设备如热风扇免受酸性气体如h2so4(其可能在这些较低温度下形成)的不利影响。当将h2添加到流程中时,仍需要这种考虑,因为硫在还原过程中从固体产品中除去,所以这些酸性气体反应仍可能发生。改变设备的热回收件的燃料源的解决方案包括单独的束旁路或稀释空气以保持适当的束和烟囱温度。

[0031]

如果现有设施想要利用经由外部h2减少co2排放,则在基于ng的还原和基于h2的还原之间的过渡期需要独特的考虑。当前的实施方案考虑了这些类型的过程和设备限制以充分利用向常规midrex ng装置等的h2添加。本公开内容允许常规midrex ng流程等可以以间歇的氢气可用性操作,具有转化为完全基于h2的还原能力的可能性。

[0032]

尽管在本文中参照其示例性实施方案和具体实施例说明并描述了本公开,但是对本领域普通技术人员会显而易见的是,其他实施方案和实施例可以发挥类似的功能和/或实现类似的结果。所有此类等同实施方案和实施例都在本发明的精神和范围内,并且由此被考虑,并且旨在被所附非限制性权利要求覆盖用于所有目的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1