在其中心区域处具有优异的低温应变时效冲击韧性的高强度超厚钢和用于制造其的方法与流程

1.本公开涉及在其中心区域中具有优异的低温应变时效冲击韧性的高强度超厚钢材和用于制造其的方法。

背景技术:

2.近来,在诸如国内外船舶的结构的设计中需要开发超厚高强度钢材,并且当在设计结构中使用高强度钢材时,由于结构形式的重量减轻,可以获得经济效益,并且还可以减小板的厚度,使得可以同时确保加工和焊接工作的容易性。此外,为了提高船舶的运输效率,已经尝试运行极地航线,并且在这种情况下,预期对可以保证在-60℃下的冲击韧性的保证低温韧性的高强度超厚材料,而不是保证在-40℃下的冲击韧性的一般钢材,的需求可能增加。

3.然而,通常,在高强度钢材的情况下,由于在超厚材料的制造期间,由于总压下率的降低,在整个组织中可能未发生足够的变形,因此组织可能变粗,并且特别地,在中心区域的情况下,可能形成粗的奥氏体组织,使得淬透性可能增加,并且可能难以保证中心区域的冲击韧性。

4.此外,当制造船舶时,对于钢材,可以不按原样使用原始板材形式,并且可以通过变形将钢材加工成船体形式。当将这样的变形施加至钢材时,由于变形,冲击韧性可能降低。此外,诸如碳和氮的元素可能在转变之后随时间而进入由转变产生的位错,并且由于强度的增加,冲击韧性可能进一步劣化。为了保证该现象,在钢材被开发之后并经各船级社认证时,在基础材料的试验项目中可以包括测量在5%的应变之后在250℃下热处理1小时之后的冲击韧性的应变时效冲击试验。因此,在可以保证低温韧性的船舶用超厚高强度钢材的情况下,可能需要保证基本冲击韧性和变形时效冲击特性,而为了保证超厚材料的甚至中心区域的变形时效冲击,可能需要显著改善中心区域的显微组织,这可能是成问题的。

5.因此,在500mpa或更大的高强度钢材中,可能需要通过控制1/4t和1/2t区域基础材料的冲击韧性以及中心区域的显微组织来改善中心区域的变形时效冲击韧性。

技术实现要素:

6.技术问题

7.本公开的一个方面是提供在其中心区域中具有优异的低温应变时效冲击韧性的高强度超厚钢材和用于制造其的方法。

8.技术方案

9.本公开的一个实施方案提供了在其中心区域中具有优异的低温应变时效冲击韧性的高强度超厚钢材,所述高强度超厚钢材以重量%计包含:0.02%至0.06%的c、1.8%至2.2%的mn、0.7%至1.1%的ni、0.2%至0.5%的mo、0.005%至0.03%的nb、0.005%至0.018%的ti、80ppm或更少的p、20ppm或更少的s、以及余量的fe和不可避免的杂质,其中在

厚度(t)方向上的3/8t至5/8t区域中通过ebsd测量的具有15度或更大的大晶界角的晶粒的平均晶粒尺寸为15μm或更小。

10.本公开的另一个实施方案提供了用于制造在其中心区域中具有优异的低温应变时效冲击韧性的高强度超厚钢材的方法,所述方法包括:将钢坯再加热至1000℃至1080℃的温度,所述钢坯以重量%计包含:0.02%至0.06%的c、1.8%至2.2%的mn、0.7%至1.1%的ni、0.2%至0.5%的mo、0.005%至0.03%的nb、0.005%至0.018%的ti、80ppm或更少的p、20ppm或更少的s、以及余量的fe和不可避免的杂质;通过在850℃至1050℃的温度下对经再加热的钢坯进行粗轧来获得棒材;通过在700℃至800℃的温度下以大于60%的总压下率对棒材进行精轧来获得热轧钢材;以及以3℃/秒或更大的冷却速率将热轧钢材冷却至500℃或更低的温度。

11.有益效果

12.根据本公开的一个方面,提供了在其中心区域中具有优异的低温应变时效冲击韧性的高强度超厚钢材和用于制造其的方法,所述高强度超厚钢材可以具有500mpa或更大的屈服强度,并且在厚度的中心区域的应变时效冲击试验期间可以具有-60℃或更低的转变温度。

具体实施方式

13.在下文中,将描述本公开的钢材的一个实施方案。首先,将描述本公开的合金组成。除非另有说明,否则以下描述的合金组成的单位可以为重量%。

14.c:0.02%至0.06%

15.c可以是本公开中用于确保基本强度的最重要元素,因此,c可能需要以适当范围内包含在钢中。然而,当c的含量超过0.06%时,在应变时效冲击试验期间大量的c可能被固定至位错,并且强度可能增加,使得应变时效冲击韧性可能降低,而当含量小于0.02%时,强度可能降低。因此,c的含量可以优选在0.02%至0.06%的范围。c的下限可以更优选为0.024%,甚至更优选为0.028%,并且最优选为0.3%。c的上限可以更优选为0.058%,甚至更优选为0.054%,并且最优选为0.05%。

16.mn:1.8%至2.2%

17.mn可以是用于通过固溶强化和淬透性改善来改善强度的有用元素,并因此,可能需要添加1.8%或更多的mn以满足本公开中获得的500mpa或更大的屈服强度。然而,当含量超过2.2%时,淬透性可能过度增加,使得可能促进粗的上贝氏体和马氏体的形成,使得中心区域的应变时效冲击韧性可能大大劣化。因此,mn含量可以优选在1.8%至2.2%的范围。mn的下限可以更优选为1.83%,甚至更优选为1.86%,并且最优选为1.9%。mn的上限可以更优选为2.17%,甚至更优选为2.14%,并且最优选为2.1%。

18.ni:0.7%至1.1%

19.ni可以促进位错的交叉滑移并且可以改善冲击韧性和淬透性,并因此,ni可以是改善强度的重要元素。为了改善屈服强度为500mpa或更大的高强度钢中的中心区域的应变时效冲击韧性,可以以0.7%或更多添加ni。然而,当含量超过1.1%时,淬透性可能过度增加,并且可能形成大量的低温转变相,使得韧性可能降低,并且制造成本可能增加,这可能是成问题的。因此,ni含量可以优选在0.7%至1.1%的范围。mn含量可以优选在1.8%至

2.2%的范围。ni的下限可以更优选为0.73%,甚至更优选为0.76%,并且最优选为0.8%。ni的上限可以更优选为1.07%,甚至更优选为1.03%,并且最优选为1%。

20.mo:0.2%至0.5%

21.mo可以是用于通过改善淬透性来改善强度的重要元素,并且可以是与强度改善相比韧性降低较少的合金元素,优选地,可以添加0.2%或更多的mo以确保高强度钢的屈服强度为500mpa或更大。然而,当含量超过0.5%时,淬透性可能过度增加,并且可能形成大量的低温转变相,使得韧性可能降低。因此,mo含量可以优选在0.2%至0.5%的范围。mo的下限可以更优选为0.23%,甚至更优选为0.26%,并且最优选为0.3%。mo的上限可以更优选为0.48%,甚至更优选为0.44%,并且最优选为0.4%。

22.nb:0.005%至0.03%

23.nb可以以nbc或nbcn的形式析出,并且可以改善基础材料的强度。此外,在再加热至高温期间溶解的nb在轧制期间可以以nbc的形式非常细地析出,可以防止奥氏体的再结晶,并且可以使组织细化。为了获得上述效果,优选地,可以添加0.005%或更多的nb。然而,当nb超过0.03%时,可能在钢材的角部中产生脆性裂纹,并且可能存在由于形成过多的析出物以及形成大量的马氏体而导致韧性劣化的问题。因此,nb含量可以优选在0.005%至0.03%的范围。nb的下限可以更优选为0.008%,甚至更优选为0.011%,并且最优选为0.015%。nb的上限可以更优选为0.028%,甚至更优选为0.026%,并且最优选为0.025%。

24.ti:0.005%至0.018%

25.ti在再加热期间可以以tin析出,并且可以防止基础材料和焊接热影响区中的晶粒的生长,使得低温韧性可以大大改善,并且可以以0.005%或更多添加ti以有效地析出tin。然而,当含量超过0.018%时,可能发生粗tin结晶,使得低温韧性可能劣化,这可能是成问题的。因此,ti含量可以优选在0.005%至0.018%的范围。ti的下限可以更优选为0.006%,甚至更优选为0.008%,并且最优选为0.01%。ti的上限可以更优选为0.017%,甚至更优选为0.016%,并且最优选为0.015%。

26.p:80ppm或更少

27.p可以是可以在晶界处引起脆性或者可以形成可能导致脆性的粗夹杂物的元素,并且为了改善脆性裂纹扩展抗力,可以优选将其含量限制为80ppm或更少。

28.s:20ppm或更少

29.s可以是可以在晶界处引起脆性或者可以形成可能导致脆性的粗夹杂物的元素。为了改善脆性裂纹扩展抗力,可以优选将其含量限制为20ppm或更少。

30.本公开的剩余部分可以为铁(fe)。然而,在一般制造过程中,可能不可避免地添加有来自原材料或周围环境的不可避免的杂质,并因此,可能无法排除杂质。一般制造过程的本领域技术人员可以知道这些杂质,并因此,在本公开中可以不提供杂质的描述。

31.在本公开的钢材中,在厚度(t)方向上的3/8t至5/8t区域中通过ebsd测量的具有15度或更大的大晶界角的晶粒的平均晶粒尺寸可以优选为15μm或更小。当通过ebsd测量的在厚度(t)方向上的3/8t至5/8t区域中的具有15度或更大的大晶界角的晶粒的平均晶粒尺寸超过15μm时,由于晶粒尺寸粗化,有效晶粒尺寸可能增大,使得冲击转变温度可能升高,并且变形时效冲击韧性可能劣化,这可能是成问题的。

32.同时,本公开的钢材的显微组织可以为包括针状铁素体、粒状贝氏体、上贝氏体的

混合组织。

33.本公开的钢材的厚度可以为5mm至90mm。

34.如上所述提供的本公开的钢材的屈服强度可以为500mpa或更大。此外,在5%的应变和在250℃下进行热处理1小时之后,在应变时效冲击试验中的转变温度可以为-60℃或更低。

35.在下文中,将描述根据本公开的一个实施方案的用于制造钢材的方法。

36.首先,可以将钢坯再加热至1000℃至1080℃的温度。在本公开的钢材的再加热中,加热温度可以优选为1000℃或更高,以使在铸造期间形成的ti和/或nb的碳氮化物成为固体溶质。此外,为了充分地使ti和/或nb的碳氮化物成为固体溶质,可以在1030℃或更高下进行加热。然而,当进行再加热至过高的温度时,中心区域中的奥氏体可能粗化,并因此再加热温度可以优选为1080℃或更低,并且更优选为1070℃或更低。

37.可以将经再加热的钢坯在850℃至1050℃的温度下粗轧,从而获得棒材。可以对如上的经再加热的板坯进行粗轧以调节其形状。通过粗轧,可以获得在铸造期间形成的铸造组织(例如枝晶)的破坏以及通过粗奥氏体的再结晶使晶粒尺寸减小的效果。同时,为了通过充分的再结晶使组织细化,粗轧期间的总压下率可以优选为40%或更大。

38.可以将棒材在700℃至800℃的温度下以大于60%的总压下率精轧,从而获得热轧钢材。在本公开中,可以进行精轧以使棒材的奥氏体组织扁平化并获得位错。精轧可以优选在700℃至800℃的温度下进行,使得可以尽可能地保持施加至中心区域的变形。当精轧温度低于700℃时,在变形期间铁素体可能析出,并且强度和韧性二者均可能降低,这可能是不利的。当温度超过800℃时,颗粒尺寸可能增大,使得冲击韧性可能劣化并且可能无法确保足够的强度,这可能是不利的。精轧温度的下限可以更优选为720℃,甚至更优选为740℃。精轧温度的上限可以更优选为780℃,甚至更优选为760℃。在本公开中,为了在精轧期间使中心区域的颗粒尺寸细化,可以优选应用大于60%的总压下率。精轧期间的总压下率可以更优选为61%或更大,甚至更优选为62%。

39.可以以3℃/秒或更大的冷却速率将热轧钢材冷却至500℃或更低的温度。当冷却速率低于3℃/秒或者冷却停止温度高于500℃时,在本公开中可能无法适当地形成细晶粒,使得可能屈服强度可能为500mpa或更小。

40.发明实施方式

41.在下文中,将通过实施例更详细地描述本公开。然而,需要注意的是,以下实施例仅用于通过示例描述本公开,而不用于限制本公开的范围。这是因为本公开的范围由权利要求中描述的事项和由其合理推断的事项确定。

42.(实施例)

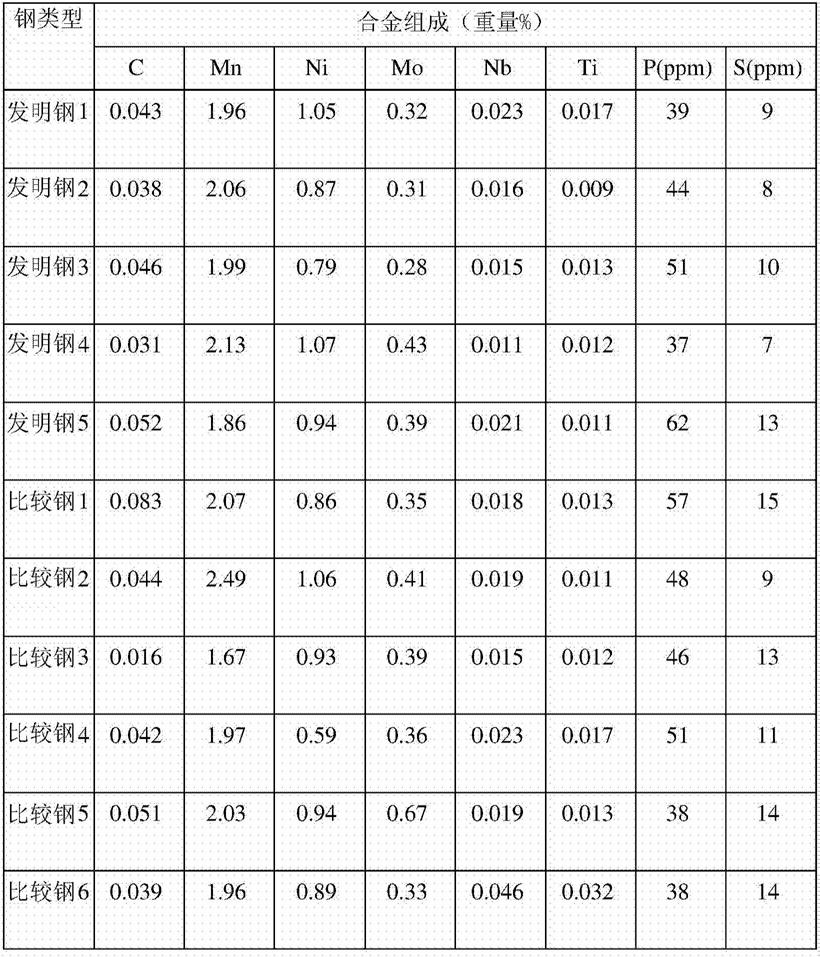

43.制备具有400mm的厚度和下表1中列出的合金组成的钢坯,将其再加热至1040℃至1070℃的温度,在930℃至1020℃的温度范围粗轧,从而获得棒材。将该棒材在表2中列出的条件下精轧,并获得热轧钢材,并且以3.8℃/秒至5.4℃/秒的冷却速率将钢材冷却至491℃至342℃的温度。测量厚度、在厚度(t)方向上的3/8t至5/8t区域中通过ebsd测量的具有15度或更大的大晶界角的晶粒的平均晶粒尺寸、屈服强度和中心区域(3/8t至5/8t)的应变时效冲击转变温度并列于表3中。

44.在这种情况下,中心区域应变时效冲击试验通过如下来进行:从钢材的中心区域

取样,在5%的变形之后在250℃下进行热处理1小时,进行冲击试验,并测量转变温度。

45.[表1]

[0046][0047]

[表2]

[0048][0049]

[表3]

[0050][0051]

在满足本公开中建议的合金组成和制造条件的发明例1至5的情况下,3/8t至5/8t区域的晶粒的平均晶粒尺寸为15μm或更小,并因此,屈服强度为500mpa或更大,以及应变时效冲击转变温度为-60℃或更低。

[0052]

在比较例1和2的情况下,满足本公开中建议的合金组成,但精轧期间的总压下率低,使得中心区域未施加足够的变形,并且未充分形成可以大大影响晶粒尺寸细化的针状铁素体,并且形成大量的粗贝氏体。因此,表明随着晶粒尺寸粗化,3/8t至5/8t区域的晶粒的平均晶粒尺寸超过15μm,并且中心区域的应变时效冲击转变温度超过-60℃。

[0053]

在比较例3的情况下,由于具有高于本公开中建议的c的上限的值,由于高淬透性而形成大量的粗贝氏体相,使得表现出非常高的屈服强度,并且虽然3/8t至5/8t区域的晶

粒的平均晶粒尺寸为15μm或更小,但是在应变时效冲击试验期间,大量的c被固定至位错,使得应变时效冲击转变温度超过-60℃。

[0054]

在比较例4的情况下,由于具有高于本公开中建议的mn的上限的值,由于高淬透性而形成大量的粗贝氏体相,使得表现出非常高的屈服强度,但是3/8t至5/8t区域的晶粒的平均晶粒尺寸超过15μm,并且应变时效冲击转变温度超过-60℃。

[0055]

在比较例5的情况下,由于具有低于本公开中建议的c和mn的下限的值,在中心区域中形成大量的软相例如多边形铁素体,并因此,屈服强度低于500mpa。

[0056]

在比较例6的情况下,由于具有低于本公开中建议的ni的上限的值,虽然3/8t至5/8t区域的晶粒的平均晶粒尺寸为15μm或更小,但是由于韧性因低ni含量而降低,应变时效冲击转变温度超过-60℃。

[0057]

在比较例7的情况下,由于具有高于本公开中建议的mo的上限的值,由于高淬透性而形成大量的粗贝氏体相,使得表现出非常高的屈服强度,但3/8t至5/8t晶粒的平均晶粒尺寸超过15μm,并且应变时效冲击转变温度超过-60℃。

[0058]

在比较例8的情况下,由于具有高于本公开中建议的ti和nb的上限的值,强度由于过度的淬透性和析出物的形成而增加,并且由于因析出强化而导致韧性降低,应变时效冲击转变温度超过-60℃。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1