氧化铝的制备工艺的制作方法

1.本发明涉及制备氧化铝的工艺,特别是涉及源自拜耳法的含铝材料制备高纯度氧化铝的工艺。

背景技术:

2.以下对本发明背景的讨论旨在促进对本发明的理解。然而,应该理解的是,讨论并不是承认所提及的任何材料在本技术的优先权日已发表、已知或属于公知常识。

3.高纯度氧化铝用于广泛的技术应用,包括用作高强度放电灯、led、用于精密光学部件、手持设备、电视屏幕和表盘的蓝宝石玻璃、用于激光器的合成宝石、航天和航空工业中的部件和高强度陶瓷工具的关键材料。其也用于锂离子电池中,充当电池阳极和阴极之间的电绝缘体。在后一种应用中,特别需要高纯度规格,因为任何重要的杂质,特别是苏打,都会导致电池之间的不良电子传输。

4.高纯度氧化铝可通过使高纯度铝金属与酸反应,产生铝盐溶液,随后浓缩溶液并喷雾焙烧浓缩盐溶液得到氧化铝粉末而直接由铝金属制成。该方法基于从高纯度铝金属原料制备高纯度氧化铝的前提,以减少杂质污染的可能性。

5.或者,高纯度氧化铝可以通过煅烧并在盐酸中消解高岭土或其他粘土状材料来制备,由此从消解混合物中分离出酸不溶性固体以产生氯化铝液。六水合氯化铝(alcl3.6h2o)固体可以在一个或一系列结晶步骤中连续结晶,以在最终煅烧产生所需纯度的氧化铝之前降低杂质水平。

6.冶炼或冶金级氧化铝可通过直接煅烧由拜耳法从铝土矿产生的氢氧化铝来制造。然而,这些煅烧等级的氧化铝可能具有0.15-50%的苏打含量,这对于上面讨论的应用来说太高了。

7.因此,需要开发用于从铝金属、高岭土和粘土状铝质材料以外的来源制备高纯度氧化铝的替代且更有效的工艺。特别是,开发一种从拜耳法的产物或副产物,甚至是钠含量》0.15%和铁、硅、钛、钙、镁、钾、钼和磷杂质的产物或副产物中制备高纯度氧化铝的工艺将是有利的。

技术实现要素:

8.本发明提供了一种制备高纯度氧化铝的工艺。

9.在第一方面,本发明提供了一种由源自拜耳法的含铝材料制备高纯度氧化铝的工艺,包括:

10.a)用盐酸消解所述材料以产生氯化铝溶液和酸不溶性固体并将所述固体与氯化铝溶液分离;

11.b)去除氯化铝液中的一种或多种杂质;

12.c)由步骤b)中产生的氯化铝溶液产生六水氯化铝固体;和

13.d)将步骤c)中产生的六水氯化铝固体热分解以产生高纯度氧化铝。

14.高纯度氧化铝可由源自拜耳法的各种含铝材料制备,特别是冶炼级氧化铝产生的产物和副产物。例如,源自拜耳法的含铝材料可从由酸溶性氢氧化铝化合物、酸溶性羟基氧化铝化合物、氧化铝化合物、六水合铝酸三钙、片钠铝石、铝取代的羟基氧化铁、拜耳方钠石、dsp和赤泥或它们的混合物组成的组中选择。

15.在进一步的实施例中,高纯度氧化铝可以由在氢氧化铝的煅烧过程中产生的细颗粒即粉尘制备。可以以任何合适的方式从煅烧炉废气中分离和收集该煅烧炉粉尘,例如可以通过使用静电除尘器(esp粉尘)、袋式除尘器、旋风分离器、过滤器、淘洗器或它们的任何组合来分离和收集粉尘。

16.用于本文所公开的方法的所收集的煅烧炉粉尘可以具有小于约100μm、95μm、90μm、85μm、80μm、75μm、70μm、65μm、60μm、55μm、50μm、45μm、40μm、35μm、30μm、25μm或25μm的粒度d90。煅烧炉粉尘粒度d90可以至少约1μm、5μm、10μm、15μm、20μm、25μm、30μm或35μm。煅烧炉粉尘粒度可以在由这些上限和/或下限中的任何两个值提供的范围内,例如在约1-100μm、5-75μm、10-65μm、15-55μm、20-50μm或25-45μm的范围内。

17.通常,此类材料具有至少0.15%的苏打含量,其可以作为夹杂物和/或作为表面苏打存在。因此,在一些实施例中,在进行步骤a)之前,该工艺包括从所述含铝材料中去除苏打。

18.在一些实施例中,在进行步骤a)之前,该工艺包括通过用二氧化碳擦洗所述材料来从所述含铝材料中去除表面苏打。或者,在其他实施例中,在进行步骤a)之前,该工艺包括一次或多次溶解所述材料,并使所述材料从碱溶液中重结晶以减少苏打和任选地其他杂质。

19.在一些实施例中,所得重结晶材料可以是三水铝矿。特别地,在三水铝石来源于拜耳法的实施例中,可以在拜耳法回路内执行一次或多次重结晶。

20.在一个实施例中,在盐酸中消解所述材料的步骤可以在从环境温度到所得氯化铝溶液的常压沸点的温度下进行,特别是从60℃到90℃,甚至从75℃至85℃。

21.在一些实施例中,在盐酸中消解所述材料的步骤可以进行15分钟至6小时,特别是3小时至4小时。

22.在一些实施例中,盐酸可以具有从5m到12m的浓度,特别是约9m。

23.在一个实施例中,由所述溶液产生六水合氯化铝固体包括用氯化氢气体喷射所述溶液。

24.在一个实施例中,由所述溶液产生六水合氯化铝固体包括给所述溶液接种晶种以沉淀六水合氯化铝固体。在示例中,所述溶液可以用0.1g/l至50g/l的量的六水合氯化铝晶体接种。

25.可以在用氯化氢气体喷射之前浓缩所述溶液。特别地,所述溶液可以浓缩至铝摩尔浓度高达3.4。

26.在一个实施例中,热分解纯化的六水合氯化铝固体的步骤可以在一个或多个加热阶段中进行。

27.例如,在一个实施例中,热分解纯化的六水合氯化铝固体包括将纯化的六水合氯化铝固体加热至约200℃至1300℃,特别是约250℃至约1000℃的温度。

28.在另一个实施例中,热分解纯化的六水合氯化铝固体包括:

29.i)在第一温度加热纯化的六水合氯化铝固体以热分解所述固体;和,

30.ii)在高于第一温度的第二温度下煅烧热分解的固体以制备高纯度氧化铝。

31.在一个实施例中,第一温度可以是从200℃到900℃,第二温度可以是从1000℃到1300℃。

32.本领域技术人员将理解,氯化氢气体可以作为在第一温度和/或第二温度下热分解纯化的六水合氯化铝固体产生的副产物。因此,该工艺还包括再循环再生氯化氢气体以喷射所述氯化铝溶液以产生六水合氯化铝固体。

33.如本文所用,术语“杂质”是指除铝之外的金属或类金属,其可存在于所述含铝材料中并且能够共溶于氯化铝溶液中。氯化铝溶液中的一种或多种杂质可以从由钠、铁、硅、钛、钙、镁、钾、钼和磷组成的组中选择。通常希望在六水合氯化铝固体沉淀之前降低所述溶液中这些杂质的浓度以避免杂质的氯盐共沉淀,杂质进入六水氯化铝固体或吸附在六水氯化铝固体表面。

34.在一些实施例中,去除氯化铝溶液中的一种或多种杂质可包括通过离子交换、溶剂萃取或吸附,任选地与络合剂组合从所述溶液中提取一种或多种杂质。

35.在替代实施例中,消解氯化铝溶液中的一种或多种杂质可以包括选择性地沉淀一种或多种杂质的氯盐。例如,可将所述溶液冷却并用hci喷射以促进氯化钠盐析,然后可任选地通过任何合适的常规分离技术将氯化钠从溶液中分离。

36.在另一个替代实施例中,去除氯化铝溶液中的一种或多种杂质可包括使所述溶液与络合剂反应,其中,络合剂能够选择性地与一种或多种杂质形成络合物。这样,当产生六水合氯化铝固体时,络合的杂质保留在溶液中。

37.在其中杂质是钠的一些实施例中,氯化铝溶液可以通过使其通过半透性阳离子选择性膜,特别是钠选择性膜来纯化,以从所述溶液中分离钠杂质。

38.根据步骤c)中产生的六水合氯化铝固体中残留的杂质含量,该工艺可以进一步包括:

39.溶解六水合氯化铝固体以产生第二氯化铝溶液并消解所述溶液中的一种或多种杂质;和

40.由第二氯化铝溶液产生六水氯化铝固体。

41.或者,在氯化钠与六水合氯化铝固体共沉淀的实施例中,该工艺可进一步包括在氯化钠存在下热分解六水合氯化铝固体并用水浸出热分解的氧化铝以除去苏打。

42.在另一方面,本发明提供一种从源自拜耳法的煅烧炉粉尘制备高纯度氧化铝的工艺,其中,预处理煅烧炉粉尘以去除苏打,该工艺包括:

43.a)用盐酸消解所述预处理的煅烧炉粉尘以产生氯化铝溶液和酸不溶性固体并将所述固体与氯化铝溶液分离;

44.b)去除氯化铝液中的一种或多种杂质;

45.c)由步骤b)中产生的氯化铝溶液产生六水氯化铝固体;和

46.d)将步骤c)中产生的六水氯化铝固体热分解以产生高纯度氧化铝。

47.在本发明的又一方面,提供了三水铝石和/或煅烧炉粉尘例如esp粉尘和/或dsp作为高纯度氧化铝的前体的用途。

附图说明

48.现在仅作为示例,将参考附图进一步描述和说明优选实施例,其中:

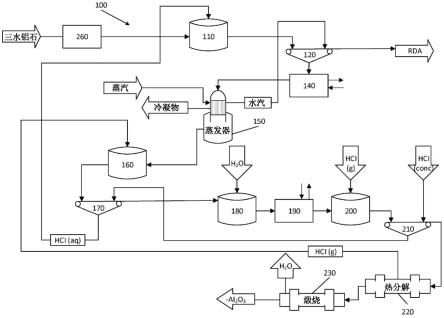

49.图1是从三水铝石制备高纯度氧化铝的工艺的一个实施例的代表性流程图;和

50.图2是由静电除尘器粉尘(esp粉尘)制备高纯度氧化铝的工艺的替代实施例的代表性流程图。

具体实施方式

51.本发明涉及一种制备高纯度氧化铝的工艺。

52.通用术语

53.在整个本说明书中,除非另有明确说明或上下文另有要求,对单个步骤、物质组合物、步骤组或物质组合物组的提及应理解为涵盖一个和多个(即一个或多个)这些步骤、物质组合物、步骤组或物质组合物组。因此,如本文所用,除非上下文另有明确规定,单数形式“一个(a)”、“一个(an)”和“该(the)”包括复数方面。例如,提及“一个(a)”包括单个以及两个或多个;提及“一个(an)”包括单个以及两个或多个;提及“该(the)”包括单个以及两个或多个等等。

54.除非另有明确说明,否则本文所述的本发明的每个示例将比照适用于每个其他示例。本发明的范围不受本文描述的具体示例的限制,这些具体示例仅用于示例的目的。功能等效的产品、组合物和方法显然在本文所述的公开范围内。

55.术语“和/或”,例如,“x和/或y”应被理解为表示“x和y”或“x或y”,并且应被视为提供对这两种含义或其中一种含义的明确支持。

56.在整个本说明书中,词语“包括(comprise)”或诸如“包括(comprises)”或“包括(comprising)”的变体将被理解为暗示包含所陈述的元素、整数或步骤,或元素组、整数组或步骤组,但不排除任何其他元素、整数或步骤,或元素组、整数组或步骤组。

57.除非另有定义,本文使用的所有技术和科学术语具有与本发明所属领域的普通技术人员通常理解的相同含义。尽管与本文所述的方法和材料相似或等效的工艺和材料可以用于本发明的实践或测试,但下面描述了合适的方法和材料。在发生冲突的情况下,以本说明书(包括定义)为准。此外,材料、方法和示例仅是说明性的而不是限制性的。

58.如本文所用,术语“约”是指在给定值或范围的5%以内,更优选地在1%以内。例如,“约3.7%”是指3.5%至3.9%,优选地3.66%至3.74%。当术语“约”与数值范围相关时,例如“约x%至y%”,术语“约”旨在修饰所列举范围的下(x)值和上(y)值。例如,“大约20%到40%”相当于“大约20%到大约40%”。

59.特定术语

60.如本文所用,术语“氧化铝”是指氧化铝(al2o3),特别是结晶多晶相α,γ,θ和κ。高纯度氧化铝是指纯度约为99.99%的al2o3,适合用作各种应用中的关键材料,包括但不限于高强度放电灯、led、用于精密光学部件、手持设备、电视屏幕和表盘的蓝宝石玻璃、用于激光器的合成宝石、航天和航空工业中的部件和高强度陶瓷工具或锂离子电池中的电绝缘体。

61.本文所用的术语“源自拜耳法的含铝材料”是指作为拜耳法和氧化铝产生的产物或副产物产生的具有大于10%含量(按al2o3重量百分比当量)的任何材料。此类含铝材料的

实例包括但不限于酸溶性氢氧化铝化合物,例如三水铝石(γ-al(oh)3)、三羟铝石(α-al(oh)3)、新三水氧化铝、督三水铝石(doyleite)或片钠铝石(naal(oh)2.co3),酸溶性羟基氧化铝化合物,例如水铝石(α-alo(oh))或勃姆石(γ-alo(oh))、六水合铝酸三钙(tca)或铝取代的羟基氧化铁,例如铝针铁矿(fe(al)ooh)。该术语还包括源自拜耳法的氧化铝产生的副产品,例如煅烧炉粉尘、dsp和赤泥,它们的铝含量通常》10wt%(al2o3当量)。

62.氧化铝产生中氢氧化铝的煅烧产生细颗粒,其可以作为煅烧炉粉尘排放。通过使用各种收集技术(例如煅烧炉烟囱上的静电除尘器),可以将煅烧炉粉尘排放量减轻和控制到低水平。esp粉尘是静电除尘器捕获的细颗粒残留物。esp粉尘颗粒可包含氧化铝和各种夹杂的和表面苏打污染的羟基氧化铝化合物和氢氧化铝化合物。

63.dsp是一个总称,用于描述在拜耳法中沉淀的几种含酸溶性二氧化硅的化合物。dsp主要是拜耳方钠石,通式为[naalsio4]6.mna2x.nh2o,其中“mna2x”代表嵌入沸石笼状结构内的钠盐,x可以是碳酸盐(co

32-)、硫酸盐(so

42-)、氯化物(cl-)、铝酸盐(alo4)-)。dsp在消解回路之前的拜耳法“脱硅”回路中形成,也在消解回路本身中形成。dsp最终成为铝土矿残渣(例如赤泥)的一部分。此外,本领域技术人员将理解,尽管降低了脱硅回路中的二氧化硅含量,但二氧化硅在整个拜耳法的溶液中可能是过饱和的。因此,dsp也可能在水箱、管道和加热器的内表面形成水垢。

[0064]

如本文所用,术语“苏打”和“苏打含量”是指材料中存在的na2o和na2o的量,报告为每材料总重量的重量百分比(wt%)。可以理解,高纯度氧化铝的苏打含量必须很低。对“表面苏打”的提及涉及颗粒表面吸附的na2o,而对“封闭苏打”的提及涉及封装在另一种材料中的苏打。

[0065]

煅烧是一种热处理过程,其中,在没有空气或氧气或受控供应空气或氧气的情况下将固体加热至高温(即》500℃),通常导致固体分解以去除碳二氧化碳、结晶水或挥发物,或进行相变,例如将氢氧化铝转化为氧化铝。这种热处理工艺可以在炉子或反应器中进行,例如竖炉、回转窑、多段炉和流化床反应器。

[0066]

术语“大气压沸点”用于指溶液或浆液在大气压下沸腾的温度。应当理解,沸点还可以根据溶液或浆液中的各种溶质及其浓度而变化。

[0067]

制备高纯氧化铝的工艺

[0068]

高纯度氧化铝可由源自拜耳法的各种含铝材料制备。

[0069]

有利的是,发明人已经发现冶炼级氧化铝产生的产品或副产品,例如三水铝矿、铝土矿残渣、煅烧炉粉尘例如esp粉尘和dsp,可能带有大量(》10%重量当量al2o3)的铝(氧)氢氧化物或拜耳方钠石,其可转化为有价值的高纯度氧化铝。然而,相对于最终所需产品的高纯度阈值(约99.99%),这些材料中的许多材料具有高杂质含量,特别是苏打。去除杂质以达到高纯度阈值在技术上是困难的。本文所述工艺的发明人已经认识到,需要对原料进行预处理以去除“表面”杂质,从而不会将杂质不必要地引入高纯度氧化铝产生过程中。如本文所述的工艺随后去除剩余的杂质以获得高纯度氧化铝。

[0070]

源自拜耳法的原始含铝材料可以经历预处理步骤以精选所述材料。所述预处理步骤可以是任何一种或多种选矿过程,包括但不限于浓缩、重力分离以去除脉石材料例如沙子或石英,或粉碎至1μm至200μm的粒度。

[0071]

关于图2,应当理解esp粉尘可以包括吸留的和表面的苏打。在esp粉尘进入工艺回

路(100)之前,通过用二氧化碳擦洗(240)esp粉尘以去除作为碳酸氢钠的表面苏打,可以容易地从esp粉尘中去除表面苏打。随后可随后过滤(250)洗涤过的esp粉尘并用水洗涤以在进入工艺回路(100)之前去除残留的碳酸氢钠。应当理解,图2中所示并在下文更详细描述的工艺也适用于处理通过轮换法收集的煅烧炉粉尘。

[0072]

或者,可溶性表面苏打可通过用水洗涤(未显示)至少部分地从esp粉尘中去除。洗涤过的esp粉尘随后可以在进入处理回路(100)之前被过滤(250)。

[0073]

关于图1,三水铝石原料可以从拜耳法回路提供,其中,三水铝石原料可以任选地从拜耳法回路内的碱溶液经过一个或多个重结晶(260)步骤,从而去除所述原料中的一种或多种杂质,特别是苏打。

[0074]

参照图1和2,制备高纯度氧化铝的工艺(100)可以包括用盐酸消解(110)所述含铝材料以产生氯化铝溶液。盐酸的浓度可为5m至12m hcl,特别是7m至9m hcl。

[0075]

所得氯化铝溶液的hcl浓度范围可以为0m至2m。应当理解,消解(110)步骤可以以分批模式或连续模式进行。消解(110)步骤可以在单个反应器(容器)或串联布置的多个反应器(例如多达5个容器)中进行,使得串联中每个容器中的溶液中的hcl浓度从约10m以级联顺序降低到大约2m。

[0076]

所得混合物可具有高达50%w/w的初始固含量,但应理解混合物的固含量将随着消解的进行而降低。

[0077]

酸消解(110)可以在从环境温度到所得氯化铝溶液的常压沸点的温度,特别是从75℃到85℃的温度下进行。

[0078]

应当理解,消解速率将取决于所得消解混合物中的温度、固体浓度和酸浓度。酸消解(110)可以进行15分钟至6小时,特别是约3-4小时。

[0079]

在酸溶性化合物溶解完成后,通过任何合适的常规分离技术,例如过滤、重力分离、离心等,将所得氯化铝溶液与任何剩余固体分离(120),尽管过滤是一般首选。应当理解,固体在分离过程中可以经历一次或多次洗涤。

[0080]

关于图2,其中,含铝材料是esp粉尘,溶解后剩余的固体可以包括al2o3。随后可以洗涤、干燥(130)这些含氧化铝的固体并准备出售。

[0081]

然后所得氯化铝溶液可以经历纯化过程(140)以消解所述溶液中的一种或多种杂质,特别是钠、铁、硅、钛、钙、镁、钾、钼和磷。可以采用任何合适的净化工艺来降低溶液中任何一种或多种杂质的浓度。

[0082]

例如,纯化过程(140)之一可以包括使氯化铝液与离子交换树脂,特别是阳离子交换树脂接触。

[0083]

或者,纯化工艺(140)之一可包括使氯化铝溶液与吸附剂接触以任选地与络合剂组合吸附一种或多种杂质。合适的吸附剂包括但不限于活性氧化铝、硅胶、活性炭、分子筛炭、分子筛沸石和聚合物吸附剂。

[0084]

一种纯化工艺(140)可以包括选择性地沉淀一种或多种杂质的氯盐。例如,可以将所述溶液冷却并用hcl喷射以促进氯化钠盐析。

[0085]

纯化工艺(140)之一可以包括使所述溶液与络合剂反应,其中,络合剂能够选择性地与一种或多种杂质形成络合物。这样,当产生六水合氯化铝固体时,络合的杂质可能保留在溶液中。络合剂可以对钠、铁或钛具有选择性。合适的钠络合剂包括但不限于大环聚醚,

例如冠醚、套索冠醚和穴状配体。对钠表现出良好选择性的合适冠醚包括15冠醚5、12冠醚4和18冠醚6。此类冠醚可溶于水溶液中。适合fe的络合剂包括但不限于多吡啶基配体,例如联吡啶和三联吡啶配体、多氮杂大环化合物。适合钛的络合剂包括但不限于结合氧、氮、硫、磷或砷供体的大环配体。其他金属络合剂可包括重金属螯合剂,例如乙二胺四乙酸、氮川三乙酸、膦酸盐、二乙撑三胺五乙酸、亚氨基二琥珀酸四钠、ds、乙二胺二琥珀酸、谷氨酸二乙酸、甲基甘氨酸二乙酸。

[0086]

又一纯化过程(140)可包括溶剂萃取。合适的载体可以是非极性溶剂,包括但不限于卤代烷如氯甲烷、二氯甲烷、氯仿和长链醇如1-辛醇。上面讨论的冠醚络合剂通常比非极性溶剂更易溶于水。因此,通过添加疏水基团如苯并基团和长链脂肪族官能团对以上讨论的冠醚络合剂进行改性可以改善冠醚络合剂在非极性溶剂中的分配。

[0087]

在其中杂质是钠的一些实施例中,氯化铝溶液可以通过使其通过半透性阳离子选择性膜,特别是钠选择性膜来纯化(140)以从所述溶液中分离钠杂质。

[0088]

在经历上述任何一种纯化过程(140)后,所得氯化铝溶液可在蒸发器中浓缩(150)以增加溶液中的al浓度。

[0089]

然后将浓缩液传送至结晶容器,其中,将溶液中的氯化物浓度升高(160)至相对于六水合氯化铝的饱和浓度,从而促使六水合氯化铝从溶液中沉淀出来。例如,初始氯化物浓度可以提高到氯化物浓度6m到12m,例如氯化物浓度7m到10m,特别是氯化物浓度9m。通过用氯化氢气体喷射可以容易地提高溶液中的氯化物浓度。在一些实施例中,通过用氯化氢气体连续喷射来提高氯化物浓度。或者,可以在沉淀过程中周期性地暂停喷射。可以在已经将初始部分的氯化氢气体引入到溶液中之后暂停溶液的喷射,例如可以在已经将50%的氯化氢气体引入到溶液中之后暂停喷射。有利的是,用氯化氢气体而不是溶液喷射可以降低溶液被不需要的杂质污染的可能性。

[0090]

固体沉淀(160)可以在25℃至100℃,特别是40℃至80℃的温度下进行。

[0091]

固体沉淀(160)可以进行1小时至6小时,特别是约3小时。浓缩液可以用六水合氯化铝晶体接种,以协助结晶动力学并提高所得产物的纯度。上清液可以用至少0.1g/l、约1g/l、约5g/l、约10g/l、约15g/l、约20g/l、约25g/l、约30g/l、约35g/l、约40g/l、约45g/l或约50g/l的量、并且进一步在至少0.1-1g/l、1-5g/l、5-10g/l、10-15g/l、15-20g/l、20-25wt%、25-30g/l、30-35g/l、35-40g/l、40-45g/l、45-50g/l的范围内的六水合氯化铝晶体接种。

[0092]

固体沉淀完成后,将所得六水合氯化铝固体从上清液中分离(170)并用盐酸洗涤。可以使用任何合适的常规分离技术,例如过滤、重力分离、离心、分级等,尽管通常优选采用过滤。应当理解,固体在分离过程中可以经历一次或多次洗涤。

[0093]

由于分离的溶液是高酸性的,它可以方便地再循环以用作盐酸来消解(110)源自拜耳法的含铝材料。

[0094]

然后可以将分离的六水合氯化铝固体溶解(180)在水中并且所得溶液经历纯化过程(190)。进一步的纯化过程(190)可以是如上所述的任何一种纯化过程,并且可以是相同或不同的过程,这取决于必须去除的目标杂质或所述溶液中剩余杂质的残留浓度。

[0095]

然后将得到的纯化溶液通入结晶容器,其中,将溶液中的氯化物浓度升高(200)至相对于六水合氯化铝的饱和浓度,从而促使六水合氯化铝从溶液中沉淀出来。通过用氯化

氢气体喷射可以容易地提高溶液中的氯化物浓度。如前所述,用氯化氢气体喷射降低了溶液被不需要的杂质污染的可能性。

[0096]

固体沉淀(200)可在25℃至100℃、特别是40℃至80℃的温度下进行。

[0097]

固体沉淀(200)可进行1小时至6小时,特别是约3小时。上清液可以用六水合氯化铝晶体接种,以协助结晶动力学并提高所得产物的纯度。上清液可以用至少0.1g/l、约1g/l、约5g/l、约10g/l、约15g/l、约20g/l、约25g/l、约30g/l、约35g/l、约40g/l、约45g/l或约50g/l的量、并且进一步在至少0.1-1g/l、1-5g/l、5-10g/l、10-15g/l、15-20g/l、20-25wt%、25-30g/l、30-35g/l、35-40g/l、40-45g/l、45-50g/l的范围内的六水合氯化铝晶体接种。

[0098]

固体沉淀完成后,将所得六水合氯化铝固体从上清液中分离(210)并用盐酸洗涤。可以使用任何合适的常规分离技术,例如过滤、重力分离、离心、分级等,尽管通常优选采用过滤。应当理解,固体在分离过程中可以经历一次或多次洗涤。

[0099]

分离的上清液和合并的洗涤液可以方便地再循环,用作洗涤介质,用于过滤(170)上游产生的六水合氯化铝固体。

[0100]

然后可将收集的固体加热(220)至200℃至900℃的第一温度,以热分解所述固体。在热分解过程中放出氯化氢气体,并可再循环用于产生六水合氯化铝固体(160)、(200)。

[0101]

分解的固体随后在1000℃至1300℃下煅烧(230)以产生高纯度氧化铝。在煅烧过程中可能放出的任何氯化氢气体可以再循环用于产生六水合氯化铝固体(160)、(200)。

[0102]

在图1和2所示的实施例中,六水合氯化铝固体在热分解(220)和煅烧(230)成高纯度氧化铝之前经历进一步的纯化(190)和重结晶(200)步骤。然而,应当理解,在所述固体中的剩余杂质足够低,使得由在过滤(170)之后收集的所述固体的热分解和煅烧产生的氧化铝将满足高纯度氧化铝的纯度要求的情况下,在那些实施方案中可能不需要上述的进一步纯化(190)和重结晶(200)步骤。

[0103]

另一方面,根据在重结晶(200)后残留在所述固体中的残留杂质的浓度,还应理解,在加热分解(220)和煅烧(230)成高纯度氧化铝之前可能需要额外的进一步纯化(190)和重结晶(200)步骤。

[0104]

或者,在一些实施例中,当氯化钠与六水合氯化铝固体共沉淀时,可如上所述加热共沉淀的固体以促进六水合氯化铝向α-氧化铝的转化。在这些温度下,氯化钠预计不会与六水合氯化铝或氧化铝反应,并且可以通过用水洗涤氧化铝固体以溶解任何剩余的氯化钠来容易地除去。

[0105]

示例

[0106]

以下示例应被理解为仅是说明性的。因此,以下实施例不应被解释为以任何方式限制本发明的实施例。

[0107]

示例1

[0108]

三水铝石(145.94g)在去离子水中制浆并过滤。将湿固体(潮湿固体质量156.1g)与9mhcl(600ml)混合并在80℃下消解20小时以产生氯化铝溶液。通过过滤分离残留的固体。

[0109]

然后,在60℃下,使用氮气作为载气,将37%w/w盐酸添加到98%硫酸中产生的氯化氢气体以每27秒100ml到每8.5秒100ml之间变化的流速通过过滤的氯化铝溶液(200ml)

鼓泡,直到在滤液呈6.5mhcl。通过用分析级六水合氯化铝(1g/l)接种所述混合物引发六水合氯化铝固体从反应混合物中沉淀。

[0110]

沉淀完成后,将所得浆液冷却至室温,然后过滤回收六水合氯化铝固体。用12m盐酸洗涤所述固体以除去母液。

[0111]

然后通过将所述六水合氯化铝固体(144.5g)与水(104ml)混合以产生3.4摩尔的氯化铝溶液,使回收的六水合氯化铝固体重结晶。将该溶液用氯化氢气体(如上所述产生)在60℃下喷射约5小时,以在7.5mhcl的上清液中沉淀出六水合氯化铝固体。过滤固体并用12m盐酸洗涤以除去母液。

[0112]

为了比较的目的,六水合氯化铝(ach)的第一和第二结晶样品的纯度显示在下表1中。

[0113]

表1:从三水铝矿产生ach

[0114]

纯度三水铝矿第一ach第二achal%(al2o3)99.5699.987799.99852na(ppm)238329.28低于检测限度(bdl)fe(ppm)75低于检测限度低于检测限度ti(ppm)182.93低于检测限度mg(ppm)23.42低于检测限度k(ppm)29.3低于检测限度zn(ppm)2.93低于检测限度co(ppm)2.931.0cd(ppm)低于检测限度低于检测限度ca(ppm)3062.93低于检测限度

[0115]

示例2

[0116]

在80℃的温度,esp粉尘在刚配制的9mhcl中消解大约3小时。所得结晶ach的组成总结在下表2中。

[0117]

表2:从esp粉尘产生ach

[0118]

纯度第一achal%(al2o3)99.92na(ppm)281.0fe(ppm)低于检测限度ti(ppm)10.6mg(ppm)12.7k(ppm)低于检测限度zn(ppm)低于检测限度co(ppm)低于检测限度cd(ppm)203.1ca(ppm)9.0

[0119]

示例3

[0120]

通过在9m hcl中消解esp粉尘来制备alcl3溶液。为了制备该溶液,将esp粉尘以每

100ml hcl约50g esp粉尘倒入hcl溶液中,以便在消解结束时将酸浓度目标定为接近零。

[0121]

从alcl3溶液中,通过与等份水混合产生低杂质水平的溶液,通过掺入无机杂质产生高杂质水平的溶液,以及通过混合低杂质和高杂质水平的溶液的混合物产生中等杂质水平的溶液。

[0122]

通过将180ml起始液体置于控制至所需温度的夹套圆底烧瓶中来进行六水合氯化铝固体的沉淀。通过用5、22.5或40g/l的六水合氯化铝接种起始液来引发沉淀。

[0123]

通过将一定体积的hcl置于酸滴管中进行溶液喷射,酸滴管将hcl溶液滴入到磁力搅拌的浓h2so4溶液中。释放的hcl气体通过圆底烧瓶中的溶液鼓泡。在某些情况下,在提供50%初始体积的hcl后,暂停喷射15或30分钟,再重新开始喷射。

[0124]

下表3中提供了对于低、中和高杂质水平溶液具有不同沉淀条件的实验数据的总结。

[0125]

表3:从esp粉尘产生ach的不同沉淀条件

[0126]

[0127]

本领域技术人员将理解,在不背离本发明的广泛的一般范围的情况下,可以对上述实施例进行多种变化和/或修改。因此,本实施例在所有方面都被认为是说明性的而不是限制性的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1