热压部件及其制造方法以及热压用镀覆钢板与流程

1.本发明涉及热压部件及其制造方法以及热压用镀覆钢板。

背景技术:

2.以往,汽车的底盘部件、车身结构部件等大多通过对具有规定强度的钢板进行冲压加工来制造。近年来,从保护地球环境的观点考虑,迫切期望汽车车身轻量化,不断努力提高使用的钢板,减小其板厚。然而,随着钢板的高强度化,其冲压加工性降低,因此难以将钢板加工成所期望的部件形状的情况变多。

3.针对这样的问题,提出了一种被称为热压的加工技术,提高将被加热的钢板用由冲模和冲头构成的模具进行加工,同时骤冷,能够兼得加工的容易化和高强度化。zn合金镀覆钢板由于加热后残留与基底钢板相比电化学腐蚀电位低的镀层,因此作为具有高防锈性的热压用钢板而受到关注,提出了使用该zn合金镀覆钢板的热压部件及其制造方法。

4.专利文献1中记载了将镀层中的al浓度{al}在0.2~1.0g/m2的范围内且镀层中的mg浓度{mg}(质量%)与上述al浓度的关系满足0.10≤{mg}/{al}≤5的热压用镀覆钢板、以及将该热压用镀覆钢板加热后进行热压而得到的热压部件

5.现有技术文献

6.专利文献

7.专利文献1:日本特开2006-265706号公报

技术实现要素:

8.专利文献1中记载了专利文献1记载的热压部件在实施磷酸锌系化成处理后进行电沉积涂装时的涂装后耐腐蚀性优异。这里,近年来,开始普及锆系化成处理来代替现有的磷酸锌系化成处理。因此,开始对热压部件也要求在实施锆系化成处理后进行电沉积涂装时的涂膜密合性和涂装后耐腐蚀性。然而,本发明人等进行研究的结果表明虽然上述专利文献1公开的热压部件在实施磷酸锌系化成处理后进行电沉积涂装时的涂装后耐腐蚀性优异,但在实施锆系化成处理后进行电沉积涂装时的涂膜密合性和涂装后耐腐蚀性并不充分。

9.因此,本发明鉴于上述课题,目的在于提供在实施锆系化成处理后进行电沉积涂装时的涂膜密合性和涂装后耐腐蚀性优异的热压部件及其优选的制造方法。

10.另外,本发明的目的在于提供一种适合作为用于得到这样的热压部件的坯材的热压用镀覆钢板。

11.为了解决上述课题,本发明人等进行了深入研究,得到以下见解。

12.通过在热压部件的fe-zn-al-mg系合金镀层中,限制由fe3zn10相等电化学腐蚀电位低的金属间化合物构成γ相的析出,且在形成于该镀层上的含有zn-al-mg的氧化物层中增大al浓度和mg浓度的合计,能够使在实施锆系化成处理后进行电沉积涂装时的涂膜密合性和涂装后耐腐蚀性提高。

13.为了制造如上所述的具有γ相的析出量少的fe-zn-al-mg系合金镀层和al浓度与mg浓度的合计大的氧化物层的热压部件,需要将具有规定的al量和mg量且液相线温度为400℃以下的zn-al-mg系合金镀层的热压用镀覆钢板加热到较低温度后,进行热压。

14.基于上述见解而完成的本发明的要旨构成如下。

15.[1]一种热压部件,其特征在于,具有基底钢板、fe-zn-al-mg系合金镀层和氧化物层,

[0016]

上述fe-zn-al-mg系合金镀层以每单面的附着量为40~400g/m2形成在上述基底钢板的至少单面,且包含α-fe相和γ相,

[0017]

上述氧化物层形成于上述fe-zn-al-mg系合金镀层上,且含有zn、al和mg,

[0018]

由以入射角25

°

的co-kα(波长)为射线源的x射线衍射得到的在41.5

°

≤2θ≤43.0

°

存在的γ相的(411)晶面的衍射峰的强度i

γ

与在51.0

°

≤2θ≤52.0

°

存在的α-fe相的(110)晶面的衍射峰的强度i

α

之比i

γ

/i

α

为0.5以下,

[0019]

上述氧化物层的al浓度与mg浓度的和为28原子%以上。

[0020]

[2]一种热压部件的制造方法,其特征在于,将热压用镀覆钢板加热到ac3相变点~1000℃的温度范围后,进行热压,

[0021]

所述热压用镀覆钢板具有基底钢板和zn-al-mg系合金镀层,

[0022]

所述zn-al-mg系合金镀层以每单面的附着量为30~180g/m2形成在上述基底钢板的至少单面,具有以质量%计含有al:3~10%和mg:0.2~0.8%、剩余部分为zn和不可避免的杂质的成分组成,大气气氛下的液相线温度为400℃以下。

[0023]

[3]根据上述[2]所述的热压部件的制造方法,其中,上述zn-al-mg系合金镀层的成分组成以质量%计进一步在合计1%以下的范围含有选自ca、sr、mn、v、cr、mo、ti、ni、co、sb、zr和b中的至少一种。

[0024]

[4]一种热压用镀覆钢板,其特征在于,具有基底钢板和zn-al-mg系合金镀层,

[0025]

所述zn-al-mg系合金镀层以每单面的附着量为30~180g/m2形成在上述基底钢板的至少单面,具有以质量%计含有al:3~10%和mg:0.2~0.8%、剩余部分为zn和不可避免的杂质的成分组成,大气气氛下的液相线温度为400℃以下。

[0026]

[5]根据上述[4]所述的热压用镀覆钢板,其中,上述zn-al-mg系合金镀层的成分组成以质量%计进一步在合计1%以下的范围含有选自ca、sr、mn、v、cr、mo、ti、ni、co、sb、zr和b中的至少一种。

[0027]

本发明的热压部件在实施锆系化成处理后进行电沉积涂装时的涂膜密合性和涂装后耐腐蚀性优异。另外,根据本发明的热压部件的制造方法,能够制造在实施锆系化成处理后进行电沉积涂装时的涂膜密合性和涂装后耐腐蚀性优异的热压部件。

[0028]

本发明的热压用镀覆钢板适合作为制造在实施锆系化成处理后进行电沉积涂装时的涂膜密合性和涂装后耐腐蚀性优异的热压部件的坯材。

附图说明

[0029]

图1是以发明例为代表的no.2的热压部件的fe-zn-al-mg系合金镀层的截面sem图像。

[0030]

图2是以比较例为代表的no.8的热压部件的fe-zn-al-mg系合金镀层的截面

sem图像。

具体实施方式

[0031]

(热压部件)

[0032]

本发明的一个实施方式的热压部件具有基底钢板、形成于上述基底钢板的至少单面的fe-zn-al-mg系合金镀层以及形成于上述fe-zn-al-mg系合金镀层上的氧化物层。

[0033]

[基底钢板]

[0034]

本实施方式的热压部件中的基底钢板没有特别限定,为了使热压部件的拉伸强度ts为1470mpa以上,优选使用具有在后述的热压用镀覆钢板一项中说明的成分组成的钢板。

[0035]

[fe-zn-al-mg系合金镀层]

[0036]

本实施方式的热压部件中的fe-zn-al-mg系合金镀层包含α-fe相和γ相,优选由α-fe相和γ相构成。

[0037]

α-fe相为以fe为主体且含有zn、al和mg的固溶体相。对具有zn-al-mg系合金镀层的热压用镀覆钢板实施热压时,镀层中的zn、al和mg向基底钢板扩散,在该扩散区域形成以fe为主体且含有zn、al和mg的固溶体相(α-fe相)。可以解释为α-fe相以侵蚀镀覆钢板中的基底钢板的表层部的方式形成,但在热压部件中一般构成位于基底钢板上的fe-zn-al-mg系合金镀层的一部分。

[0038]

γ相为由以zn为主体且含有al、mg和fe的金属间化合物构成的相,主要由fe3zn10相构成。另外,γ1相具有与γ相类似的晶体结构,难以通过x射线衍射进行辨别,因此本说明书中“γ相”也包含γ1相。作为构成γ相的其它组成的金属间化合物,可例示fe4zn9、fezn4、fe5zn21等。在热压时,对向基底钢板的扩散没有贡献而残留的zn-al-mg系合金镀层引入从基底钢板扩散出的fe,从而形成由金属间化合物构成γ相,在热压部件中构成fe-zn-al-mg系合金镀层的一部分。

[0039]

这里,α-fe相和γ相由于在热压部件的fe-zn-al-mg系合金镀层的截面sem图像中具有明显不同的对比度,因此能够分别识别。参照图1和图2,在热压部件的表层部中看起来较亮的部分为γ相,看起来较暗的部分为α-fe相。另外,α-fe相和γ相可以通过以入射角25

°

的co-kα(波长)为射线源的x射线衍射来确定。

[0040]

fe-zn-al-mg系合金镀层中的γ相由于具有与基底钢板、α-fe相相比明显低的电位,因此在暴露于腐蚀环境时优先被腐蚀。即,γ相表现出对基底钢板、α-fe相的牺牲防腐蚀能力。

[0041]

这里,磷酸锌系的化成处理被膜对zn系合金具有优异的作为缓蚀剂的功能。因此,对将zn-al-mg系合金镀覆钢板进行热压而得到的热压部件实施磷酸锌系化成处理后进行电沉积涂装所得的部件即便受到贯通涂膜、化成处理被膜和镀层而到达基底钢板的缺陷而处于牺牲防腐蚀状态,γ相的腐蚀速度也小,涂膜下的腐蚀速度也足够小,在实际使用环境中涂装后耐腐蚀性也不成问题。

[0042]

与此相对,锆氧化物系的化成处理被膜对zn系合金不具有缓蚀功能。因此,达到牺牲防腐蚀状态后,γ相的腐蚀速度大,其结果,涂膜下的腐蚀速度变大。而且,γ相的量多,fe-zn-al-mg系合金镀层中γ相不断开而连续存在的情况下,达到牺牲防腐蚀状态时,涂

膜下环境中γ相的腐蚀在面内传播,可视觉识别为涂膜膨胀等外观不良。因此,适用锆系化成处理的情况下,为了确保涂装后耐腐蚀性,重要的是限制γ相的量。

[0043]

因此,在本实施方式中,作为用于提高对热压部件实施锆系化成处理后进行电沉积涂装时的涂装后耐腐蚀性的必要条件之一,重要的是限制fe3zn10相等由电化学腐蚀电位低的金属间化合物构成的γ相的析出。具体而言,重要的是由以入射角25

°

的co-kα(波长)为射线源的x射线衍射得到的在41.5

°

≤2θ≤43.0

°

存在的γ相的(411)晶面的衍射峰的强度i

γ

与在51.0

°

≤2θ≤52.0

°

存在的α-fe相的(110)晶面的衍射峰的强度i

α

之比i

γ

/i

α

为0.5以下。i

γ

/i

α

超过0.5的情况下,对热压部件实施锆系化成处理后进行电沉积涂装时的涂装后耐腐蚀性变得不充分。如果i

γ

/i

α

为0.5以下,则能够在fe-zn-al-mg系合金镀层中γ相被α-fe相充分断开,对热压部件实施锆系化成处理后进行电沉积涂装时得到优异的涂装后耐腐蚀性。

[0044]iγ

/i

α

的值越小越好,因此下限没有特别限定,如上所述,由x射线衍射进行测定时检测的i

γ

/i

α

的值通常为0.01以上。

[0045]

应予说明,上述的入射角度和射线源以外的x射线衍射的测定条件不影响比i

γ

/i

α

,可以采用后述的实施例中记载的条件。

[0046]

每单面的附着量:40~400g/m2[0047]

通过使热压部件的fe-zn-al-mg系合金镀层的附着量为40~400g/m2,能够得到耐腐蚀性优异的热压部件。附着量小于40g/m2时,无法得到具有所期望的耐腐蚀性的热压部件。附着量超过400g/m2时,在热压后的镀层的凝固收缩的影响下,横穿镀层内的裂纹的条数明显增多,镀层内的密合性明显变差。热压部件的镀层的附着量优选为50g/m2以上,更优选为60g/m2以上。另外,热压部件的镀层的附着量优选为350g/m2以下,更优选为300g/m2以下。

[0048]

本说明书中,热压部件的“fe-zn-al-mg系合金镀层的每单面的附着量”通过以下方法求出。将作为评价对象的热压部件进行冲裁加工,采取3个48mmφ的试样。然后,在各试样中将与评价附着量的单面相反的一侧的非评价面遮蔽。首先,提高将各试样在室温的20%氧化铬(vi)水溶液中浸渍10分钟而溶解氧化物层,测量各试样。接下来,将各试样在将添加六亚甲基四胺3.5g的500ml的35%盐酸水溶液定容为1l的溶液中浸渍120分钟,由此溶解fe-zn-al-mg系合金镀层,再次测量各试样。由fe-zn-al-mg系合金镀层的溶解前后的质量差算出各试样中的每单位面积的附着量。然后,将3个试样的平均值作为每单面的附着量。

[0049]

[氧化物层]

[0050]

本实施方式的热压部件中的氧化物层形成在fe-zn-al-mg系合金镀层上,且含有zn、al和mg。对具有zn-al-mg系合金镀层的热压用镀覆钢板实施热压时,镀层中的zn、al和mg与加热气氛中存在的氧结合,形成含有zn、al和mg的氧化物层。应予说明,氧化物层以al氧化物为主体,含有镀层中所含的zn、mg,可以进一步含有构成基底钢板的元素、例如fe、mn、cr等。

[0051]

在本实施方式中,作为用于提高对热压部件实施锆系化成处理后进行电沉积涂装时的涂装后耐腐蚀性的又一个必要条件,重要的是氧化物层的al浓度与mg浓度的和为28原子%以上。氧化物层的al浓度与mg浓度的和小于28原子%的情况下,即便上述的i

γ

/i

α

为0.5

以下,对热压部件实施锆系化成处理后进行电沉积涂装时的涂装后耐腐蚀性也变得不充分。推测这是由于在构成氧化物层的zn浓度大的情况下,化成处理液与氧化物层的反应变得不均匀,在氧化物层的表面生成的锆系化成处理被膜的厚度的不均变大。即,推测是由于容易形成化成处理被膜变薄的位置,氧化物层与化成处理被膜或化成处理被膜与涂膜之间的密合性降低,或者化成处理被膜的被覆变得不完全。与此相对,如果氧化物层的al浓度与mg浓度的和为28原子%以上,则生成健全的锆系化成处理被膜,因此能够在对热压部件实施锆系化成处理后进行电沉积涂装时得到优异的涂装后耐腐蚀性。

[0052]

另外,氧化物层的al浓度与mg浓度的和小于28原子%的情况下,氧化物层变脆,因此对热压部件实施锆系化成处理后进行电沉积涂装时的涂膜密合性变得不充分。与此相对,如果氧化物层的al浓度与mg浓度的和为28原子%以上,氧化物层具有足够的强度,因此对热压部件实施锆系化成处理后进行电沉积涂装时的涂膜密合性变得良好。

[0053]

氧化物层的al浓度与mg浓度的和的上限没有特别限定。但是,含有过高浓度的al和mg的氧化物层有时在涂装基底处理用的化成处理液这样的酸性环境下化学性质稳定,有时会妨碍化成处理被膜的形成。因此,氧化物层的al浓度与mg浓度的和优选为50原子%以下。

[0054]

本实施方式中,由于氧化物层极薄地形成于fe-zn-al-mg系合金镀层上,因此,如图1所示,也有时无法在截面sem图像中进行视觉辨认。但是,氧化物层可以通过利用与sem组合的能量色散型x射线分析(edx)来测定热压部件的表层部的截面,进行元素映射而作为检测到氧的区域来确定。另外,本说明书中“氧化物层的al浓度和mg浓度”为通过以下方法而测定的值。即,从热压部件的平坦部采取截面观察用的试验片。使用加速电压15kv的扫描电子显微镜(sem)以10000倍对包含试验片的fe-zn-al―mg系合金镀层和氧化物层的截面进行观察,在任意的3处利用能量色散型x射线分析(edx)测定氧化物层的组成。将3处的al浓度和mg浓度的相加平均值分别作为“氧化物层的al浓度”和“氧化物层的mg浓度”。

[0055]

(热压部件的制造方法)

[0056]

本发明的一个实施方式的热压部件的制造方法的特征在于,将后述的本发明的一个实施方式的热压用镀覆钢板加热到ac3相变点~1000℃的温度范围后,进行热压。

[0057]

通过使热压前的热压用钢板的加热温度为ac3相变点~1000℃,能够得到上述说明的具有α-fe相和γ相的fe-zn-al-mg系合金镀层以及具有规定的al浓度和mg浓度的氧化物层。加热温度低于ac3相变点时,在热压后,fe-zn-al-mg系合金镀层的i

γ

/i

α

会超过0.5。其结果,对热压部件实施锆系化成处理后进行电沉积涂装时的涂装后耐腐蚀性变得不充分。加热温度超过1000℃时,无法得到所期望的氧化物层,对热压部件实施锆系化成处理后进行电沉积涂装时的涂膜密合性和涂装后耐腐蚀性变得不充分。应予说明,这里所说的“加热温度”是指钢板的最高到达温度。应予说明,本说明书中,“ac3相变点”是基于钢板的成分组成由以下公式算出的值。

[0058]

ac3相变点(℃)=910-203c

1/2

+44.7si-4mn+11cr

[0059]

应予说明,公式的右边的元素符号表示各元素的含量,不含有cr的情况下,cr=0。

[0060]

升温到加热温度后的保持时间没有任何限定,从使γ相消失、避免热压时的液态金属脆化开裂的观点考虑,优选保持时间为30秒以上。从避免由保持时间中引入炉内的水蒸气所致的氢浸入的观点考虑,保持时间优选为5分钟以内,更优选为3分钟以内,进一步优选

为2分钟以内。

[0061]

将热压用钢板加热的方法没有任何限定,可例示基于电炉、燃气炉的炉加热、通电加热、感应加热、高频加热、火焰加热等。

[0062]

热压中,使用成型用模具对如上所述加热过的热压用镀覆钢板同时实施冲压成型和淬火,得到规定形状的热压部件。热压的条件没有特别限定,可以采用常规方法。

[0063]

(热压用镀覆钢板)

[0064]

本发明的一个实施方式的热压用镀覆钢板的特征在于,具有基底钢板和zn-al-mg系合金镀层,所述zn-al-mg系合金镀层以每单面的附着量为30~180g/m2形成在上述基底钢板的至少单面,具有以质量%计含有al:3~10%和mg:0.2~0.8%、剩余部分为zn和不可避免的杂质的成分组成,大气气氛下的液相线温度为400℃以下。

[0065]

[基底钢板]

[0066]

为了得到具有1470mpa以上的拉伸强度ts的热压部件,例如,优选使用具有如下成分组成的钢板作为基底钢板,所述成分组成以质量%计含有c:0.20~0.35%、si:0.1~0.5%、mn:1.0~3.0%、p:0.1%以下、s:0.05%以下、al:0.1%以下、n:0.01%以下,剩余部分为fe和不可避免的杂质。应予说明,基底钢板可以为冷轧钢板和热轧钢板中的任一者。以下,对各成分元素的限定理由进行说明。

[0067]

c:0.20~0.35%

[0068]

c通过形成马氏体等作为钢组织来提高强度。为了得到1470mpa以上的ts,需要使c量为0.20%以上。另一方面,c量超过0.35%时,点焊部的韧性变差。因此,c量优选为0.20~0.35%。

[0069]

si:0.1~0.5%

[0070]

si是对强化钢而得到良好的材质有效的元素。因此,需要使si量为0.1%以上。另一方面,si量超过0.5%时,铁素体稳定化,因此淬透性降低。因此,si量优选为0.1~0.5%。

[0071]

mn:1.0~3.0%

[0072]

mn是对钢的高强度化有效的元素。为了确保机械特性、强度,需要使mn量为1.0%以上。另一方面,mn量超过3.0%时,退火时的表面富集增加,难以确保镀覆密合性。因此,mn量优选为1.0~3.0%。

[0073]

p:0.1%以下

[0074]

p量超过0.1%时,由于铸造时p偏析到奥氏体晶界而导致晶界脆化,通过局部延展性的恶化而使强度与延展性的平衡降低。因此,p量优选为0.1%以下。另外,从炼钢成本的观点考虑,p量优选为0.01%以上。

[0075]

s:0.05%以下

[0076]

s变为mns等夹杂物,成为耐冲击性的恶化、沿着焊接部的金属流的裂纹的原因。因此,优选s量尽量减少,优选为0.05%以下。另外,为了确保良好的拉伸凸缘性,s量更优选为0.01%以下。另外,从炼钢成本的观点考虑,s量优选为0.002%以上。

[0077]

al:0.1%以下

[0078]

al量超过0.1%时,基底钢板的冲裁加工性、淬透性降低。因此,al量优选为0.1%以下。另外,从确保作为脱氧材料的效果的观点考虑,al量优选为0.01%以上。

[0079]

n:0.01%以下

[0080]

如果n量超过0.01%,则热轧时、热压前的加热时生成aln,基底钢板的冲裁加工性、淬透性降低。因此,n量优选为0.01%以下。另外,从炼钢成本的观点考虑,n量优选为0.001%以上。

[0081]

上述元素以外的剩余部分为fe和不可避免的杂质。但是,出于以下的理由,可以根据需要适当地以质量%计含有选自nb:0.05%以下、ti:0.05%以下、b:0.0002~0.005%、cr:0.1~0.3%、sb:0.003~0.03%中的至少1种。

[0082]

nb:0.05%以下

[0083]

nb是对钢的强化有效的成分,但过量含有时形状冻结性降低。因此,含有nb的情况下,nb量为0.05%以下。

[0084]

ti:0.05%以下

[0085]

ti也与nb同样对钢的强化有效,但过量含有时形状冻结性降低。因此,含有ti的情况下,ti量为0.05%以下。

[0086]

b:0.0002~0.005%

[0087]

b具有抑制铁素体从奥氏体晶界生成和生长的作用。因此,b量优选为0.0002%以上。另一方面,添加过量的b时会大大损害成型性。因此,含有b的情况下,b量为0.005%以下。

[0088]

cr:0.1~0.3%

[0089]

cr对提高钢的强化和淬透性是有用的。为了表现出这样的效果,cr量优选为0.1%以上。另一方面,从合金成本的观点考虑,含有cr的情况下,cr量为0.3%以下。

[0090]

sb:0.003~0.03%

[0091]

sb具有在热压中抑制钢板表层的脱碳的效果。为了表现出这样的效果,优选使sb量为0.003%以上。另一方面,sb量超过0.03%时,由于导致轧制载荷的增加,因此生产率降低。因此,含有sb的情况下,sb量为0.03%以下。

[0092]

[zn-al-mg系合金镀层]

[0093]

本实施方式中,热压用镀覆钢板的zn-al-mg系合金镀层具有成分组成如下:以质量%计含有al:3~10%和mg:0.2~0.8%,剩余部分为zn和不可避免的杂质,且大气气氛下的液相线温度为400℃以下。

[0094]

al:3~10%

[0095]

al含有率小于3%的情况下,热压后,fe-zn-al-mg系合金镀层的i

γ

/i

α

会超过0.5,另外,氧化物层的al浓度与mg浓度的和会小于28原子%。其结果,对热压部件实施锆系化成处理后进行电沉积涂装时的涂膜密合性和涂装后耐腐蚀性变得不充分。另外,al含有率小于3%的情况下,无法通过mg含有率而使后述的液相线温度为400℃以下。另一方面,al含有率超过10%的情况下,无法使后述的液相线温度为400℃以下,热压后,fe-zn-al-mg系合金镀层的i

γ

/i

α

会超过0.5。其结果是,对热压部件实施锆系化成处理后进行电沉积涂装时的涂装后耐腐蚀性变得不充分。因此,al含有率为3~10%。

[0096]

mg:0.2~0.8%

[0097]

mg含有率小于0.2%的情况下,热压后,fe-zn-al-mg系合金镀层的i

γ

/i

α

会超过0.5。其结果,对热压部件实施锆系化成处理后进行电沉积涂装时的涂装后耐腐蚀性变得不充分。因此,mg含有率为0.2%以上,优选为0.3%以上,更优选为0.4%以上。另一方面,mg含

有率超过0.8%的情况下,热压后,氧化物层的al浓度与mg浓度的和会小于28原子%。其结果,对热压部件实施锆系化成处理后进行电沉积涂装时的涂膜密合性和涂装后耐腐蚀性变得不充分。因此,mg含有率为0.8%以下,优选为0.7%以下,更优选为0.6%以下。

[0098]

大气气氛下的液相线温度:400℃以下

[0099]

在本实施方式中,重要的是通过适当地控制al含有率和mg含有率而使大气气氛下的zn-al-mg系合金镀层的液相线温度为400℃以下。液相线温度超过400℃的情况下,热压后,fe-zn-al-mg系合金镀层的i

γ

/i

α

会超过0.5。其结果,对热压部件实施锆系化成处理后进行电沉积涂装时的涂装后耐腐蚀性变得不充分。液相线温度的下限没有特别限定,上述al含有率和mg含有率的范围中,液相线温度大致为380℃以上。zn-al-mg系合金层的大气气氛下的液相线温度可以通过利用热力学计算软件thermo calc使用数据库进行计算而求出。

[0100]

应予说明,作为zn-al-mg系合金镀层中含有的不可避免的杂质,可举出在镀覆处理中通过镀覆浴与基底钢板的反应而引入到镀层中的基底钢板成分、镀覆浴中的不可避免的杂质。作为引入到镀层中的基底钢板成分,含有0.01%~几%左右的fe。作为镀覆浴中的不可避免的杂质的种类,例如,可举出fe、cr、cu、mo、ni、zr等。对于镀层中的fe,无法将从基底钢板中引入的fe与从镀覆浴中引入的fe区分定量。不可避免的杂质的总含量没有特别限定,从热压工序中使镀层均匀熔融的观点考虑,除了fe以外的不可避免的杂质量优选合计为1质量%以下。

[0101]

zn-al-mg系合金镀层的成分组成也可以以质量%进一步在合计1%以下的范围含有选自ca、sr、mn、v、cr、mo、ti、ni、co、sb、zr和b中的至少一种。

[0102]

每单面的附着量:30~180g/m2[0103]

通过使zn-al-mg系合金镀层的附着量为30~180g/m2,能够得到耐腐蚀性和对热压时的液态金属脆化开裂的耐性优异的热压部件。附着量小于30g/m2时,无法得到具有所期望的耐腐蚀性的热压部件。如果附着量超过180g/m2,则有时热压前的加热工序中合金化未完成而残留液相,发生液态金属脆化开裂。zn-al-mg系合金镀层的附着量优选为45g/m2以上,更优选为55g/m2以上。另外,zn-al-mg系合金镀层的附着量优选为120g/m2以下,更优选为100g/m2以下。

[0104]

本说明书中,“zn-al-mg系合金镀层的每单面的附着量”通过以下的方法求出。将作为评价对象的zn-al-mg系合金镀覆钢板进行冲裁加工,采取3个48mmφ的试样,测量各试样。然后,在各试样中对与评价附着量的单面相反的一侧的非评价面进行遮蔽。然后,将各试样在将添加六亚甲基四胺3.5g的500ml的35%盐酸水溶液定容为1l的溶液中浸渍10分钟,由此溶解zn-al-mg系合金镀层,再次测量各试样。由zn-al-mg系合金镀层的溶解前后的质量差算出各试样中的每单位面积的附着量。然后,将3个试样的平均值作为每单面的附着量。

[0105]

本实施方式中,可以在不影响本发明的作用效果的范围内根据目的在zn-al-mg系合金镀层的下层或者上层设置另外的被膜。作为下层被膜,可例示镍预镀膜。作为上层被膜,可例示含有锆氧化物、锆-钛氧化物的化成处理被膜。

[0106]

实施例

[0107]

使用具有如下成分组成的板厚1.4mm的冷轧钢板(ac3=814℃)作为基底钢板,所

述成分组成以质量%计含有c:0.23%、si:0.25%、mn:1.2%、p:0.005%、s:0.001%、al:0.03%、n:0.004%、nb:0.02%、ti:0.02%、b:0.002%、cr:0.2%和sb:0.008%,剩余部分为fe和不可避免的杂质。

[0108]

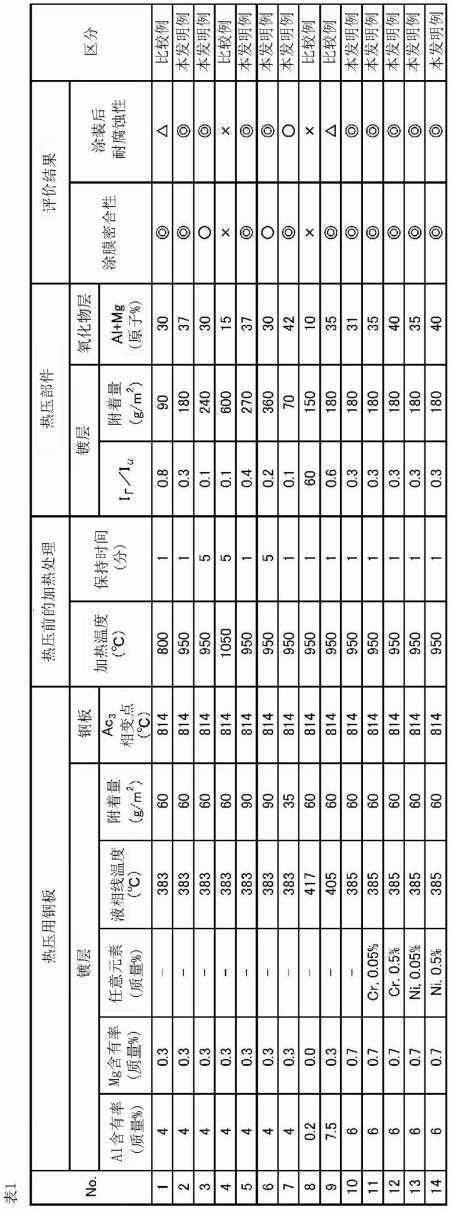

利用热浸镀设备将该冷轧钢板浸渍于具有规定的成分组成和浴温的zn-al-mg系热浸镀覆浴中,然后,进行氮气擦拭,制作表1中示出的水平no.1~14的热压用镀覆钢板。表1中示出zn-al-mg系合金镀层中的al含有率、mg含有率、以及其它元素的含有率和大气气氛下的液相线温度。各元素的含有率和液相线温度通过调整镀覆浴的成分组成来进行控制。镀层中的各元素的含有率通过利用icp-aes对镀层的盐酸剥离液中含有的各成分进行定量分析的方法而求出。另外,镀层的液相线温度通过已叙述的方法而求出。另外,表1也示出由已叙述的方法求出的zn-al-mg系合金镀层的每单面的附着量。镀层附着量通过调整擦拭气体的流量和线速度来进行控制。

[0109]

接下来,将上述热压用钢板供于热压。即,从所得到的热压用钢板中采取150mm

×

300mm的试验片,利用电炉进行热处理。将热处理条件(加热温度、保持时间)示于表1。将热处理后的试验片从电炉中取出,立即使用帽型模具以成型开始温度700℃进行热压,由此得到热压部件。应予说明,所得到的热压部件的形状为上表面的平坦部长度100mm、侧面的平坦部长度50mm、下表面的平坦部长度50mm。另外,模具的弯曲半径r在上表面的两肩、下表面的两肩均为7r。

[0110]

(热压部件的fe-zn-al-mg系合金镀层/氧化物层的评价)

[0111]

从所得到的热压部件的上表面的平坦部采取截面观察用的试验片,对fe-zn-al-mg系合金镀层的截面进行sem观察。各水平中,α-fe相和γ相在截面sem图像中具有明显不同的对比度,因此可以分别识别。图1中以发明例为代表而示出no.2的热压部件的fe-zn-al-mg系合金镀层的截面sem图像,图2中以比较例为代表示出no.8的热压部件的fe-zn-al-mg系合金镀层的截面sem图像。图1中,γ相的析出得到抑制,γ相不连续地散在α-fe相中。与此相对,图2中,γ相大量析出,γ相以连续的面状存在。另外,利用以入射角25

°

的co-kα(波长)为射线源的x射线衍射分别测定在41.5

°

≤2θ≤43.0

°

存在的γ相的(411)晶面的衍射峰的强度i

γ

和在51.0

°

≤2θ≤52.0

°

存在的α-fe相的(110)晶面的衍射峰的强度i

α

,并将该比i

γ

/i

α

示于表1。应予说明,x射线衍射的测定使用弯曲ipx射线衍射装置(株式会社rigaku制rint-rapid ii-r)在管电压45kv、管电流160ma、积分时间600秒和准直器直径3mm的条件下进行。

[0112]

另外,各水平中,利用已叙述的方法来测定氧化物层的al浓度和mg浓度,示于表1。另外,各水平中,利用已叙述的方法来测定fe-zn-al-mg系合金镀层的每单面的附着量,示于表1。

[0113]

(评价1:涂膜密合性)

[0114]

从所得到的热压部件的上表面的平坦部切出70mm

×

150mm的试验片,对该试验片实施锆系化成处理。具体而言,使用市售的化成处理液(锆系化成处理:nihon parkerizing株式会社制palmyna(

パルミナ

)2100),以浴温:35℃、处理时间:120秒的条件进行化成处理。然后,对各试验片,使用市售的阳离子电沉积涂料,升压30秒并以恒定电压保持150秒,以烧结附着后的涂膜厚为15μm的电压条件进行通电,在气氛温度170℃的电炉中进行20分钟烧结附着。应予说明,作为阳离子电沉积涂料,使用关西涂料制electron gt-100v-1灰。

[0115]

使用切刀对电沉积涂装后的试验片在纵向和横向分别以间隔1mm切出到达基底钢板的11条切痕,制作100个的棋盘格。使透明胶带cellophane tape(注册商标)强力地压接于棋盘格部分,将胶带的一端以45

°

的角度一口气剥离。对从试验片表面剥离的涂膜的格数进行测定,按照以下基准进行判定,将

◎

或

○

评价为合格。将评价结果示于表1。

[0116]

◎

:剥离格数=0

[0117]

○

:剥离格数=1

[0118]

△

:剥离格数=2~5

[0119]

×

:剥离格数>5

[0120]

(评价2:涂装后耐腐蚀性)

[0121]

利用与评价1同样的方法准备进行到电沉积涂装的试验片,将该评价面的端部7.5mm和非评价面(背面)用胶带进行密封处理。然后,对评价面的中央用切刀施加长度60mm、中心角60

°

的十字切痕直至达到基底钢板的深度。将该试验片供于腐蚀试验(vda 233-102),根据4周后的腐蚀状况进行评价。

[0122]

测定从十字切痕起的单侧最大膨胀宽度,按照以下基准进行判定,将

◎

或

○

评价为合格。将评价结果示于表1。

[0123]

◎

:单侧最大膨胀宽度<1.5mm

[0124]

○

:1.5mm≤单侧最大膨胀宽度<3.0mm

[0125]

△

:3.0mm≤单侧最大膨胀宽度<4.0mm

[0126]

×

:4.0mm≤单侧最大膨胀宽度

[0127]

[表1]

[0128][0129]

根据表1的结果可知本发明例的热压部件在实施锆系化成处理后进行电沉积涂装时的涂膜密合性和涂装后耐腐蚀性优异。

[0130]

产业上的可利用性

[0131]

本发明的热压部件适用于汽车的底盘部件、车身结构部件。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1