高度防腐蚀马氏体不锈钢及其制造方法与流程

1.本公开内容涉及高度防腐蚀马氏体不锈钢及其制造方法,并且更具体地,涉及可用作餐具用材料的高度防腐蚀马氏体不锈钢及其制造方法。

背景技术:

2.通常,在我们日常生活中广泛使用的有刃物(例如作为医疗器械的刀、剪刀、剃刀和手术刀)用材料需要高硬度以保持切割性能和耐磨性,并且由于它们与水分接触使用或者储存在潮湿的气氛中而需要优异的耐腐蚀性。因此,具有高硬度的高碳马氏体不锈钢广泛用作有刃物用材料。

3.需要高硬度的有刃物用材料是高脆性的。因此,为了容易加工,需要将有刃物用材料软化到一定水平或更高。为此,通过使用分批退火炉(baf)或高温连续退火过程以促进脆性材料的热处理来制造有刃物。

4.在退火过程期间,由于碳与铬之间的反应,碳化铬的细颗粒在铁素体基体中分布并析出。随着基体中固溶碳含量的降低,所得材料可以容易地应用于不锈钢制造过程例如轧制和酸洗。此外,均匀分布在铁素体基体中的细碳化铬颗粒在通过有刃物制造商进行的硬化热处理过程期间使铬和碳能够快速再固溶到高温奥氏体相中,并且改善马氏体不锈钢在淬火之后的硬度和耐腐蚀性。

5.然而,当为改善有刃物用马氏体不锈钢的硬度和耐腐蚀性而增加的碳、氮和铬的含量超过一定水平时,硬度过度增加,从而导致在为获得光泽的抛光过程期间可加工性劣化和表面缺陷的问题,并且碳化铬的析出温度提高,从而导致硬化热处理温度提高和由于残留的碳化铬而使耐腐蚀性劣化的问题。

6.因此,为了获得具有优异的耐腐蚀性和适用于抛光过程的硬度的马氏体不锈钢,需要开发钢材料并建立退火模式,使得细碳化铬均匀地分布并且适当地控制碳化铬的析出温度以促进在硬化热处理温度下的分解。

技术实现要素:

7.技术问题

8.为了解决上述问题,提供了经热轧和退火处理的马氏体不锈钢板、使用其的高度防腐蚀马氏体不锈钢及其制造方法,所述经热轧和退火处理的马氏体不锈钢板通过使细碳氮化铬均匀地分布在基体中而具有改善的耐腐蚀性,并且在硬化热处理期间具有适当的硬度。

9.技术方案

10.根据本公开内容的一个方面,经热轧和退火处理的高度防腐蚀马氏体不锈钢板以重量百分比(重量%)计包含0.14%至0.21%的c、0.05%至0.11%的n、0.1%至0.6%的si、0.4%至1.2%的mn、14.0%至17.0%的cr、0.2%至0.32%的c+n、以及余量中的fe和不可避免的杂质,其中碳化铬或氮化铬以25个颗粒/100μm2的密度分布在显微组织中,碳化铬的析

出温度为950℃或更低,以及由下式(1)表示的pren值为16或更大:

11.(1)cr+3.3mo+16n

12.其中cr、mo和n表示各合金元素的含量(重量%)。

13.此外,根据本公开内容的一个实施方案,经热轧和退火处理的高度防腐蚀马氏体不锈钢板的延伸率可以为20%或大。

14.根据本公开内容的另一个方面,高度防腐蚀马氏体不锈钢以重量百分比(重量%)计包含0.14%至0.21%的c、0.05%至0.11%的n、0.1%至0.6%的si、0.4%至1.2%的mn、14.0%至17.0%的cr、0.2%至0.32%的c+n、以及余量中的fe和不可避免的杂质,其中由下式(1)表示的pren值为16或更大,由下式(2)表示的值为950或更小:

15.(1)cr+3.3mo+16n

16.(2)674+569c-4.17si+0.46mn+10.3cr+193n

17.其中cr、mo、n、c、si和mn表示各合金元素的含量(重量%)。

18.此外,根据本公开内容的一个实施方案,高度防腐蚀马氏体不锈钢的洛氏硬度可以为47hrc至53hrc。

19.此外,根据本公开内容的一个实施方案,高度防腐蚀马氏体不锈钢在25℃的3.5%nacl水溶液中的点蚀电位可以为180mv或更大。

20.根据本公开内容的一个方面,用于制造高度防腐蚀马氏体不锈钢的方法包括:对钢坯进行热轧,所述钢坯以重量百分比(重量%)计包含0.14%至0.21%的c、0.05%至0.11%的n、0.1%至0.6%的si、0.4%至1.2%的mn、14.0%至17.0%的cr、0.2%至0.32%的c+n、以及余量中的fe和不可避免的杂质;对热轧钢材进行分批退火;以及对经热轧和退火处理的钢材进行硬化热处理,其中分批退火包括在720℃至900℃的温度范围内进行5小时至25小时的第一裂化过程和在500℃至700℃的温度范围内进行5小时至15小时的第二裂化过程,以及经热轧和退火处理的钢材包含铁素体作为基体,在其中以25个颗粒/100μm2或更大的密度分布有碳化铬或氮化铬。

21.此外,根据本公开内容的一个实施方案,分批退火还可以包括在第一裂化过程之前在400℃至600℃的温度范围内进行5小时至15小时的预裂化过程。

22.此外,根据本公开内容的一个实施方案,可以在预裂化过程之后直到第一裂化过程以40℃/小时至200℃/小时的速率升高温度。

23.此外,根据本公开内容的一个实施方案,可以在第一裂化过程之后直到第二裂化过程以10℃/小时或更大的速率降低温度。

24.此外,根据本公开内容的一个实施方案,硬化热处理可以包括在1,000℃或更高的温度下进行1分钟或更长的奥氏体化处理过程、和以0.15℃/秒或更大的速率至室温的淬火过程。

25.此外,根据本公开内容的一个实施方案,硬化热处理还可以包括在淬火过程之后在-150℃至-50℃的温度范围内进行10秒至5分钟的深度冷冻过程和在400℃至600℃的温度范围内进行30分钟至2小时的回火过程。

26.有益效果

27.根据本公开内容的经热轧和退火处理的马氏体不锈钢板可以通过使细碳化铬均匀地分布在显微组织中而具有增强的可加工性。

28.在高度防腐蚀马氏体不锈钢中,通过降低碳化物的析出温度,可以在硬化热处理之后不保留碳化铬,并因此即使在不包含相对高含量的铬和碳的情况下也可以获得优异的耐腐蚀性。此外,可以提供具有适用于餐具的硬度的马氏体不锈钢。

附图说明

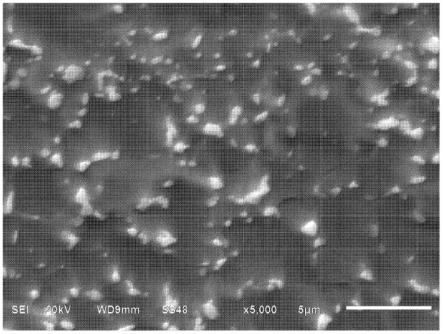

29.图1是钢种f的经热轧和退火处理钢板的显微组织的碳化铬的扫描电子显微镜(sem)图像。

30.图2是钢种b的经热轧和退火处理钢板在硬化热处理之后的显微组织的碳化铬的sem图像。

31.图3是钢种f的经热轧和退火处理钢板在硬化热处理之后的显微组织的碳化铬的sem图像。

具体实施方式

32.根据本公开内容的一个实施方案的经热轧和退火处理的高度防腐蚀马氏体不锈钢板以重量百分比(重量%)计包含0.14%至0.21%的c、0.05%至0.11%的n、0.1%至0.6%的si、0.4%至1.2%的mn、14.0%至17.0%的cr、0.2%至0.32%的c+n、以及余量中的fe和不可避免的杂质,其中碳化铬或氮化铬以25个颗粒/100μm2的密度分布在显微组织中,碳化铬的析出温度为950℃或更低,以及由下式(1)表示的pren值为16或更大:

33.(1)cr+3.3mo+16n

34.其中cr、mo和n表示各合金元素的含量(重量%)。

35.发明实施方式

36.在下文中,将参照附图详细描述本公开内容的实施方案。提供以下实施方案以将本公开内容的精神充分传达给本公开内容所属领域的普通技术人员。本公开内容不限于本文中所示的实施方案,而是可以以其他形式呈现。在附图中,为了清楚地描述本公开内容,省略了与所述描述无关的部分,并且为了清楚起见,元件的尺寸可能被放大。

37.在整个说明书中,除非另有说明,否则术语“包含”一个要素不排除其他要素,而是可以进一步包含另外的要素。

38.如本文中所使用的,除非上下文另外清楚地表明,否则单数形式也旨在包括复数形式。

39.用于有刃物,特别地用于餐具的马氏体不锈钢需要高耐腐蚀性和硬度。在热轧和退火之后,细碳化铬和/或氮化铬(在下文中,称为碳氮化铬)均匀地分布在铁素体基体中,然后进行硬化热处理用于快速再溶解到高温奥氏体相中。在这种情况下,碳氮化铬容易地再溶解,并且需要以下条件以获得具有优异耐腐蚀性的马氏体组织。

40.首先,应在经热轧和退火处理的钢材的铁素体基体中形成细碳氮化铬,然后其析出温度应为低的。在常规类型420马氏体不锈钢的情况下,由于0.3%或更多的高c含量,碳氮化铬的析出温度是高的,并且由于碳氮化铬优先在晶界中析出并生长,因此局部形成粗碳氮化铬,并因此在硬化热处理期间向奥氏体相中的再溶解速率降低,从而导致硬度和耐腐蚀性劣化。此外,在即使当碳以0.2%至0.3%的量包含在内时碳氮化铬的析出温度也高的情况下,应施加更高的温度以使碳氮化铬在硬化热处理期间完全分解,并因此通过最终

制造商消耗大量的能量以提高硬化热处理温度,从而增加能量成本,或者由于热处理炉的有限加热能力,碳氮化铬保留。当碳氮化铬保留时,碳化物充当腐蚀的起点,并因此即使通过添加高含量的铬,也可能无法获得预期的耐腐蚀性提高。

41.因此,本公开内容提供了通过经由分批退火模式的尺寸调节使细碳氮化铬均匀地分布在基体中并且通过将碳氮化铬的析出温度控制在低水平以在硬化热处理期间完全分解而在进行硬化热处理时具有增强的耐腐蚀性和适当的硬度的高度防腐蚀马氏体不锈钢的合金组成。

42.根据本公开内容的一个实施方案的经热轧和退火处理的马氏体不锈钢板以重量百分比(重量%)计包含0.14%至0.21%的c、0.05%至0.11%的n、0.1%至0.6%的si、0.4%至1.2%的mn、14.0%至17.0%的cr、0.2%至0.32%的c+n、以及余量中的fe和不可避免的杂质。

43.在下文中,将描述对本公开内容的实施方案中的合金元素的含量的数值限制的原因。在下文中,除非另有说明,否则组分的单位表示重量%。

44.碳(c)的含量为0.14%至0.21%。

45.当c含量低时,硬度在硬化热处理之后降低,使得可能无法获得切割性能和耐磨性。因此,在本公开内容中,c可以以0.14%或更大的量添加。然而,过量的c可能导致碳氮化铬的过度形成并且提高析出温度,使得在硬化热处理之后保留的碳氮化铬使耐腐蚀性劣化,并且由于碳偏析而增加在退火组织中形成粗碳化物的风险。因此,在本公开内容中将c含量的上限控制为0.21%。更优选地,c含量可以在0.145%至0.17%的范围内。

46.氮(n)含量为0.05%至0.11%。

47.作为为改善耐腐蚀性和硬度二者而添加的元素,当向其中添加n代替c时,n不会引起局部细偏析从而在产品中不形成粗析出物。为了获得这样的效果,在本公开内容中,n可以以0.05%或更大,优选0.08%或更大的量添加。然而,当n含量过度地超出在铸造期间钢水的熔融能力时,因此可能难以控制合金元素,并且可能在表面上出现针孔缺陷。此外,根据本公开内容的用于餐具的马氏体不锈钢不需要超过53hrc洛氏硬度的高硬度但需要高光泽用于美学特性。因此,可以将n含量的上限控制为0.11%。

48.硅(si)含量为0.1%至0.6%。

49.si是基本上为了脱氧而添加的元素。考虑到这一点,在本公开内容中si可以以0.1%或更大的量添加。然而,过量的si使酸洗性能劣化,从而提高脆性。因此,在本公开内容中可以将si含量的上限控制为0.6%。

50.锰(mn)含量为0.4%至1.2%。

51.mn是基本上为了脱氧而添加的元素。在本公开内容中,mn以0.4%或更大的量添加以补偿由c和n含量降低而降低的奥氏体稳定性并获得n的固溶度。然而,过量的mn可能使钢的表面品质劣化,并且在最终的热处理材料中形成残余奥氏体,并因此可能难以获得硬度。因此,可以将mn含量的上限控制为1.2%。更优选地,mn含量可以在0.8%至1.1%的范围内。

52.铬(cr)含量为14.0%至17.0%。

53.cr是增强不锈钢的耐腐蚀性并提高n的固溶度的代表性元素。在本公开内容中,cr以14.0%或更大的量添加以获得足够的耐腐蚀性。然而,过量的cr可能增加制造成本并且增加组织中cr组分的细偏析从而导致碳氮化铬的局部粗化,从而降低硬化热处理材料的耐

腐蚀性和硬度。因此,在本公开内容中将cr含量的上限控制为17.0%。优选地,可以将cr含量控制为大于14.5%且小于15.5%。

54.c含量和n含量之和为0.2%至0.32%。

55.c和n可以以0.2%或更大的量添加以在硬化热处理之后获得钢的硬度,优选地,以0.23%或更大的量添加以获得碳氮化物颗粒的数量。同时,当c+n含量过量时,在对热轧钢板进行分批退火时分布的碳氮化铬的分数增加,并因此延伸率可能劣化。在本公开内容中,将c+n含量的上限控制为0.32%。此外,在用于餐具的马氏体不锈钢的情况下,不需要一般用途有刃物所需的超过53hrc硬度的高硬度,而需要高光泽用于美学特性。在其中高光泽餐具的制造中硬化热处理之后的硬度超过53hrc的情况下,在为获得光泽的抛光过程期间可加工性劣化,并且在表面上出现表面缺陷例如波形图案,从而使生产率劣化。因此,可以将c+n含量的上限控制为0.28%以防止过度硬化并且将硬度调节至适当的范围。

56.本公开内容的组成中的剩余组分为铁(fe)。然而,所述组成可以包含从原料或周围环境中不可避免地并入的非预期杂质,并因此不排除添加其他合金组分。这些杂质对于制造领域的任何技术人员而言都是已知的并且其细节在本公开内容中没有具体提及。

57.此外,除了将各合金元素的含量控制为上述条件之外,还可以将其间的关系进一步限制如下。

58.根据本公开内容的经热轧和退火处理的马氏体不锈钢板和硬化热处理的马氏体不锈钢的由下式(1)表示的耐点蚀当量数(pitting resistance equivalent number,pren)可以为16或更大。

59.(1)cr+3.3mo+16n

60.除了将各合金元素的含量控制为上述条件之外,还可以通过将各合金元素的含量控制为满足16.5或更大的式(1)的值来获得优异的耐腐蚀性。

61.将描述用于制造其中在硬化热处理之前分散有细碳氮化铬的经热轧和退火处理的马氏体不锈钢板的方法。

62.使具有上述合金组成的热轧马氏体不锈钢材经受连续铸造或钢锭铸造以制备钢坯,然后对钢坯进行热轧以制备准备用于加工的热轧钢板。随后,对制备的热轧钢板进行分批退火以获得优异的可加工性,然后开始加工例如精轧至适用于有刃物的厚度。在分批退火之后,显微组织可以包含铁素体作为基体,并且在其中可以均匀地分布有细碳化铬。通过随后的硬化热处理将经热轧和退火处理的马氏体不锈钢材制造成马氏体不锈钢。

63.首先,将描述分批退火。

64.分批退火包括第一裂化过程和第二裂化过程。此外,分批退火可以任选地包括在第一裂化过程之前的预裂化过程。

65.预裂化过程是在第一裂化过程之前预先进行以均匀地升高整个材料的温度的裂化步骤。根据一个实施方案,预裂化过程可以在400℃至600℃的温度范围内进行5小时至10小时。

66.当加热温度低于400℃或超过600℃时,在整个材料中温度不能均匀地升高。此外,当加热时间少于5小时或超过10小时时,在整个材料中温度不能均匀地升高。

67.第一裂化过程是使碳氮化铬均匀地分布在热轧钢板的显微组织中的步骤。根据一个实施方案,第一裂化过程可以在720℃至900℃的温度范围内的恒定温度下进行5小时至

25小时。

68.当加热温度低于720℃时,可能在晶界中局部形成碳氮化铬团聚体。当加热温度超过900℃时,在晶界中形成粗大碳氮化铬。

69.此外,当加热时间少于5小时时,碳氮化铬的尺寸可能减小,但碳氮化铬可能集中地分布在一部分中。当加热时间超过25小时时,彼此相邻的碳氮化铬颗粒结合从而局部粗化。

70.碳化铬团聚体或粗大碳化铬可能导致材料的不均匀性,从而使延性劣化并且使最终产品的刚性、延性和耐腐蚀性劣化。为了防止这样,在本公开内容中,将第一裂化过程的加热温度控制在720℃至900℃的范围内,并且将加热时间控制在5小时至25小时的范围内。

71.第二裂化过程是使碳氮化铬球化的步骤。通过使碳氮化铬球化,可以改善随后加工操作的可加工性。根据一个实施方案,第二裂化过程可以在500℃至700℃的温度范围内的恒定温度下进行5小时至15小时。

72.为了使碳氮化铬球化,需要500℃或更高的加热温度。相反地,当加热温度超过700℃时,球化的碳氮化铬过度生长并且其数量减少,从而使延性劣化。此外,当加热时间少于5小时时,碳氮化铬不被球化。当加热时间超过15小时时,碳氮化铬过度生长,从而使延性劣化。

73.可以在预裂化过程之后直到第一裂化过程以40℃/小时至200℃/小时的速率升高温度。

74.当加热速率小于40℃/小时时,通过其中使碳氮化铬粗化的700℃至750℃的温度范围所需的时间增加,并因此碳氮化铬粗化,并且分布在显微组织中的碳氮化铬颗粒的数量减少,从而使延性劣化。相反地,当加热速率超过200℃/小时时,通过其中使碳氮化铬粗化的温度范围所需的时间减少,并因此可以获得细碳氮化铬。然而,由于用于使碳氮化铬分布的时间不足,碳氮化铬分布不均匀。

75.在第一裂化过程之后直到第二裂化过程可以以10℃/小时或更大的速率降低温度。

76.当冷却速率小于10℃/小时时,通过其中使碳氮化铬粗化的温度范围所需的时间增加,并因此使碳氮化铬粗化,并且难以获得高耐腐蚀性和高硬度。

77.在第二裂化过程之后,可以进行空气冷却。

78.在上述分批退火中,在显微组织中碳与铬反应形成碳化铬并且氮还与铬反应形成氮化铬。因此,显微组织中的溶质c的含量减少,从而改善可加工性,并且钢板可以容易地应用于随后的炼钢工艺并加工成期望的最终形状。根据本公开内容的一个实施方案的经热轧和退火处理的马氏体不锈钢板的延伸率可以为20%或更大。氮化铬还通过硬化热处理提高了马氏体组织在快速冷却之后的硬度和耐腐蚀性。

79.此外,通过上述分批退火过程而均匀地分布在显微组织中的细碳氮化铬可以在随后的硬化热处理过程期间使碳、氮和铬能够快速再溶解到高温奥氏体相中,并且改善马氏体组织在快速冷却之后的硬度和耐腐蚀性。

80.根据本公开内容,通过上述分批退火过程,细碳氮化铬可以均匀分地布在经热轧和退火处理的马氏体不锈钢板的显微组织中,并且碳氮化铬可以以25个颗粒/100μm2或更大的密度分布在显微组织中。当碳氮化铬以小于25个颗粒/100μm2的密度分布在显微组织

中时,由于碳氮化铬的数量少以及尺寸大,延性劣化,并且在随后的硬化热处理中铬和碳的再溶解是困难的,并因此不能获得期望的硬度。

81.根据本公开内容,在将分批退火的热轧马氏体不锈钢材加工成最终形状之后,使其经受硬化热处理以制备马氏体不锈钢。

82.硬化热处理可以包括奥氏体化处理过程和淬火过程,并且如有需要还可以包括深度冷冻过程和回火过程。

83.奥氏体化处理过程是将钢材的基体从铁素体转变为奥氏体的步骤。

84.在该过程中,碳氮化铬以铬、碳和氮的形式再溶解在基体中,并因此在随后的淬火过程或深度冷冻过程之后,可以提高马氏体不锈钢的硬度。

85.根据一个实施方案,奥氏体化处理过程可以通过在1,000℃或更高的温度下热处理1分钟或更长来进行。在这种情况下,根据碳化铬(cr

23

c6)的析出温度,铬和碳二者可以在奥氏体化处理期间再溶解。本公开内容的碳化铬的期望析出温度为950℃或更低。碳化铬的析出温度可以根据合金元素的组成而变化,并且可以由下式(2)表示。如式(2)所示,随着铬和碳的含量增加,碳化铬的析出温度提高。

86.(2)674+569c-4.17si+0.46mn+10.3cr+193n

87.在其中包含大量的铬以提高耐腐蚀性或者包含大量的碳和氮以提高硬度的情况下,碳化铬的析出温度提高,并因此存在对奥氏体化的温度范围的限制。如上所述,由于由有限的加热能力或能量成本的增加引起的设备问题,在实际的硬化热处理中,碳化铬可能无法完全再溶解,而是可能保留。这种情况下,耐腐蚀性可能劣化。因此,在本公开内容中,通过将碳化铬的析出温度控制为950℃或更低以及通过调节合金组成,所有添加至其中的铬和碳可以有助于耐腐蚀性。

88.当奥氏体化处理温度低于1,000℃时,可能难以使碳化铬完全分解并且处理时间可能增加,从而使经济可行性劣化。同时,当奥氏体化处理温度太高时,能量成本增加从而使经济可行性劣化,再溶解的碳化物的量增加从而过度形成残余奥氏体,从而使硬度劣化,并且晶粒过度生长。因此,优选将奥氏体化处理温度控制为1,200℃或更低。

89.此外,当奥氏体化处理时间少于1分钟时,难以使碳化铬完全分解,从而使得难以获得期望的硬度。当奥氏体化处理时间增加时,晶粒过度生长,从而导致残余奥氏体。因此,优选将奥氏体化处理时间控制为30分钟或更短。

90.淬火过程是在奥氏体化处理之后通过以0.15℃/秒或更大的冷却速率快速冷却至室温将奥氏体组织转变为具有高硬度的马氏体的步骤。通过以0.2℃/秒或更大的冷却速率进行冷却,可以获得较高的马氏体硬度。

91.深度冷冻过程是通过将淬火至室温的钢材进一步冷却至极低的温度将残余奥氏体组织另外地转变为马氏体组织的步骤。通过深度冷冻过程,可以进一步提高钢材的硬度。根据一个实施方案,深度冷冻过程可以通过在-150℃至-50℃的温度下进行10秒至5分钟的零下热处理来进行。

92.回火过程是在深度冷冻过程之后为由于高硬度而具有高脆性的马氏体组织赋予韧性的步骤。根据一个实施方案,回火过程可以在400℃至600℃的温度范围内进行30分钟至2小时。

93.根据本公开内容,通过上述硬化热处理,铁素体组织可以最终转变成马氏体组织,

并且可以获得期望的硬度和耐腐蚀性。例如,在通过硬化热处理的再溶解之后保留在材料的截面中的碳氮化铬的面积分数可以为2%或更小。

94.根据本公开内容的一个实施方案的高度耐腐蚀马氏体不锈钢在25℃的3.5%nacl水溶液中的点蚀电位可以为180mv或更大。这可以通过经由将由式(1)表示的pren值控制为16.0或更大并将碳化铬的析出温度控制为950℃或更低而使碳化物完全再溶解来获得。

95.根据本公开内容的一个实施方案的高度防腐蚀马氏体不锈钢的洛氏硬度可以为47hrc至53hrc。

96.在用于有刃物的马氏体不锈钢中,用于餐具的那些不需要高硬度,并因此不需要超过53hrc的高硬度,因为在为获得光泽的抛光期间,可能存在加工生产率的问题。49hrc至53hrc的硬度适用于刀刃,以及47hrc至51hrc的硬度适用于餐具刀的手柄。因此,在本公开内容中,将c+n含量的上限控制为0.32%,并且将合金元素的含量限制为上述范围,以即使当通过控制碳化铬的析出温度使其完全再溶解时也获得适当的硬度。因此,本公开内容的高度防腐蚀马氏体不锈钢的洛氏硬度可以为47hrc至53hrc。

97.在下文中,将参照以下实施例更详细地描述本公开内容。

98.实施例

99.对包含下表1所示的合金元素的钢进行铸造和热轧,然后进行热处理用于分批退火。分批退火通过以下进行:在500℃下进行预裂化过程7小时;以约100℃/小时的速率升高温度;在840℃下进行第一裂化过程10小时;以15℃/小时的速率降低温度;在580℃下保持10小时;并进行空气冷却过程。

100.表1

[0101][0102]

表1示出了碳氮化铬的析出温度(℃)以及用

○

和

×

表示的由氮气导致的钢材的表面上针孔的存在与否。

[0103]

在钢种b的表面上形成了针孔,因为添加了在本公开内容的范围之外的大量的n。虽然n含量是适当的,但在钢种e中形成了针孔,原因是由于影响氮固溶度的cr的含量低以及作为奥氏体稳定化元素的c和mn的含量相对低导致n含量超过n的固溶度,从而产生氮气。在具有本公开内容的范围内的合金组成的钢种f中未形成针孔,并且碳化铬的析出温度低至937℃,并因此钢种f可以有效地应用于下面将描述的硬化热处理。

[0104]

此外,虽然在c和cr含量高的情况下碳化铬的析出温度为990℃或更高,但是确定了当包含c和cr的合金组成在本公开内容的范围内时,析出温度为950℃或更低。

[0105]

在下表2中示出了使用扫描电子显微镜(sem)观察如上所述制备的经热轧和退火处理的钢材a至f的显微组织中包含的碳化铬颗粒的数量和通过根据jis 13b标准的拉伸测试获得的延伸率。

[0106]

表2

[0107][0108]

参照表2,由于钢种a包含0.6%或更多的c含量,因此观察到以60/100μm2或更大的密度的大量的碳氮化铬颗粒,但观察到17.6%的非常低的延伸率。

[0109]

虽然钢种b和钢种c二者具有约0.25%的较高c含量,但其n含量是不同的。虽然钢种b的c+n含量高于钢种c的c+n含量,但碳氮化物颗粒的数量为21个颗粒/100μm2,这比钢种c的碳氮化物颗粒的数量少。这估计原因是由于析出的碳氮化铬的分数太高,导致碳氮化铬粗化。此外,钢种b由于高c+n含量而具有19.6%的略低延伸率。虽然钢种c具有32个颗粒/100μm2的大量碳氮化铬颗粒和29.3%的高延伸率,但由于991℃的高碳化铬析出温度,在硬化热处理之后存在残留碳氮化铬的可能性高。

[0110]

虽然钢种d和钢种e具有28%或更大的高延伸率,但碳氮化铬颗粒的数量少于25个每100μm2。这估计可能是因为虽然c+n含量适当,但cr含量低。

[0111]

图1是钢种f的经热轧和退火处理钢板的显微组织的碳氮化铬的扫描电子显微镜(sem)图像。证实了细碳氮化铬均匀地分布在对应于根据本公开内容的发明钢的经热轧和退火处理的钢材的钢种f的铁素体基体中。如表2所示,除了测得以约30/100μm2的密度的碳化铬分布以外,还测得30.2%的高延伸率。

[0112]

随后,使经热轧和退火处理的马氏体不锈钢材经受1,050℃下的奥氏体化处理以及以0.27℃/秒的冷却速率的淬火以制备马氏体不锈钢。在表3中,示出了pren值和点蚀电

位值以评估耐腐蚀性,并示出了洛氏硬度以评估硬度。pren值通过将各合金元素的含量(重量%)代入至式(1)中得到,并且点蚀电位在25℃的3.5%nacl水溶液中测量。

[0113]

表3

[0114]

钢种pren点蚀电位(mv)硬度(hrc)备注a15.651561.0比较钢1b18.5124052.6比较钢2c17.2121254.7比较钢3d14.819751.2比较钢4e15.009351.9比较钢5f16.5219951.4发明钢

[0115]

包含0.6%或更多的高c含量的钢种a表现出最低的点蚀电位,原因是由于cr的缺乏而发生敏化现象以及由于碳化铬的高析出温度而保留碳氮化铬。

[0116]

虽然其中通过添加超过其固溶度的n而形成氮气针孔的钢种b由于n的影响而表现出最高的pren值和点蚀电位,但钢种b由于在表面上形成的针孔而无法应用于产品。

[0117]

虽然钢种c具有17.21的pren值和212mv的高点蚀电位,但由于高c含量而获得了54.7hrc的硬度,该硬度超过了防止在为获得光泽的抛光过程期间发生表面缺陷所需的47hrc至53hrc的适当范围。

[0118]

钢种d和钢种e由于cr和n含量相似而表现出约95mv的相似点蚀电位值和相似硬度值。

[0119]

对应于根据本发明钢的钢种f表现出大于16.0的16.52的pren值、199mv的高点蚀电位值和51.4hrc的适当硬度值。

[0120]

图2和图3是钢种b和钢种f的热轧钢板在硬化热处理之后的显微组织的碳化铬的sem图像。由于图2中所示的钢种b具有高c+n含量,因此碳氮化铬不能均匀地分布在经热轧和退火处理钢材中,而是粗化从而偏析。此外,确定了碳化铬由于碳化铬的高析出温度即使在硬化热处理之后也无法再溶解而是保留。相反地,在作为发明钢的钢种f中,确定了通过控制c+n和cr的含量以及碳化铬的析出温度,大部分碳氮化铬在硬化热处理之后再溶解并且保留在截面上的碳氮化铬的面积分数为2%或更小。

[0121]

虽然已经参照示例性实施方案具体地描述了本公开内容,但是本领域技术人员应理解,在不脱离本公开内容的精神和范围的情况下,可以进行形式和细节上的各种变化。

[0122]

工业适用性

[0123]

根据本公开内容的马氏体不锈钢通过硬化热处理而具有改善的耐腐蚀性和适当的硬度,并因此适用于餐具用材料。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1