一种立式高速磨削设备的制作方法

[0001]

本发明属于工件加工设备技术领域,特别是涉及一种立式高速磨削设备。

背景技术:

[0002]

磨削是指利用磨具(包括砂轮、砂纸或磨料)在工件加工的过程中,对工件表面的多余材料进行去除的工艺;磨削加工,在机械加工隶属于精加工(机械加工分粗加工,精加工,热处理等加工方式),加工量少、精度高。在机械制造行业中应用比较广泛,经热处理淬火的碳素工具钢和渗碳淬火钢零件,在磨削时与磨削方向基本垂直的表面常常出现大量的较规则排列的裂纹

--

磨削裂纹,它不但影响零件的外观,更重要的还会直接影响零件质量。

[0003]

现有的磨削加工设备多为立式结构,在主旋轴的选择方面多为市场上常见的镗铣主旋轴头,这种主旋轴精度较差,且防护性差,同时体积相对较大,主旋轴转速较低,不适用于高速砂轮,不能适应高强度的加工环境;对此,我们设计一种立式高速磨削设备,针对高速运转和高强度工作环境,来解决上述的问题。

技术实现要素:

[0004]

本发明的目的在于提供一种立式高速磨削设备,解决现有的镗铣主旋轴头精度差、防护性差、体积大、主旋轴转速低而不适用于高速砂轮高强度的加工环境的问题。

[0005]

为解决上述技术问题,本发明是通过以下技术方案实现的:本发明为一种立式高速磨削设备,包括工作台和支撑架,所述工作台为中空台体结构,所述工作台上表面与支撑架焊接;所述工作台内表面栓接有电机,所述电机包括外壳和主旋轴;所述外壳与主旋轴之间安装有密封圈和密封板,所述外壳、主旋轴、密封圈和密封板之间均为密封结构,可以有效防止灰尘和磨削液进入主旋轴内部;所述外壳前端面开设有若干密封环槽,所述密封板一表面粘连有若干密封环板,所述密封环板与密封环槽卡装配合;所述主旋轴周侧面栓接有两高精度轴承,所述高精度轴承周侧面与外壳栓接;所述高精度轴承为角接触球轴承,可提高主旋轴转速,并提高电机刚性;若干所述密封环槽之间的深度存在差异,若干所述密封环板与密封环槽的尺寸均相适应,构成机械式迷宫结构,与密封圈相互配合,避免灰尘和磨削液进入电机内部;所述主旋轴周侧面焊接有转子轴,所述主旋轴和转子轴均为中空结构,且两者相互连通,可实现中心加水进行加工,也为主旋轴高速运转起到冷却作用。

[0006]

进一步地,所述主旋轴一端面栓接有安装架台,且延伸至工作台外部;所述安装架台为圆台结构,所述安装架台周侧面开设有旋环槽,所述安装架台与工作台之间通过旋环槽卡装配合;所述旋环槽与工作台之间填充有若干滚珠,所述旋环槽和工作台均与滚珠接触配合,提高安装架台与工作台之间的润滑效果,便于保持高速旋转。

[0007]

进一步地,所述安装架台上表面开设有若干夹持槽,所述夹持槽内表面安装有夹持板,所述夹持板与夹持槽之间滑动配合;所述夹持板与安装架台之间栓接有紧固栓,所述

紧固栓与安装架台旋转配合,所述紧固栓与夹持板之间通过螺纹相互啮合,能够通过。

[0008]

进一步地,所述工作台上表面栓接有排气管,所述排气管周侧面粘连有防护板,防止磨削碎屑的飞溅,避免对操作人员造成危害;所述防护板为弧形盒体结构,且与排气管相互连通;所述防护板一侧面开设有排气口,所述排气口与安装架台的位置相对应,用于向磨削部位排风降温,避免磨削碎屑烫伤操作人员。

[0009]

进一步地,所述排气管下端面粘连有气压筒,且延伸至工作台内部,所述气压筒表面焊接有气压套,所述气压套内表面铰接有气闭门,且延伸至工作台一侧面;所述气压套内部安装有推杆,所述推杆与气压套滑动配合;所述主旋轴周侧面栓接有凸轮,所述凸轮与推杆一端面接触配合,利用主旋轴带动凸轮,挤压推杆进行抽气和排气的过程,实现对磨削部位的降温过程;所述气压套与气压筒相互连通。

[0010]

本发明具有以下有益效果:本发明的立式磨削设备通过对三相异步电动机进行改造,电机内部高精度轴承采用两组角接触球轴承,可提高主旋轴转速及提高电机刚性,中心转子轴采用中空式,可实现中心加水进行加工,也为主旋轴高速运转起到冷却作用,主旋轴前端端盖采用密封圈及机械式迷宫形式,可有效防止灰尘及磨削液进入主旋轴内部,有效提高了主旋轴使用寿命,该主旋轴转速可达到4500r/min,适用于高转速砂轮的使用,可提高加工效率,减少砂轮损耗;另一方面,通过设置防护板,利用主旋轴表面的凸轮带动推杆,使得气压套进行吸气和排气,将工作台外部的冷空气通过排气管和防护板吹向磨削部位,对工件进行降温,以避免磨削碎屑飞溅造成烫伤事故。

[0011]

当然,实施本发明的任一产品并不一定需要同时达到以上所述的所有优点。

附图说明

[0012]

为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0013]

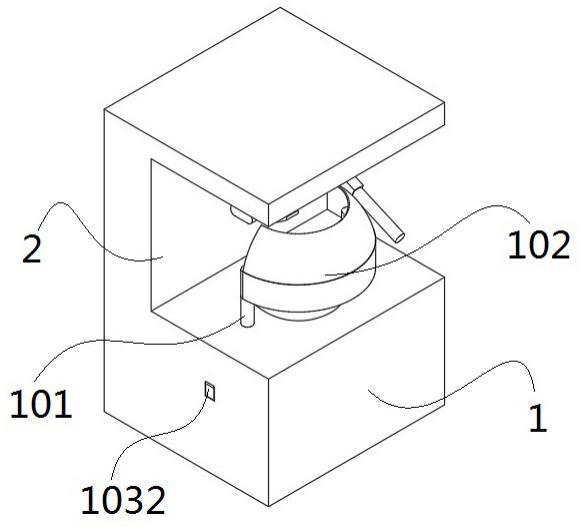

图1为本发明的一种立式高速磨削设备的整体结构示意图;图2为本发明的一种立式高速磨削设备的主视图;图3为图2中剖面a-a的结构示意图;图4为图3中b部分的局部展示图;图5为图3中剖面c-c的结构示意图;图6为图3中剖面d-d的结构示意图;图7为本发明的一种立式高速磨削设备的电机的内部结构示意图;图8为图7中e部分的局部展示图;图9为图7中f部分的局部展示图。

[0014]

附图中,各标号所代表的部件列表如下:1、工作台;2、支撑架;3、电机;301、外壳;302、主旋轴;303、密封圈;304、密封板;3011、密封环槽;3041、密封环板;3021、高精度轴承;4、安装架台;401、旋环槽;4011、滚珠;402、夹持槽;4021、夹持板;403、紧固栓;101、排气管;102、防护板;1021、排气口;103、气压筒;

1031、气压套;1032、气闭门;1033、推杆;3022、凸轮;305、转子轴。

具体实施方式

[0015]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

[0016]

在本发明的描述中,需要理解的是,术语“上”、“中”、“外”、“内”等指示方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的组件或元件必须具有特定的方位,以特定的方位构造和操作,因此不能理解为对本发明的限制。

[0017]

请参阅图1-9所示,本发明为一种立式高速磨削设备,包括工作台1和支撑架2,工作台1为中空台体结构,工作台1上表面与支撑架2焊接;工作台1内表面栓接有电机3,电机3包括外壳301和主旋轴302;外壳301与主旋轴302之间安装有密封圈303和密封板304,外壳301、主旋轴302、密封圈303和密封板304之间均为密封结构,可以有效防止灰尘和磨削液进入主旋轴302内部;外壳301前端面开设有若干密封环槽3011,密封板304一表面粘连有若干密封环板3041,密封环板3041与密封环槽3011卡装配合;主旋轴302周侧面栓接有两高精度轴承3021,高精度轴承3021周侧面与外壳301栓接;高精度轴承3021为角接触球轴承,可提高主旋轴302转速,并提高电机3刚性;若干密封环槽3011之间的深度存在差异,若干密封环板3041与密封环槽3011的尺寸均相适应,构成机械式迷宫结构,与密封圈303相互配合,避免灰尘和磨削液进入电机3内部;主旋轴302周侧面焊接有转子轴305,主旋轴302和转子轴305均为中空结构,且两者相互连通,可实现中心加水进行加工,也为主旋轴高速运转起到冷却作用。

[0018]

优选地,主旋轴302一端面栓接有安装架台4,且延伸至工作台1外部;安装架台4为圆台结构,安装架台4周侧面开设有旋环槽401,安装架台4与工作台1之间通过旋环槽401卡装配合;旋环槽401与工作台1之间填充有若干滚珠4011,旋环槽401和工作台1均与滚珠4011接触配合,提高安装架台4与工作台1之间的润滑效果,便于保持高速旋转。

[0019]

优选地,安装架台4上表面开设有若干夹持槽402,夹持槽402内表面安装有夹持板4021,夹持板4021与夹持槽402之间滑动配合;夹持板4021与安装架台4之间栓接有紧固栓403,紧固栓403与安装架台4旋转配合,紧固栓403与夹持板4021之间通过螺纹相互啮合,能够通过。

[0020]

优选地,工作台1上表面栓接有排气管101,排气管101周侧面粘连有防护板102,防止磨削碎屑的飞溅,避免对操作人员造成危害;防护板102为弧形盒体结构,且与排气管101相互连通;防护板102一侧面开设有排气口1021,排气口1021与安装架台4的位置相对应,用于向磨削部位排风降温,避免磨削碎屑烫伤操作人员。

[0021]

优选地,排气管101下端面粘连有气压筒103,且延伸至工作台1内部,气压筒103表面焊接有气压套1031,气压套1031内表面铰接有气闭门1032,且延伸至工作台1一侧面;气压套1031内部安装有推杆1033,推杆1033与气压套1031滑动配合;主旋轴302周侧面栓接有凸轮3022,凸轮3022与推杆1033一端面接触配合,利用主旋轴302带动凸轮3022,挤压推杆

1033进行抽气和排气的过程,实现对磨削部位的降温过程;气压套1031与气压筒103相互连通。

[0022]

在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

[0023]

以上公开的本发明优选实施例只是用于帮助阐述本发明。优选实施例并没有详尽叙述所有的细节,也不限制该发明仅为所述的具体实施方式。显然,根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本发明。本发明仅受权利要求书及其全部范围和等效物的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1