薄膜沉积设备的制作方法

1.本发明关于一种薄膜沉积设备,尤其指一种利用遮蔽件来避免靶材原子于挡件上形成薄膜,以防止受热的薄膜自挡件流动到挡件与基板的接触处而造成黏片的一种薄膜沉积设备。

背景技术:

2.在集成电路制程中,通常需要进行高温热处理的薄膜沉积制程,例如化学气相沉积制程(cvd)及物理气相沉积制程(pvd)。薄膜沉积制程是使基板在高温的热处理下,使靶材原子于基板表面形成薄膜。

3.然而在基板的表面形成薄膜的过程中,薄膜的材料会因为温度的累积及热应力的影响,而在基板上形成缺陷,例如凸起或小山丘(hillock)。特别是当薄膜的厚度较大时,温度的累积将会愈多,而更容易在基板上形成缺陷,进而影响产品的良率及可靠度。

4.为了解决上述的问题,一种方法是使用静电吸盘(electrostatic chuck、esc)取代传统的载台。在沉积制程中,静电吸盘透过静电力吸附基板,并使用冷却气体吹向静电吸盘上的基板,以降低基板的温度及减少基板的温度累积,并降低热应力的影响。然而静电吸盘的造价昂贵并容易损坏,相较于传统的载台会大幅增加沉积制程的成本。

5.另有一种方法为,在沉积制程中,使用挡件将基板固定在载台,并输送冷却气体到载台与基板之间,以降低基板的温度。然而靶材原子也会沉积于挡件并形成薄膜,当制程中的温度累积愈多时,挡件上的薄膜将会融化并流动到基板或挡件与基板的接触处,造成基板与挡件彼此黏附,且使脏污形成于基板,进而降低产品的良率及可靠度。

技术实现要素:

6.因此,为了克服现有技术的不足处,本发明实施例提供一种薄膜沉积设备,是在固定基板之挡件的上方设置遮蔽件。所述遮蔽件可代替挡件盛接部分的靶材原子,藉此降低靶材原子沉积于挡件的机率,进而减少脏污形成于基板及降低基板黏附于挡件的机率。

7.基于前述目的的至少其中之一者,本发明实施例提供的薄膜沉积设备包括腔体、载台、至少一挡件与至少一遮蔽件。所述腔体具有容置空间,而载台及挡件位于容置空间内,其中载台用以承载至少一基板,而挡件用以防止载台上的基板的背镀。所述遮蔽件高于挡件,且具有连接部与遮蔽部,其中遮蔽部透过连接部与腔体连接。

8.可选地,所述遮蔽部还包括第一凸部,以在第一凸部与连接部之间形成凹槽。

9.可选地,所述遮蔽部还包括第二凸部,以在遮蔽部的第一凸部与第二凸部之间形成沟槽。

10.可选地,所述连接部还包括座部与固定部,其中座部连接腔体,而固定部连接遮蔽部。所述连接部还包括凹槽,而凹槽位于座部与固定部之间。

11.可选地,所述遮蔽部还包括第一凸部,以在第一凸部与座部之间形成凹槽。

12.可选地,所述遮蔽件还包括第二凸部,以在遮蔽部的第一凸部与第二凸部之间形

成沟槽。

13.可选地,所述遮蔽件还包括第一端、第二端与承载区,其中第一端连接连接部,第二端与第一端彼此相对,而承载区位于第一端与第二端之间。所述第二端的顶部高于承载区,以在第二端与连接部之间形成凹槽。

14.可选地,所述遮蔽件的材质为不锈钢、钛或铝合金。

15.可选地,所述薄膜沉积设备还包括至少一冷却循环通道。所述冷却循环通道接触遮蔽件,用以输送冷却流体以降低该遮蔽件的温度。

16.可选地,所述薄膜沉积设备还包括靶材遮板,位于遮蔽件的上方。

17.简言之,本发明实施例提供的薄膜沉积设备可透过遮蔽件盛接部分的靶材原子,以减少靶材原子对挡件的沉积,进而减少沉积时对基板造成的缺陷,故于对薄膜沉积有需求的市场具有优势。

附图说明

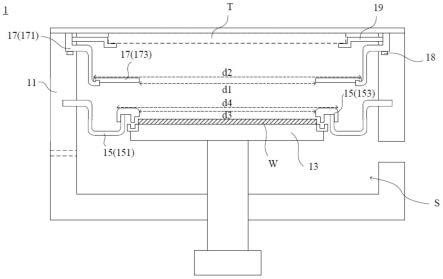

18.图1是本发明实施例的薄膜沉积设备的示意图。

19.图2是本发明另一实施例的薄膜沉积设备的示意图。

20.图3是本发明再一实施例的薄膜沉积设备的示意图。

21.图4是本发明又一实施例的薄膜沉积设备的示意图。

22.图5是本发明又一实施例的薄膜沉积设备的示意图。

23.图6是本发明又一实施例的薄膜沉积设备的示意图。

24.图7是本发明又一实施例的薄膜沉积设备的示意图。

25.图8是本发明又一实施例的薄膜沉积设备的示意图。

26.图9是本发明又一实施例的薄膜沉积设备的示意图。

27.图10是本发明又一实施例的薄膜沉积设备的示意图。

28.图11是本发明又一实施例的薄膜沉积设备的示意图。

29.附图标记说明:1、2、3、4、5、6、7、8、9、10、11-薄膜沉积设备;11-腔体;13-载台;15-挡件;151-主体;153-盖环;17、27、37、47、57、77、97、107、117-遮蔽件;171、271、371、471、571、671、771、871、971、1071、1171-连接部;173、273、373、473、573、673、773、873、973、1073-遮蔽部;18-冷却循环通道;19-靶材遮板;1172-第二端;1173-承载区;1174-第一端;372、472、572、872、972、1072-第一凸部;574、1074-第二凸部;d1-第一内直径;d2-第一外直径;d3-第二内直径;d4-第二外直径;d5-深度;g3、g4、g6、g7、g8、g9、g10’、g11-凹槽;g5、g10-沟槽;s-容置空间;t-靶材;w-基板。

具体实施方式

30.为充分了解本发明的目的、特征及功效,兹藉由下述具体的实施例,并配合所附的图式,对本发明做一详细说明,说明如后。

31.首先,请参照图1,图1是本发明实施例之薄膜沉积设备的示意图。如图1所示,薄膜沉积设备1具有腔体11、载台13、至少一个挡件15与至少一个遮蔽件17。所述腔体11具有容置空间s,而载台13与挡件15位于腔体11的容置空间s内,其中载台13用以承载至少一基板w,而挡件15用以接触载台13上的基板w,以将基板w固定在载台13上。再者,挡件15用以防止

载台13上的基板w的背镀。

32.具体而言,挡件15具有主体151与盖环153,主体151的一端连接腔体11的内壁,而盖环153形成一圆盘状空间。具体而言,盖环153为中空盘体。载台13则位于挡件15形成的圆盘状空间的垂直延伸位置。当载台13靠近挡件15时,挡件15的盖环153会接触载台13上的基板w,以防止基板w从载台13上掉落或脱离。在一个实施例中,挡件15的主体151与盖环153也可以为一体成形之设计。

33.在薄膜沉积制程中,基板w的表面会形成薄膜。以物理气相沉积(pvd)的溅镀(sputter deposition)为例,通常会在腔体11的内部设置一靶材t,并在靶材t外围的下方设置有靶材遮板19,其中靶材t及基板w相面对。所述靶材t的材料例如但不限制为铝铜合金、铝硅铜合金、纯铝、铜、钛、银、金、镍钒合金、钨或是钛钨合金。

34.在薄膜沉积制程中,当制程气体输送至腔体11的容置空间s后(图未示),靶材t及基板w被施加高电压,使得靶材t及基板w之间的容置空间s形成高压电场气体,其中制程气体例如但不限制为惰性气体。高压电场会使得位于靶材t及基板w之间的容置空间s的制程气体解离,并产生电浆。电浆中的正离子会被靶材t的负电压吸引加速,并撞击靶材t的表面,使得获得动能的靶材原子离开靶材t表面并沉积在基板w的表面。物理气相沉积仅为本发明一实施例,并非本发明权利范围的限制,本发明所述的薄膜沉积设备亦可应用在化学气相沉积。

35.在一个实施例中,薄膜沉积设备1可设置有冷却气体输入管线(图未示),并透过冷却气体输入管线将冷却气体输送载台13与基板w之间,使得冷却气体接触载台13上的基板w,以降低基板w的温度,而挡件15则可阻挡载台13上的基板w,以防止基板w被冷却气体吹落或位移。

36.所述薄膜沉积设备1的遮蔽件17高于且遮蔽挡件15,以代替挡件15盛接未沉积于基板w的部分靶材原子,如此,可减少靶材原子沉积于挡件15所形成的薄膜,而挡件15上少量或趋于不存在的薄膜则不足以在受热后自挡件15流动到挡件15与基板w的接触处,从而改善挡件15与基板w间的黏片问题。所述遮蔽件17的材质例如但不限制为不锈钢、钛或铝合金。

37.具体而言,遮蔽件17具有连接部171与遮蔽部173,其中遮蔽部171透过连接部171与腔体11连接。如图1所示,连接部171与遮蔽部173可以是两个构件以组成遮蔽件17,或者,如图2所示,薄膜沉积设备2的连接部271与遮蔽部273可以是一体成形构成遮蔽件27。具体而言,遮蔽部173为中空盘体,且遮蔽部173与挡件15的盖环153共中心。所述遮蔽件17、27不限制是否与挡件15切齐,遮蔽件17、27可凸出、切齐或内缩于挡件15。具体而言,形成中空盘体的遮蔽部173的中空区的直径定义为第一内直径d1,而遮蔽部173外缘的直径定义为第一外直径d2,再者,形成中空盘体的盖环153的中空区的直径定义为第二内直径d3,而盖环153外缘的直径定义为第二外直径d4。在一个实施例中,遮蔽部173的第一内直径d1等于或小于盖环153的第二内直径d3,而遮蔽部173的第一外直径d2大于盖环153的第二外直径d4,使遮蔽部173可完整遮蔽盖环153。

38.请参照图3,图3是本发明再一实施例之薄膜沉积设备的示意图。薄膜沉积设备3与前述实施例大致相同。在一个实施例中,薄膜沉积设备3的遮蔽件37的遮蔽部373还包括第一凸部372,以形成一凹槽g3位于第一凸部372与连接部371之间,其中凹槽g3用以盛接部分

靶材原子,并防止沉积于遮蔽件37的靶材原子因受热融化而滴落到基板w上。在一个实施例中,凹槽g3的深度d5(第一凸部372到遮蔽部373的垂直距离)为1~20毫米,有利于盛接部分靶材原子。所述第一凸部372可以位于遮蔽部373的一端,但本发明不以此为限制,第一凸部372也可以位于遮蔽部373的任意处。

39.同样地,所述连接部371与遮蔽部373可以是两个构件以组成遮蔽件37,或者,如图4所示,薄膜沉积设备4的连接部471与遮蔽部473可以是一体成形构成遮蔽件47,而凹槽g4形成于第一凸部472与连接部471之间,以盛接部分靶材原子,并防止沉积于遮蔽件47的靶材原子因受热融化而滴落到基板w上。

40.请参照图5,图5是本发明又一实施例之薄膜沉积设备的示意图。薄膜沉积设备5与前述实施例大致相同。在一个实施例中,薄膜沉积设备5的遮蔽件57的遮蔽部573还包括第一凸部572与第二凸部574,以在遮蔽部573形成沟槽g5位于第一凸部572与第二凸部574之间,其中沟槽g5用以盛接部分靶材原子,并防止沉积于遮蔽件57的靶材原子因受热融化而滴落到基板w上。所述第一凸部572可以位于遮蔽部573的一端,而第二凸部574则位于遮蔽部573的另一端,但本发明不以此为限制,第一凸部572与第二凸部574也可以位于遮蔽部573的任意处。

41.请参照图6,图6是本发明又一实施例之薄膜沉积设备的示意图。薄膜沉积设备6与前述实施例大致相同。在一个实施例中,薄膜沉积设备6的连接部671还包括座部671a与固定部671b,其中座部671a连接腔体11,而固定部671b连接遮蔽部673。所述连接部671还包括凹槽g6位于座部671a与固定部671b之间,其中凹槽g6用以盛接部分靶材原子,并防止沉积于遮蔽件的靶材原子因受热融化而滴落到基板w上。

42.同样地,所述连接部671与遮蔽部673可以是两个构件以组成遮蔽件,或者,如图7所示,薄膜沉积设备7的连接部771与遮蔽部773可以是一体成形构成遮蔽件77,而凹槽g7形成于遮蔽部773与连接部771之间,以盛接部分靶材原子,并防止沉积于遮蔽件77的靶材原子因受热融化而滴落到基板w上。

43.请参照图8,图8是本发明又一实施例之薄膜沉积设备的示意图。薄膜沉积设备8与前述实施例大致相同。在一个实施例中,薄膜沉积设备8的遮蔽件的连接部871还包括座部871a与固定部871b,其中座部871a连接腔体11,而固定部871b连接遮蔽部873,其中遮蔽部873还包括第一凸部872,以形成凹槽g8位于第一凸部872与座部871a之间。具体而言,凹槽g8是由遮蔽件的遮蔽部873与连接部871共同形成,以盛接部分靶材原子,并防止沉积于遮蔽件的靶材原子因受热融化而滴落到基板w上。所述第一凸部872可以位于遮蔽部873的一端,但本发明不以此为限制,第一凸部872也可以位于遮蔽部873的任意处。

44.同样地,所述连接部871与遮蔽部873可以是两个构件以组成遮蔽件,或者,如图9所示,薄膜沉积设备9的连接部971与遮蔽部973可以是一体成形构成遮蔽件97,而凹槽g9形成于遮蔽部973的第一凸部972与连接部971之间,以盛接部分靶材原子,并防止沉积于遮蔽件97的靶材原子因受热融化而滴落到基板w上。

45.请参照图10,图10是本发明又一实施例之薄膜沉积设备的示意图。薄膜沉积设备10与前述实施例大致相同。在一个实施例中,薄膜沉积设备10的遮蔽件107的连接部1071还包括座部1071a、固定部1071b以及凹槽g10’,其中座部1071a连接腔体11,固定部1071b连接遮蔽部1073,而凹槽g10’位于座部671a与固定部671b之间。再者,遮蔽部1073还包括第一凸

部1072与第二凸部1074,以在遮蔽部1073形成沟槽g10位于第一凸部1072与第二凸部1074之间。所述凹槽g10’与沟槽g10用以盛接部分靶材原子,并防止沉积于遮蔽件107的靶材原子因受热融化而滴落到基板w上。所述第一凸部1072可以位于遮蔽部1073的一端,而第二凸部1074则位于遮蔽部1073的另一端,但本发明不以此为限制,第一凸部1072与第二凸部1074也可以位于遮蔽部573的任意处。

46.请参照图11,图11是本发明又一实施例之薄膜沉积设备的示意图。薄膜沉积设备11与前述实施例大致相同。在一个实施例中,薄膜沉积设备11的遮蔽件117包括第一端1174、第二端1172与承载区1173,其中第一端1174连接连接部1171,而第二端1172与第一端1174彼此相对,其中承载区1173位于第一端1174与第二端1172之间。所述第二端1172的顶部高于承载区1173,以形成凹槽g11位于第二端1172与连接部1171之间。凹槽g11用以盛接部分靶材原子,并防止沉积于遮蔽件117的靶材原子因受热融化而滴落到基板w上。

47.在上述实施例中,薄膜沉积设备1~11还可包括冷却循环通道12,其中冷却循环通道12接触遮蔽件的连接部。所述冷却循环通道12用以输送冷却流体,以降低遮蔽件的温度,从而加速沉积于遮蔽件的靶材原子的冷却并形成薄膜于遮蔽件,以防止靶材原子因为热累积而融化,进而避免靶材原子滴落到基板w上。

48.综合以上所述,相较于现有技术,本发明实施例所述的薄膜沉积设备的技术效果,说明如下。

49.现有技术中,用以固定基板的挡件会受到靶材原子的沉积并形成薄膜,当制程中的温度累积愈多时,挡件上的薄膜将会融化并流动到基板或挡件与基板的接触处,造成基板的脏污或是基板与挡件彼此黏附,进而降低产品的良率及可靠度。反观本发明所述之薄膜沉积设备,系透过遮蔽件遮蔽挡件,以防止挡件受到过多的靶材原子之沉积,当挡件的薄膜减少时,可减少受热流动的薄膜污染基板,从而改善产品的质量。

50.以上所述,仅为本发明的一较佳实施例而已,并非用来限定本发明实施的范围,即凡依本发明申请专利范围所述的形状、构造、特征及精神所为的均等变化与修饰,均应包括于本发明的申请专利范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1