一种静磁场下3D打印γ-TiAl合金的方法及其装置

本发明涉及金属增材制造

技术领域:

,尤其涉及一种静磁场下3d打印γ-tial合金的方法及其装置。

背景技术:

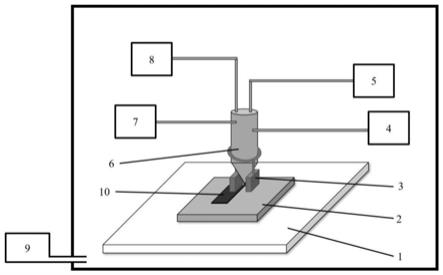

:γ-tial合金具有优异的机械性能,并且具备优异的阻燃性能和低密度等特点,是制造新型低压涡轮发动机极具潜力的替代材料,但是由于其较低的室温塑性使用普通的加工成形方法难以对其进行加工。传统铸造所获得的γ-tial合金组织较为粗大,需要对其进行淬火和时效处理,而γ-tial合金在淬火时极易发生淬裂,并且钛铝合金具有切削性能差,损伤刀片等特点,对其进行减法制造极其耗费成本。目前,使用激光增材技术制造所获得的内部组织大多为细小的近快速凝固组织,得到的γ-tial合金构件也可以具有堪比锻造件的力学性能。但是由于γ-tial合金的室温塑性差导致使用激光立体成形困难,常规的3d打印装置所制备的γ-tial合金容易从底部开始开裂,甚至会沿着建造方向一直到顶部,这是由内部残余应力过大引起的裂纹。现有报道中大多在3d打印时使用较高的预热温度来获得致密的γ-tial合金,不但增加了工艺流程,提高了生产成本,同时由于温度过高所获得的组织往往与选区电子束熔化技术所得的γ-tial合金类似,失去了激光立体成形组织细小的优势。因此,需要提供一种能够改变γ-tial合金在激光立体成形过程中凝固行为,从而获得致密性好、性能优异的γ-tial合金的制备方法。技术实现要素:本发明的目的在于提供一种静磁场下3d打印γ-tial合金的方法及其装置,本发明提供的方法制备的γ-tial合金具有更高的抗拉强度和硬度,同时具有优异的延伸性能,并且内部组织细小,可以用于制备低压涡轮发动机。为了实现上述发明目的,本发明提供以下技术方案:本发明提供了一种静磁场下3d打印γ-tial合金的方法,按照γ-tial合金成型件的三维立体数据对预合金粉末进行3d打印,得到γ-tial合金;所述3d打印在静磁场中进行。优选地,所述静磁场的方向垂直于3d打印的方向。优选地,所述静磁场为恒稳磁场,所述静磁场的强度为0.3~0.5t。优选地,所述3d打印的参数为:激光扫描速度为3~8mm/s,激光功率为800~1200w,送粉速率为3~10g/min,送粉载气量为5~10l/min。优选地,所述预合金粉末为球形或近球形钛铝合金粉末,所述预合金粉末的粒径分布范围为53μm~150μm,平均粒径为75μm~90μm。优选地,所述3d打印在保护气氛下进行,所述保护气氛中氧含量小于50ppm。本发明提供了一种静磁场下3d打印γ-tial合金的装置,所述装置的激光熔覆头上设有磁体装置。优选地,所述磁体装置包括两个静磁体或两个电磁铁;所述两个静磁体或两个电磁铁相对设置于激光熔覆头的喷嘴两侧。优选地,所述3d打印γ-tial合金的装置包括:基板加热装置、钛合金基板、磁体装置、激光器、送粉器、激光熔覆头、水冷系统、数控系统和气体循环系统;所述基板加热装置、钛合金基板和激光熔覆头位于成型腔室内部;所述数控系统的行进系统位于成型腔室内部,数控系统的操作台位于成型腔室外部;所述激光熔覆头固定在数控系统的行进系统上;所述送粉器通过送粉管道与激光熔覆头连通;所述激光器通过光纤与激光熔覆头连接;所述水冷系统通过管道接入激光熔覆头。优选地,所述激光器为co2气体激光器、yag固体激光器、光纤激光器或半导体激光器。本发明提供了一种静磁场下3d打印γ-tial合金的方法,按照γ-tial合金成型件的三维立体数据对预合金粉末进行3d打印,得到γ-tial合金;所述3d打印在静磁场中进行。本发明使用3d打印技术制备γ-tial合金的同时施加了外部磁场来获取致密高性能的γ-tial合金,施加的外部磁场可以进一步改善合金内部的组织形态,减少残余应力,获得更高的力学性能,可以减少后续热处理可能会带来的开裂风险;采用3d打印技术制备的γ-tial合金具有柔性高,材料利用率高,生产周期短等特点,并且γ-tial合金中的凝固组织十分细小。实施例的结果显示,采用本发明提供的方法制备的γ-tial合金的抗拉强度>560mpa,硬度>420hv,延伸率为0.5~0.8%。附图说明图1为本发明的3d打印装置的示意图;图中,1为基板加热装置,2为钛合金基板,3为磁体装置,4为激光器,5为送粉器,6为激光熔覆头,7为水冷系统,8为数控系统,9为气体循环系统,10为γ-tial合金;图2为本发明提供的预合金粉末的电镜图;图3为本发明实施例1制备的γ-tial合金的试样图;图4为本发明实施例1制备的γ-tial合金的扫描电镜图;图5为本发明实施例2制备的γ-tial合金的试样图;图6为本发明实施例2制备的γ-tial合金的扫描电镜图。具体实施方式本发明提供了一种静磁场下3d打印γ-tial合金的方法,按照γ-tial合金成型件的三维立体数据对预合金粉末进行3d打印,得到γ-tial合金。在本发明中,所述γ-tial合金的成分优选为ti-48al-2cr-2nb、ti-46al-5nb-0.2b或ti-46.5al-2.5v。本发明优选使用三维建模软件绘制γ-tial合金成型件的.stl文件,并使用剖分软件对γ-tial合金成型件的三维立体数据进行二维切分,将三维立体数据转化为二维图形数据后载入到3d打印装置中。在本发明中,所述3d打印在静磁场中进行。在本发明中,产生所述静磁场的装置优选为磁体装置,所述磁体装置优选包括两个静磁体或两个电磁铁,更优选为两个静磁体。在本发明中,所述静磁场优选为恒稳磁场,所述静磁场的强度优选为0.3~0.5t,更优选为0.4t。在本发明中,所述静磁场的方向优选垂直于3d打印的方向。本发明在磁场中进行3d打印,可以进一步改善合金内部的组织形态,减少残余应力,获得更高的力学性能,可以减少后续热处理可能会带来的开裂风险。在本发明中,所述3d打印的激光扫描速度优选为3~8mm/s,更优选为4~7mm/s,最优选为5~6mm/s;所述激光功率优选为800~1200w,更优选为900~1100w,最优选为1000w;所述送粉速率优选为3~10g/min,更优选为4~8g/min,最优选为6~7g/min;所述送粉载气量为优选5~10l/min,更优选为6~8l/min。本发明将3d打印的参数限定在上述范围内,可以进一步提高γ-tial合金的力学性能。在本发明中,所述预合金粉末优选为球形或近球形钛铝合金粉末,更优选为球形钛铝合金粉末;所述预合金粉末的粒径分布范围优选为53μm~150μm,更优选为60~120μm;所述预合金粉末的平均粒径优选为75μm~90μm,更优选为80~85μm。本发明将预合金粉末的形状和粒径限定在上述范围内,可以进一步使γ-tial合金的结构致密,具有更高的抗拉强度和硬度。在本发明中,所述预合金粉末在使用前优选进行烘干。本发明对所述预合金粉末的具体来源没有特殊的限定,采用本领域技术人员熟知的市售产品即可。在本发明中,所述预合金粉末优选打印在钛合金基板上。在本发明中,所述钛合金基板优选为tc4合金;所述钛合金基板的厚度优选为5~10mm,更优选为6~8mm。在本发明中,所述钛合金基板的温度优选为300~600℃,更优选为400~500℃。本发明通过对钛合金基板进行加热,可以防止打印过程中由于快速冷却造成的内应力过大。在本发明中,所述3d打印优选在保护气氛下进行,所述保护气氛优选为氩气或氦气。在本发明中,所述保护气氛中氧含量优选为小于50ppm,更优选为小于40ppm。本发明在保护气氛下进行3d打印,可以防止打印过程中预合金粉末发生氧化。本发明提供了一种静磁场下3d打印γ-tial合金的装置,所述装置的激光熔覆头上设有磁体装置。在本发明中,所述磁体装置优选包括两个静磁体或两个电磁铁,更优选为两个静磁体。在本发明的一个实施例中,所述两个静磁体或两个电磁铁相对设置于激光熔覆头的喷嘴两侧。本发明将磁体装置设置于激光熔覆头的喷嘴两侧,可以保证在打印过程中预合金粉末受到的磁场作用相同,进一步改善合金内部的组织形态,减少残余应力,提高γ-tial合金的力学性能。如图1所示,在本发明的一个实施例中,所述3d打印γ-tial合金的装置包括基板加热装置1、钛合金基板2、磁体装置3、激光器4、送粉器5、激光熔覆头6、水冷系统7、数控系统8和气体循环系统9;所述基板加热装置1、钛合金基板2和激光熔覆头6位于成型腔室内部;所述数控系统8的行进系统位于成型腔室内部,数控系统8的操作台位于成型腔室外部;所述激光熔覆头6固定在数控系统8的行进系统上;所述送粉器5通过送粉管道与激光熔覆头6连通;所述激光器4通过光纤与激光熔覆头6连接;所述水冷系统7通过管道接入激光熔覆头6。在本发明中,所述基板加热装置1的内部加热方式优选为电阻加热。在本发明的一个实施例中,所述基板加热装置1的外部镀有高渗透性屏蔽合金形成的镀层。本发明在基板加热装置1表面镀有镀层,可以隔绝静磁场对基板加热装置1的影响。在本发明中,所述基板加热装置1对钛合金基板2的加热方式优选为热传导、热对流或热辐射。在本发明的一个实施例中,所述磁体装置3包括两个静磁体或两个电磁铁,更优选为两个静磁体;所述两个静磁体或两个电磁铁相对设置于激光熔覆头的喷嘴两侧。在本发明的一个实施例中,所述激光器4为co2气体激光器、yag固体激光器、光纤激光器或半导体激光器,更优选为光纤激光器或半导体激光器。在本发明的一个实施例中,所述送粉器5的送粉方式为同轴送粉或侧向送粉;所述送粉时的载流气优选为氩气。在本发明的一个实施例中,所述激光熔覆头6上设置有磁体装置3。在本发明中,所述基板加热装置1、钛合金基板2和激光熔覆头6位于成型腔室内部;所述数控系统8的行进系统位于成型腔室内部,数控系统8的操作台位于成型腔室外部;所述激光熔覆头6固定在数控系统8的行进系统上,由操作台输入程序来控制其移动;所述送粉器5通过送粉管道与激光熔覆头6连通,将预合金粉末输送到激光熔覆头6,激光器4用于产生激光束并通过光纤输送到激光熔覆头6,激光熔覆头6将激光束聚焦到钛合金基板2上形成熔池,同时也会熔化预合金粉末,水冷系统7通过管道接入激光熔覆头6中,保证其工作温度正常;磁体装置3通过对熔池施加垂直于打印方向的磁场,对tial合金的激光熔覆制备过程产生影响。下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。实施例1钛合金基板的准备:选用tc4合金作为基板材料,将其切割成的板材,对该板材进行喷砂处理后使用乙醇清洗,获得表面平整干净的钛合金基板。预合金粉末的准备:使用ti-48al-2cr-2nb的合金粉末,该合金粉末原子百分含量为:48%al、2%nb、2%cr,余量为ti和不可避免的杂质,o含量为533ppm,n含量为481ppm,该合金粉末的粒度分布范围为53~150μm,d50为88.6μm;将该预合金粉末放入真空烘箱中,在100℃下烘烤2h,得到干燥的预合金粉末。3d打印装置中所选用的激光器为德国laserline公司2000w光纤耦合半导体激光器。3d打印γ-tial合金的方法,由以下步骤组成:(1)将预合金粉末放入送粉器中,并调整送粉速率为3g/min;(2)使用三维建模软件绘制γ-tial合金成型件的.stl文件,并使用剖分软件对γ-tial合金成型件的三维立体数据进行二维切分,将三维立体数据转化为二维图形数据后载入到3d打印装置的数控系统中;(3)将钛合金基板放置在基板电阻加热装置上进行加热,钛合金基板加热至400℃;(4)调整激光熔覆头与基板的相对位置,使激光束聚焦在基板表面上;(5)将两块静磁体按照n极与s极相对的放置方式,悬挂在激光熔覆头上,调整其高度使熔池位于最大磁场强度处,磁场强度为0.3t;(6)关闭成型腔室,向腔室内通入氩气,将氧含量降至50ppm以下,开启水冷系统,准备开始激光熔覆过程;(7)设置3d打印的参数为:激光扫描速度3mm/s,激光功率800w,送粉气流量为6l/min,激光熔覆头抬升量为1mm;(8)打开激光器,激光束熔化基板形成一定大小的熔池,同时使用同轴送粉的方法将金属粉末输送到熔池中,其中有一部分粉末会在聚焦激光束的上方熔化形成金属液滴落入熔池中,但这并不影响成型过程,激光熔覆头按照设定的扫描路径行走,形成第一层熔覆层;(9)激光熔覆头抬升1mm后立即开始第二层熔覆过程,过程的参数与第一层一致;(10)重复所述步骤(8)和步骤(9),直至得到γ-tial合金成型件。实施例2实施例1步骤(3)中的温度修改为350℃,步骤(5)中的磁场强度改为0.5t,步骤(7)中3d打印的参数修改为:激光扫描速度8mm/s,激光功率1200w,送粉气流量为8l/min,激光熔覆头抬升量为1.5mm,其他条件与实施例1相同。实施例3如图1所示,本实施例提供的3d打印γ-tial合金的装置,包括基板加热装置1、钛合金基板2、磁体装置3、激光器4、送粉器5、激光熔覆头6、水冷系统7、数控系统8和气体循环系统9;所述基板加热装置1的外部设有高渗透性屏蔽合金形成的镀层;所述磁体装置3包括两个静磁体,所述两个静磁体相对设置于激光熔覆头的喷嘴两侧;所述激光器4为光纤激光器;所述基板加热装置1、钛合金基板2和激光熔覆头6位于成型腔室内部;所述数控系统8的行进系统位于成型腔室内部,数控系统8的操作台位于成型腔室外部;所述激光熔覆头6固定在数控系统8的行进系统上;所述送粉器5通过送粉管道与激光熔覆头6连通;所述激光器4通过光纤与激光熔覆头6连接;所述水冷系统7通过管道接入激光熔覆头6。对比例1未施加磁场条件下3d打印的γ-tial合金,所使用预合金粉末为ti48al2cr2nb,其他条件与实施例1相同。对比例2普通铸态的ti48al2cr2nb。实施例1~2和对比例1~2制备的合金成型件的性能如表1所示:表1实施例1~2和对比例1~2制备的合金成型件的性能抗拉强度mpa延伸率%硬度hv实施例16590.5468实施例25640.8421对比例15530.5409对比例24691.1359由表1可以看出,本发明提供的方法适用于制备γ-tial合金,具有优异的力学性能,而制备其他合金时,抗拉强度和硬度均有不同程度降低。图1为本发明提供的3d打印装置的示意图。由图1可以看出,磁体装置3设置于激光熔覆头6上,可以随着激光熔覆头6的移动而移动,以保证打印过程中一直处于磁场中。对预合金粉末进行电镜扫描,结果如图2所示。由图2可以看出,本发明使用的预合金粉末为球型或者近球形粉末,可以使γ-tial合金的力学性能进一步提升。图3为本发明实施例1制备的γ-tial合金成型件的试样图,由图3可以看出,本发明实施例1制备的γ-tial合金成型件具有良好的外观结构,无开裂现象。对本发明实施例1制备的γ-tial合金成型件进行电镜扫描,结果如图4所示。由图4可以看出,本发明实施例1制备的γ-tial合金成型件表面组织致密,缺陷少。图5为本发明实施例2制备的γ-tial合金成型件的试样图,由图5可以看出,本发明实施例2制备的γ-tial合金成型件具有良好的外观结构,无开裂现象。对本发明实施例2制备的γ-tial合金成型件进行电镜扫描,结果如图6所示。由图6可以看出,本发明实施例1制备的γ-tial合金成型件表面组织致密,缺陷少。以上所述仅是本发明的优选实施方式,应当指出,对于本

技术领域:

的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。当前第1页12

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1