一种稀土掺杂石墨烯-铝基复合材料及其制备方法

1.本发明属于复合材料制备技术领域,涉及一种稀土掺杂石墨烯-铝基复合材料及其制备方法。

背景技术:

2.复合材料是人们运用先进的材料制备技术将不同性质的材料组分优化组合而成的新材料,通常在保持各组分材料性能的基础上,还能够获得单一组成材料所不能达到的综合性能,因而复合材料的研究和开发受到极大的关注,在众多领域应用广泛。复合材料通常分为基体材料和增强材料两部分,前者包括金属和非金属两大类,而后者使用较多的是各类纤维材料。

3.铝及铝合金是一类重要的金属材料,具有低密度、高的比强度和比模量、抗疲劳特性、耐腐蚀性、优良的断裂韧性及导热、导电性能等特性,使其在航空航天、轨道交通、机械制造、电力和电子等领域具有广阔的应用前景。随着轻量化、结构功能一体化的飞速发展,对铝合金材料的力学性能和电导性提出了更高的要求。

4.石墨烯是一种由碳原子以sp2杂化轨道组成六角型呈蜂巢晶格的二维碳纳米材料,利用石墨烯优异的力学和物理性能,以其作为增强材料可有效提高基体材料的相应性能,例如对上述铝合金强度的增强;目前以石墨烯增强金属类材料得到复合材料的方法主要是熔融铸造法和粉末冶金法,但采用该方法制备的复合材料往往存在石墨烯分散不均匀、界面结合性差和力学性能增强有限等缺点。

5.cn 111020262a公开了一种石墨烯增强的铝合金的制备方法,所述方法包括:一是将石墨烯粉体、铝合金粉体和凹凸棒石黏土粉体进行干式物理复合;二是将复合后的材料进行干燥处理;三是使用3d打印技术和热等静压技术制造成型制品;通过采用干式物理混合法,降低铝合金粉体的氧化程度,但该方法制备的复合材料中石墨烯分布不均匀,导致材料力学性能增强有限。

6.cn 109371276a公开了一种批量熔铸制备石墨烯增强铝合金基纳米复合材料的方法,将铝合金粉末与石墨烯粉末混合均匀后压制成预制块体;将预制块体烧结后分割,得到成若干沉降块体;将铝合金溶液边搅拌,边加入沉降块体,沉降块体中的石墨烯均匀的分散到呈半固态的合金熔液中,再浇铸到金属模具中,冷却凝固,得到石墨烯均匀分散的纳米复合材料,虽能使复合材料的力学性能得到部分提高;但由于石墨烯和铝溶液密度相差较大,导致石墨烯无法在铝液内部均匀分散;且在材料制备过程中不可避免地会发生界面反应,生成al4c3脆性相,恶化材料性能。

7.综上所述,对于石墨烯类复合材料的制备,还需要选择合适的原料处理及后续制备工艺,以提高复合材料的结合强度,满足应用需要。

技术实现要素:

8.针对现有技术存在的问题,本发明的目的在于提供一种稀土掺杂石墨烯-铝基复

合材料及其制备方法,所述复合材料的制备中,以稀土掺杂改性石墨烯来提高石墨烯增强基体材料时的分散均匀性以及其与基体材料的结合作用,从而提高复合材料整体的组织结构均匀,提高金属基体材料的强度和导电性,扩展其应用范围。

9.为达此目的,本发明采用以下技术方案:

10.一方面,本发明提供了一种稀土掺杂石墨烯-铝基复合材料的制备方法,所述制备方法包括以下步骤:

11.(1)将稀土金属氧化物、氨羧络合剂和水混合,发生络合反应,然后与石墨烯溶液混合,喷雾造粒,得到稀土掺杂的石墨烯;

12.(2)将步骤(1)得到的稀土掺杂的石墨烯与铝基体混合后压制成型,在保护性气氛中烧结处理,得到所述稀土掺杂石墨烯-铝基复合材料。

13.本发明中,所述复合材料是以改性石墨烯为增强材料,来提高铝基体材料的性能,而石墨烯的分散均匀性是影响复合材料性能的重要因素;本发明先将稀土金属氧化物与络合剂发生络合反应,再与石墨烯混合造粒,将稀土元素包覆在石墨烯表面,有利于改善石墨烯与铝基体的结合界面,实现石墨烯的均匀分散和增强效果,从而提高复合材料的强度以及导电性,能够满足生产加工的应用需求,为该类复合材料的工业化生产提高基础。

14.以下作为本发明优选的技术方案,但不作为本发明提供的技术方案的限制,通过以下技术方案,可以更好地达到和实现本发明的技术目的和有益效果。

15.作为本发明优选的技术方案,步骤(1)所述稀土金属氧化物包括氧化钇、氧化镧或氧化铈中任意一种或至少两种的组合,所述组合典型但非限制性实例有:氧化钇和氧化镧的组合,氧化镧和氧化铈的组合,氧化钇、氧化镧和氧化铈。

16.优选地,步骤(1)所述氨羧络合剂包括乙二胺四乙酸、环己二胺四乙酸或三乙四胺六乙酸中任意一种或至少两种的组合,所述组合典型但非限制性实例有:乙二胺四乙酸和环己二胺四乙酸的组合,环己二胺四乙酸和三乙四胺六乙酸的组合,乙二胺四乙酸、环己二胺四乙酸和三乙四胺六乙酸的组合等。

17.优选地,步骤(1)所述稀土金属氧化物、氨羧络合剂和水的混合顺序为:先将氨羧络合剂在水中加热分散得到有机高分子水溶液,然后加入稀土金属氧化物。

18.优选地,所述加热分散的时间为10~60min,例如10min、20min、30min、40min、50min或60min等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

19.优选地,所述有机高分子水溶液的浓度为0.1~10.0wt%,例如0.1wt%、0.5wt%、1wt%、2wt%、4wt%、6wt%、8wt%或0.1wt%等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

20.本发明中,所述络合反应的发生主要是稀土氧化物与氨羧络合剂发生络合反应,其能够生成有机金属化合物;而后将有机金属化合物与石墨烯进行混合造粒,稀土元素以有机金属化合物的形式包覆在石墨烯表面,改善石墨烯与铝基体的结合界面,有利于实现石墨烯的均匀分散和增强效果。

21.作为本发明优选的技术方案,步骤(1)所述络合反应的温度为40~90℃,例如40℃、50℃、60℃、70℃、80℃或90℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

22.优选地,步骤(1)所述络合反应的时间为1~12h,例如1h、2h、4h、6h、8h、10h或12h

等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

23.优选地,步骤(1)所述络合反应的的加热方式为微波加热,加热功率为10~90w,例如10w、20w、30w、40w、50w、60w、80w或90w等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用;微波的频率为1000~4000mhz,例如1000mhz、1500mhz、2000mhz、2500mhz、3000mhz、3500mhz或4000mhz等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

24.本发明中,利用微波加热来提供络合反应的热量,通过调控微波频率和温度实现络合反应的精确控制,工艺简单。

25.优选地,步骤(1)所述络合反应后得到络合物溶液。

26.优选地,所述络合物溶液的固含量为0.1~10.0wt%,例如0.1wt%、1wt%、2wt%、4wt%、6wt%、8wt%后10.0wt%,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

27.作为本发明优选的技术方案,步骤(1)所述石墨烯溶液由石墨烯与溶剂混合后超声分散得到。

28.优选地,所述溶剂包括水、乙醇或丙酮中任意一种或至少两种的组合,所述组合典型但非限制性实例有:水和乙醇的组合,乙醇和丙酮的组合,水、乙醇和丙酮的组合等。

29.优选地,所述石墨烯呈片状,片径为1~10μm,例如1μm、3μm、5μm、8μm或10μm等,总厚度为0.2~3.0μm,例如0.2μm、0.5μm、1.0μm、1.5μm、2.0μm或3.0μm等,层数为1~10层,例如1层、3层、5层、8层或10层等;但并不仅限于所列举的数值,在各自范围内其他未列举的数值同样适用。

30.优选地,步骤(1)所述石墨烯溶液的固含量为0.1~5.0wt%,例如0.1wt%、1.0wt%、2.0wt%、3.0wt%、4.0wt%或5.0wt%等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

31.作为本发明优选的技术方案,步骤(1)所述石墨烯溶液与络合物溶液的体积比为1:1~1:10,例如1:1、1:2、1:3、1:5、1:6、1:8、1:9或1:10等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

32.优选地,步骤(1)所述喷雾造粒前,调节混合溶液的粘度为50~200mpa

·

s,例如50mpa

·

s、80mpa

·

s、100mpa

·

s、120mpa

·

s、150mpa

·

s、180mpa

·

s或200mpa

·

s等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

33.作为本发明优选的技术方案,步骤(1)所述喷雾造粒依次包括喷雾干燥和造粒成型。

34.优选地,步骤(1)所述喷雾造粒所用气体由风机提供,所述风机的频率为2~40hz,例如2hz、5hz、10hz、15hz、20hz、30hz或40hz等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

35.优选地,步骤(1)所述喷雾造粒的温度为60~300℃,例如60℃、100℃、150℃、200℃、250℃或300℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

36.优选地,步骤(1)所述喷雾造粒的气体流量为5~100l/min,例如5l/min、20l/min、40l/min、50l/min、60l/min、80l/min或100l/min等,但并不仅限于所列举的数值,该数值范

围内其他未列举的数值同样适用。

37.优选地,步骤(1)所述喷雾造粒时的溶液进料流量为1~30ml/min,例如1ml/min、5ml/min、10ml/min、15ml/min、20ml/min、25ml/min或30ml/min等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

38.优选地,步骤(1)所述喷雾造粒后,颗粒的粒径为1.0~20.0μm,例如1.0μm、2.5μm、5.0μm、7.0μm、10.0μm、13.5μm、15.0μm、18.0μm或20.0μm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

39.本发明中,改性石墨烯和络合物混合后喷雾干燥进行造粒成型,通过对风机频率、喷雾造粒温度、气体流量和液体流量的调控,实现稀土氧化物包覆石墨烯的可控制备。

40.作为本发明优选的技术方案,步骤(2)所述铝基体包括铝或铝合金。

41.优选地,步骤(2)所述铝基体的粒径不大于45μm,例如45μm、40μm、35μm、30μm、25μm或20μm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

42.优选地,步骤(2)所述混合的方式包括干法混合或湿法混合。

43.优选地,步骤(2)所述稀土掺杂的石墨烯与铝基体的质量比为(1~10):100,例如1:100、2:100、4:100、5:100、6:100、8:100或10:100等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

44.作为本发明优选的技术方案,步骤(2)所述压制成型的压力为1~20mpa,例如1mpa、3mpa、5mpa、8mpa、10mpa、12mpa、15mpa或20mpa等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

45.优选地,步骤(2)所述保护性气氛包括氮气和/或惰性气体。

46.优选地,步骤(2)所述烧结的温度为500~800℃,例如500℃、550℃、600℃、650℃、700℃、750℃或800℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

47.优选地,步骤(2)所述烧结的压力5~20mpa,例如5mpa、8mpa、10mpa、12mpa、15mpa、18mpa或20mpa等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

48.优选地,步骤(2)所述烧结的时间为2~6h,例如2h、3h、4h、5h或6h等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

49.作为本发明优选的技术方案,所述制备方法包括以下步骤:

50.(1)将稀土金属氧化物、氨羧络合剂和水混合,其混合顺序为:先将氨羧络合剂在水中加热分散得到有机高分子水溶液,然后加入稀土金属氧化物,发生络合反应,所述络合反应的温度为40~90℃,时间为1~12h,得到固含量为0.1~10.0wt%的络合物溶液,然后与石墨烯溶液混合,所述石墨烯溶液由石墨烯与溶剂混合后超声分散得到,石墨烯溶液的固含量为0.1~5.0wt%;

51.所述石墨烯溶液与络合物溶液按体积比1:1~1:10混合,调节混合溶液的粘度为50~200mpa

·

s,然后喷雾造粒,所述喷雾造粒所用气体由风机提供,所述风机的频率为2~40hz,喷雾造粒的温度为60~300℃,气体流量为5~100l/min,溶液进料流量为1~30ml/min,得到粒径为1.0~20.0μm稀土掺杂的石墨烯;

52.(2)将步骤(1)得到的稀土掺杂的石墨烯与铝基体按照质量比(1~10):100混合,所述铝基体的粒径不大于45μm,然后压制成型,压制成型的压力为1~20mpa,在保护性气氛

中烧结处理,烧结的温度为500~800℃,烧结的压力5~20mpa,烧结的时间为2~6h,得到所述稀土掺杂石墨烯-铝基复合材料。

53.另一方面,本发明提供了一种采用上述方法制备得到的稀土掺杂石墨烯-铝基复合材料。

54.与现有技术相比,本发明具有以下有益效果:

55.(1)本发明所述复合材料的制备通过将稀土引入络合剂中,再与石墨烯混合,促进其对石墨烯的掺杂改性,有助于改善石墨烯与基体材料的结合作用,实现石墨烯的均匀分散,增强基体材料的强度和导电性,其导电率均可达到35.2ms/m以上,维氏硬度均达到42.36hv5以上;

56.(2)本发明所述方法还可通过微波加热、喷雾成型等操作,实现反应进程及反应结果的精确控制;

57.(3)本发明所述方法工艺简单,原料来源广,成本低廉,节能环保,产业化应用前景较广。

附图说明

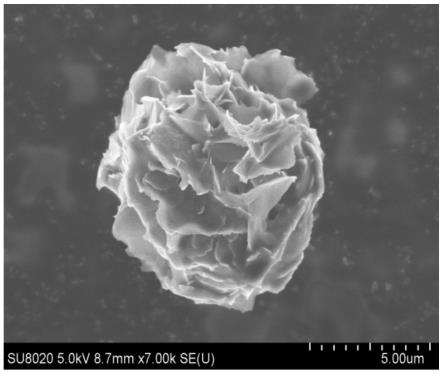

58.图1是本发明实施例1提供的稀土掺杂石墨烯的sem图;

59.图2是本发明实施例1提供的稀土掺杂石墨烯-铝基复合材料的sem图。

具体实施方式

60.为更好地说明本发明,便于理解本发明的技术方案,下面对本发明进一步详细说明。但下述的实施例仅是本发明的简易例子,并不代表或限制本发明的权利保护范围,本发明保护范围以权利要求书为准。

61.本发明具体实施方式部分提供了一种稀土掺杂石墨烯-铝基复合材料的制备方法,所述制备方法包括以下步骤:

62.(1)将稀土金属氧化物、氨羧络合剂和水混合,发生络合反应,然后与石墨烯溶液混合,喷雾造粒,得到稀土掺杂的石墨烯;

63.(2)将步骤(1)得到的稀土掺杂的石墨烯与铝基体混合后压制成型,在保护性气氛中烧结处理,得到所述稀土掺杂石墨烯-铝基复合材料。

64.以下为本发明典型但非限制性实施例:

65.实施例1:

66.本实施例提供了一种稀土掺杂石墨烯-铝基复合材料的制备方法,所述制备方法包括以下步骤:

67.(1)将氧化镧、环己二胺四乙酸和去离子水混合,其混合顺序为:先将环己二胺四乙酸在水中加热分散30min得到有机高分子水溶液,然后加入氧化镧,发生络合反应,所述络合反应的温度为60℃,加热方式为微波加热,加热功率为50w,时间为6h,微波频率为2500mhz,得到固含量为2.0wt%的络合物溶液,然后与石墨烯溶液混合,所述石墨烯溶液由石墨烯在无水乙醇中超声分散得到,其中所用石墨烯呈片状,片径为5μm,总厚度为1.5μm,层数为5层,石墨烯溶液的固含量为1.0wt%;

68.所述石墨烯溶液与络合物溶液按体积比1:10混合,调节混合溶液的粘度为

60mpa

·

s,然后喷雾造粒,包括喷雾干燥和造粒成型,所述喷雾造粒所用气体由风机提供,所述风机的频率为20hz,喷雾造粒的温度为180℃,气体流量为50l/min,溶液进料流量为15ml/min,得到平均粒径为5.0μm的稀土掺杂石墨烯;

69.(2)将步骤(1)得到的稀土掺杂石墨烯与铝粉按照质量比5:100干法混合,所述铝粉的平均粒径为30μm,然后压制成型,压制成型的压力为10mpa,在氩气气氛中烧结处理,烧结的温度为600℃,时间为3h,烧结的压力10mpa,得到所述稀土掺杂石墨烯-铝基复合材料。

70.将步骤(1)得到的稀土掺杂石墨烯和步骤(2)得到的稀土掺杂石墨烯-铝基复合材料采用扫描电子显微镜(sem)进行表征,其sem图分别如图1和图2所示。

71.本实施例中,由图1可知,稀土镧掺杂的石墨烯的结构呈花状微球,其尺寸约为6.0μm;由图2可知,稀土镧掺杂石墨烯-铝基复合材料的结构中石墨烯均匀分布在铝基复合材料中,其尺寸约为4.0μm。

72.本实施例中,经测试,所述稀土掺杂石墨烯-铝基复合材料的导电率为35.2ms/m,维氏硬度为42.36hv5。

73.实施例2:

74.本实施例提供了一种稀土掺杂石墨烯-铝基复合材料的制备方法,所述制备方法包括以下步骤:

75.(1)将氧化铈、乙二胺四乙酸和去离子水混合,其混合顺序为:先将乙二胺四乙酸在水中加热分散60min得到有机高分子水溶液,然后加入氧化铈,发生络合反应,所述络合反应的温度为80℃,加热方式为微波加热,加热功率为90w,时间为2h,微波频率为4000mhz,得到固含量为4.0wt%的络合物溶液,然后与石墨烯溶液混合,所述石墨烯溶液由石墨烯在去离子水中超声分散得到,其中所用石墨烯呈片状,片径为8μm,总厚度为0.5μm,层数为2层,石墨烯溶液的固含量为2.0wt%;

76.所述石墨烯溶液与络合物溶液按体积比1:8混合,调节混合溶液的粘度为100mpa

·

s,然后喷雾造粒,包括喷雾干燥和造粒成型,所述喷雾造粒所用气体由风机提供,所述风机的频率为30hz,喷雾造粒的温度为300℃,气体流量为20l/min,溶液进料流量为5ml/min,得到平均粒径为7.0μm的稀土掺杂石墨烯;

77.(2)将步骤(1)得到的稀土掺杂石墨烯与铝粉按照质量比3:100干法混合,所述铝粉的平均粒径为40μm,然后压制成型,压制成型的压力为20mpa,在氩气气氛中烧结处理,烧结的温度为650℃,时间为4h,烧结的压力20mpa,得到所述稀土掺杂石墨烯-铝基复合材料。

78.本实施例中,经测试,所述稀土掺杂石墨烯-铝基复合材料的导电率为36.3ms/m,维氏硬度为45.28hv5。

79.实施例3:

80.本实施例提供了一种稀土掺杂石墨烯-铝基复合材料的制备方法,所述制备方法包括以下步骤:

81.(1)将氧化钇、三乙四胺六乙酸和去离子水混合,其混合顺序为:先将三乙四胺六乙酸在水中加热分散10min得到有机高分子水溶液,然后加入氧化钇,发生络合反应,所述络合反应的温度为40℃,加热方式为微波加热,加热功率为20w,时间为10h,微波频率为1000mhz,得到固含量为8.0wt%的络合物溶液,然后与石墨烯溶液混合,所述石墨烯溶液由石墨烯在丙酮中超声分散得到,其中所用石墨烯呈片状,片径为2μm,总厚度为3.0μm,层数

为9层,石墨烯溶液的固含量为4.0wt%;

82.所述石墨烯溶液与络合物溶液按体积比1:5混合,调节混合溶液的粘度为200mpa

·

s,然后喷雾造粒,包括喷雾干燥和造粒成型,所述喷雾造粒所用气体由风机提供,所述风机的频率为10hz,喷雾造粒的温度为100℃,气体流量为100l/min,溶液进料流量为30ml/min,得到平均粒径为8.0μm的稀土掺杂石墨烯;

83.(2)将步骤(1)得到的稀土掺杂石墨烯与铝合金粉体按照质量比8:100干法混合,所述铝合金粉的平均粒径为25μm,然后压制成型,压制成型的压力为3mpa,在氖气气氛中烧结处理,烧结的温度为500℃,时间为6h,烧结的压力5mpa,得到所述稀土掺杂石墨烯-铝基复合材料。

84.本实施例中,经测试,所述稀土掺杂石墨烯-铝基复合材料的导电率为37.8ms/m,维氏硬度为47.64hv5。

85.实施例4:

86.本实施例提供了一种稀土掺杂石墨烯-铝基复合材料的制备方法,所述制备方法包括以下步骤:

87.(1)将氧化镧、氧化铈乙二胺四乙酸和去离子水混合,其混合顺序为:先将乙二胺四乙酸在水中加热分散45min得到有机高分子水溶液,然后加入质量比为1:1的氧化镧和氧化铈,发生络合反应,所述络合反应的温度为70℃,加热方式为微波加热,加热功率为40w,时间为4h,微波频率为3000mhz,得到固含量为6.0wt%的络合物溶液,然后与石墨烯溶液混合,所述石墨烯溶液由石墨烯在乙醇中超声分散得到,其中所用石墨烯呈片状,片径为6μm,总厚度为2.0μm,层数为6层,石墨烯溶液的固含量为3.0wt%;

88.所述石墨烯溶液与络合物溶液按体积比1:3混合,调节混合溶液的粘度为150mpa

·

s,然后喷雾造粒,包括喷雾干燥和造粒成型,所述喷雾造粒所用气体由风机提供,所述风机的频率为40hz,喷雾造粒的温度为150℃,气体流量为75l/min,溶液进料流量为25ml/min,得到平均粒径为8.5μm的稀土掺杂石墨烯;

89.(2)将步骤(1)得到的稀土掺杂石墨烯与铝合金粉体按照质量比10:100湿法混合,所述铝合金粉的平均粒径为35μm,然后压制成型,压制成型的压力为15mpa,在氮气气氛中烧结处理,烧结的温度为700℃,时间为3.5h,烧结的压力15mpa,得到所述稀土掺杂石墨烯-铝基复合材料。

90.本实施例中,经测试,所述稀土掺杂石墨烯-铝基复合材料的导电率为38.3ms/m,维氏硬度为48.9hv5。

91.实施例5:

92.本实施例提供了一种稀土掺杂石墨烯-铝基复合材料的制备方法,所述制备方法包括以下步骤:

93.(1)将氧化镧、乙二胺四乙酸、环己二胺四乙酸和去离子水混合,其混合顺序为:先将体积比为1:1的乙二胺四乙酸和环己二胺四乙酸在水中加热分散25min得到有机高分子水溶液,然后加入氧化镧,发生络合反应,所述络合反应的温度为50℃,加热方式为微波加热,加热功率为75w,时间为8h,微波频率为1800mhz,得到固含量为0.5wt%的络合物溶液,然后与石墨烯溶液混合,所述石墨烯溶液由石墨烯在乙醇中超声分散得到,其中所用石墨烯呈片状,片径为5μm,总厚度为1.5μm,层数为5层,石墨烯溶液的固含量为0.5wt%;

94.所述石墨烯溶液与络合物溶液按体积比1:1混合,调节混合溶液的粘度为80mpa

·

s,然后喷雾造粒,包括喷雾干燥和造粒成型,所述喷雾造粒所用气体由风机提供,所述风机的频率为5hz,喷雾造粒的温度为240℃,气体流量为5l/min,溶液进料流量为1ml/min,得到平均粒径为10.0μm的稀土掺杂石墨烯;

95.(2)将步骤(1)得到的稀土掺杂石墨烯与铝粉体按照质量比1:100湿法混合,所述铝粉的平均粒径为30μm,然后压制成型,压制成型的压力为5mpa,在氩气气氛中烧结处理,烧结的温度为800℃,时间为2.5h,烧结的压力8mpa,得到所述稀土掺杂石墨烯-铝基复合材料。

96.本实施例中,经测试,所述稀土掺杂石墨烯-铝基复合材料的导电率为39.4ms/m,维氏硬度为50.2hv5。

97.对比例1:

98.本对比例提供了一种稀土掺杂石墨烯-铝基复合材料的制备方法,所述制备方法参照实施例1中的方法,区别仅在于:不包括步骤(1)中的环己二胺四乙酸,即氧化镧不发生络合反应,直接分散后与石墨烯溶液混合。

99.本对比例中,由于稀土金属掺杂石墨烯时未加入络合剂,稀土在石墨烯中的分散性不佳,也不利于石墨烯与铝基体之间的结合作用,影响所得复合材料的强度,在与实施例1相同条件下测试,维氏硬度仅为38.21hv5,而且由于石墨烯分散性差,同样会影响导电性的提高,此时复合材料的导电率仅为32.7ms/m。

100.综合上述实施例和对比例可以看出,本发明所述复合材料的制备通过将稀土引入络合剂中,再与石墨烯混合,促进其对石墨烯的掺杂改性,有助于改善石墨烯与基体材料的结合作用,实现石墨烯的均匀分散,增强基体材料的强度和导电性;所述方法工艺简单,原料来源广,成本低廉,节能环保,产业化应用前景较广。

101.申请人声明,本发明通过上述实施例来说明本发明的详细方法,但本发明并不局限于上述详细方法,即不意味着本发明必须依赖上述详细方法才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明方法的等效替换及辅助步骤的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1