一种MoNiB金属陶瓷螺纹元件的制备方法与流程

一种monib金属陶瓷螺纹元件的制备方法

技术领域

1.本发明属于金属陶瓷螺杆复合材料加工制造、应用领域,具体涉及金属陶瓷复合螺杆制造和monib陶瓷材料制造技术,主要包括冷等静压成型和真空烧结成型,应用于高腐蚀和高磨损的无卤加纤维增强塑料的混炼、挤出成型等。

背景技术:

2.挤出机螺杆一般有带花键的芯轴和螺纹元件组成,在实际使用过程中芯轴传动动力,螺纹元件完成对塑料的混炼、搅拌和挤出等功能。随着塑料对阻燃、高强度的要求愈来愈高,无卤塑料、纤维增强塑料、金属粉末增强塑料的出现,对螺纹元件的腐蚀和磨损逐渐加剧,传统的氮化螺杆、高速钢螺杆、粉末不锈钢螺杆、硬质合金涂层螺杆等只能部分满足或完全不能满足要求。

3.为了获得高耐腐蚀性能和耐磨损性能的螺纹元件,发明专利201810868757.0公开了一种挤出机的耐磨防腐陶瓷螺杆及其加工方法,在金属芯杆外表面由四个氮化硅复合陶瓷块组成,碳化硅陶瓷块有高硬度层、过渡层和韧性三层组成。发明专利201010205228.6公开了平行双螺杆挤出机用全披覆熔覆性螺纹元件,在铸钢或机加工螺纹钢坯上涂敷ni基或ni基wc浆料,经真空烧结或气氛炉烧结获得钢基镍基合金或镍基碳化钨合金表面涂层螺纹元件。201611138566.6公开了一种双螺杆挤出机螺纹元件的热等静压制备方法,由内芯、外包套组成型腔填装金属粉末,经热等静压烧结而成。发明专利201810578588.7公开了一种螺纹元件的表面强化层的制备方法及平行双螺杆挤出机用螺纹元件,将镍基自熔合金、碳化钨、石蜡或棕榈蜡、高密度聚乙烯等混合密炼,注射于特定模具内,经脱蜡、烧结制成。

4.但是,浆料涂刷钢基表面制备耐腐蚀抗磨损涂层螺纹元件有一定局限性,作为作为整体材料应用,既不经济也不耐用。本发明管状芯棒钢基monib金属陶瓷螺杆的制备方法,具有优良的强度和韧性结合、耐腐蚀性和耐磨损性能结合,以满足制造高腐蚀和高磨损的无卤加纤维增强塑料的混炼、挤出成型等。

技术实现要素:

5.鉴于浆料涂刷钢基表面制备耐腐蚀抗磨损涂层螺纹元件,成型方法单一,应用面受限,无法满足高腐蚀和高磨损的无卤加纤维增强塑料的混炼、挤出成型螺杆等制造需求,本发明的目的是提供一种monib金属陶瓷螺纹元件制备方法,以解决上述问题。

6.为实现上述目的,本发明采用的技术方案为:

7.一种monib金属陶瓷螺纹元件的制备方法,包括以下步骤:

8.步骤1,以镍铬合金粉、硼化钼合金粉、硼化镍合金粉、钼粉、cr2c3或vc或tic粉末、镍粉末为原料,并添加粘接剂进行球磨,再经干燥和筛分后,制得mo

‑

ni

‑

b金属混合粉末;

9.步骤2,机械加工钢质管状芯棒,钢质管状芯棒内部中空,外表面为粗糙表面;

10.步骤3,准备金属模具,金属模具由下模、上模、芯模和外模组成,下模和上模均设有芯模定位台阶,外模由两个部分组成,外模内部形成一个圆柱形空腔,芯模位于外模内部

的空腔中,并与外模同心;

11.步骤4,将下模安装在外模下方,将步骤2得到的钢质管状芯棒套在芯模上,将步骤1制备好的mo

‑

ni

‑

b金属混合粉末罐装于外模、钢质管状芯棒和下模之间空间内,经振动密实后,盖好上模;

12.步骤5,将罐装有粉末的金属模具放入压力机设备压室,进行静压成型后,然后脱模,形成内部为钢芯空心圆棒、外层为mo

‑

ni

‑

b金属混合粉末体的复合成型体;

13.步骤6,将步骤5得到的复合成型体机械加工成螺纹元件毛坯;

14.步骤7,将步骤6得到的螺纹元件毛坯进行真空烧结,得到管状芯棒钢基monib复合金属陶瓷螺纹元件熟坯;

15.步骤8,将步骤7得到的管状芯棒钢基monib复合金属陶瓷螺纹元件熟坯经过精加工,得到钢基monib复合金属陶瓷品螺纹元件成品。

16.进一步的,所述步骤1中,按照质量百分比,各原料的含量为:12.5~27.5%镍铬合金粉、40.0~60.0%硼化钼合金粉、0.5~2.5%硼化镍合金粉、0.1~15.0%钼粉、1.0~3.0%cr2c3/vc/tic粉末和余量的镍粉末,外加上述原料质量1.5~5.5%的粘接剂,所述粘接剂为石蜡、聚乙烯醇或疏甲基纤维素。

17.进一步的,所述步骤1中,球磨时,在原料中添加液态烃类溶剂,液态烃类溶剂为正己烷、正庚烷、煤油的一种或多种,溶剂淹没金属粉末,球磨方式为湿态行星式球磨或搅拌式球磨;球磨用球为陶瓷球或刚玉球,球料比为1:1~4,球磨时间大于24h,球磨速度260~360转/分钟。

18.进一步的,所述步骤1中,干燥方式为真空干燥、干燥温度60~100℃,干燥时间24~36h;干燥后的粉末经筛分后制成0.1~10μm粉末。

19.进一步的,所述步骤2中,钢质管状芯棒的外表面通过喷砂处理得到ra60~125μm粗糙表面。

20.进一步的,所述步骤4中,mo

‑

ni

‑

b金属混合粉末的装粉密度为7.6~9.2g/cm3。

21.进一步的,所述步骤5中,静压成型的条件为:静载加压压力为70~200mpa,载荷升压速率为5~20kn/min,保压时间为0.5~2.5min/mm。

22.进一步的,所述步骤6中,将步骤5得到的复合成型体直接夹持在机床卡盘,采用普通车刀进行机械切削加工,棒料转速40~500转/min,进刀深度0.1~3.0mm/次。

23.进一步的,所述步骤7中,真空烧结的条件为:升温速度1~10℃/min,烧结温度1100~1300℃,烧结时间为1mm/min,真空度为1~6

×

10

‑3pa,冷却方式为随炉冷却。

24.一种所述的方法制备的monib金属陶瓷螺纹元件。

25.本发明的一种monib金属陶瓷螺纹元件能够用于以下几个方面:

26.(1)用于高腐蚀和高磨损的无卤塑料挤出机螺杆;螺杆能够长期服役于加玻璃纤维增强无卤塑料挤塑成型、混炼等加工,螺杆具有抗拉强度大于900mpa,抗弯强度900mpa以上,硬度hv1000以上,盐酸腐蚀速率低于1~6

×

10

‑4g/cm2.h。

27.(2)用于金属粉末增强塑料挤出成型;螺杆能够长期服役于各类粉末冶金金属坯料成型。

28.(3)用于透明塑料的挤出成型。

29.本发明的有益效果是:本发明制备的monib金属陶瓷螺纹元件是一种原位自生成

三元硼化物陶瓷材料,合金粉末在1180~1300℃真空烧结过程中,各类合金中的fe、mo、b等元素互相原位化合形成mo2nib2陶瓷化合物均匀分布在fe固溶体组织中。与预先添加陶瓷粉末至粘接相的高熔点陶瓷材料烧结相比,具有陶瓷相与固溶体界面相容性好、结合紧密、分布均匀、抗弯强度高。

30.本发明的一种monib金属陶瓷螺纹元件可以满足高腐蚀和高磨损的无卤塑料螺杆、加纤维增强塑料螺杆、加金属粉末增强塑料的混炼、挤塑成型等制造需求,本发明的目的是提供一种monib金属陶瓷螺纹元件制备方法,也可以满足特种高腐蚀和高磨损的模具制造。

附图说明

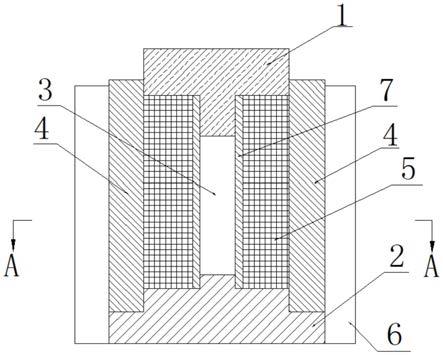

31.图1为金属模具的结构示意图;

32.图2为图1的a

‑

a向剖视图;

33.图中,1

‑

上模,2

‑

下模,3

‑

芯模,4

‑

外模,5

‑

mo

‑

fe

‑

b金属混合粉末,6

‑

模具固定架,7

‑

钢质管状芯棒。

具体实施方式

34.一种monib金属陶瓷螺纹元件的制备方法,包括以下步骤:

35.步骤1,以镍铬合金粉、硼化钼合金粉、硼化镍合金粉、钼粉、cr2c3或vc或tic粉末、镍粉末为原料,并添加粘接剂进行球磨,再经干燥和筛分后,制得mo

‑

ni

‑

b金属混合粉末;

36.其中,按照质量百分比,各原料的含量为:12.5~27.5%镍铬合金粉、40.0~60.0%硼化钼合金粉、0.5~2.5%硼化镍合金粉、0.1~15.0%钼粉、1.0~3.0%cr2c3/vc/tic粉末和余量的镍粉末,外加上述原料质量1.5~5.5%的粘接剂,粘接剂为石蜡、聚乙烯醇或疏甲基纤维素;

37.球磨时,在原料中添加液态烃类溶剂,液态烃类溶剂为正己烷、正庚烷、煤油的一种或多种,溶剂淹没金属粉末,球磨方式为湿态行星式球磨或搅拌式球磨;球磨用球为陶瓷球或刚玉球,球料比为1:1~4,球磨时间大于24h,球磨速度260~360转/分钟;

38.干燥方式为真空干燥、干燥温度60~100℃,干燥时间24~36h;干燥后的粉末经筛分后制成0.1~10μm粉末;

39.步骤2,机械加工钢质管状芯棒,钢质管状芯棒内部中空,钢质管状芯棒的外表面通过喷砂处理得到ra60~125μm粗糙表面;

40.步骤3,准备金属模具,如图1和2所示,金属模具固定在模具固定架6上,金属模具由上模1、下模2、芯模3和外模4组成,上模1和下模2均设有芯模定位台阶,外模4由两个部分组成,外模4内部形成一个圆柱形空腔,芯模3位于外模4内部的空腔中,并与外模4同心;

41.步骤4,将下模2安装在外模4下方,将步骤2得到的钢质管状芯棒套在芯模3上,将步骤2得到mo

‑

ni

‑

b金属混合粉末5罐装于外模4、钢质管状芯棒7和下模2之间空间内,经振动密实后,盖好上模1;其中,mo

‑

ni

‑

b金属混合粉末的装粉密度为7.6~9.2g/cm3;

42.步骤5,将罐装有粉末的金属模具放入压力机设备压室,进行静压成型后,然后脱模,形成内部为钢芯空心圆棒、外层为mo

‑

ni

‑

b金属混合粉末体的复合成型体;其中,静压成型的条件为:静载加压压力为70~200mpa,载荷升压速率为5~20kn/min,保压时间为0.5~

2.5min/mm;

43.步骤6,将步骤5得到的复合成型体机械加工成螺纹元件毛坯;具体为:将复合成型体直接夹持在机床卡盘,采用普通车刀进行机械切削加工,棒料转速40~500转/min,进刀深度0.1~3.0mm/次;

44.步骤7,将步骤6得到的螺纹元件毛坯进行真空烧结,得到管状芯棒钢基monib复合金属陶瓷螺纹元件熟坯;其中,真空烧结的条件为:升温速度1~10℃/min,烧结温度1100~1300℃,烧结时间为1mm/min,真空度为1~6

×

10

‑3pa,冷却方式为随炉冷却;

45.步骤8,将步骤7得到的管状芯棒钢基monib复合金属陶瓷螺纹元件熟坯经过精加工,得到钢基monib复合金属陶瓷品螺纹元件成品。

46.monib金属陶瓷是通过合金粉末在烧结过程中原位自生成mofe2b2相,与粘接相固溶体fe界面结合好,moni2b2金属陶瓷的最终组分组成:50.0~60.0%的mo、4.0~6.0%的b和0.4~12.5%的cr、或0.1~3.0%的cr2c3/vc/tic和余ni组成。

47.下面结合一些具体实施例对本发明作更进一步的说明。

48.实施例1:

49.步骤1a:按质量百分比将40.0%硼化钼合金粉、2.0%硼化镍合金粉、16.0%镍铬合金粉、13.0%mo粉、2.0%vc余量的镍粉混合,外加上述原料总质量2.5%的石蜡粘接剂和再按照1:1的球料比例进行球磨混合,球磨剂为正己烷,球磨时间40小时,转速300转/分钟,经真空干燥、筛分为mo

‑

ni

‑

b金属陶瓷混合粉末;

50.步骤1b:将步骤1a的mo

‑

ni

‑

b金属混合粉末装入金属模具,密封振实后,经静压压力180mpa,保压30分钟成型为原型整体mo

‑

ni

‑

b金属坯料;

51.步骤1c:对步骤1b的静压成型mo

‑

ni

‑

b金属棒坯料进行机械加工成螺纹坯料,对mo

‑

ni

‑

b金属螺纹坯料进行真空烧结,烧结温度1160℃,保温烧结时间30分钟,真空度2.6

×

10

‑3pa,升温深度1.5℃/min,随炉冷却,获得monib金属陶瓷螺纹元件熟坯,经精加工成monib金属陶瓷螺纹元件。

52.monib金属陶瓷最终组分组成:48.9%的mo、4.2%的b、7.4%的cr和2.0%的vc和余ni。

53.实施例2:

54.步骤2a:按质量百分比将59.0%硼化钼合金粉、1.0%硼化镍合金粉、19.0%镍铬合金粉、0.1%mo粉、2.5%的cr2c3和余量的镍粉混合,外加上述原料总质量3.5%的石蜡粘接剂,再按照1:2的球料比例进行球磨混合,球磨剂为煤油,球磨时间60小时,转速280转/分钟,经真空干燥、筛分为mo

‑

ni

‑

b金属混合粉末;

55.步骤2b:将步骤2a的mo

‑

ni

‑

b金属混合粉末装入金属状模具,中间放置钢棒芯,振实和密封后,经静压压力150mpa,保压20分钟成型为钢芯mo

‑

ni

‑

b金属坯料;

56.步骤2c:对步骤2b的静压成型钢芯mo

‑

ni

‑

b金属坯料进行机械加工成螺纹坯料,对mo

‑

ni

‑

b金属螺纹坯料进行真空烧结,烧结温度1260℃,保温烧结时间20分钟,真空度6.0

×

10

‑3pa,升温深度5℃/min,随炉冷却,获得钢芯monib金属陶瓷螺纹元件熟坯,经精加工成monib金属陶瓷螺纹元件。

57.monib金属陶瓷最终组分组成:53.0%的mo、6.0%的b、8.9%的cr和2.5%的cr2c3和余ni。

58.实施例3:

59.步骤3a:按质量百分比将52.5%硼化钼合金粉、2.0%硼化镍合金粉、26.5%镍铬合金粉、0.1%mo粉、3.0%的tic和余量的镍粉混合,外加上述原料总质量3.0%的聚乙烯醇粘接剂,再按照1:4的球料比例进行球磨混合,球磨剂为乙醇,球磨时间35小时,转速300转/分钟,经真空干燥、筛分为mo

‑

ni

‑

b金属混合粉末;

60.步骤3b:将步骤3a的混合粉末装入金属模具,中间放置钢棒芯,振实和密封后,经冷等静压压力90mpa,保压25分钟成型为钢芯monib金属陶瓷棒坯料;

61.步骤3c:对步骤3b的静压成型钢芯mo

‑

ni

‑

b金属坯料进行机械加工成螺纹坯料,对mo

‑

ni

‑

b金属螺纹坯料进行真空烧结,烧结温度1310℃,保温烧结时间18分钟,真空度2.0

×

10

‑3pa,升温深度3℃/min,随炉冷却,获得钢芯monib金属陶瓷螺纹元件熟坯,经精加工成monib金属陶瓷螺纹元件。

62.monib金属陶瓷最终组分组成:58.2%的mo、5.5%的b、12.4%的cr和2.9%的tic和余ni。

63.以上所述仅是本发明的优选实施方式,应当指出:对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1