一种高炉停炉的降料面方法与流程

1.本发明涉及高炉冶炼技术领域,尤其涉及一种高炉停炉的降料面方法。

背景技术:

2.目前高炉的设计炉龄为15年,生产到一定年限后,需要对高炉进行停炉大修。停炉时,需要将炉内的矿料、焦炭等清除,以使高炉的内壁裸露以便维修。现有技术中,高炉停炉普遍采用炉顶洒水降料面法,通过洒水控制高炉顶部的温度,避免顶部温度过高烧毁周围的设备。在洒水降温的过程中,水会沿炉壁流下,引起炉壁产生大量的凝固铁层,需要花费大量工时对凝固铁层进行清理,进而增加了停炉作业的总耗时,停炉效率低。

技术实现要素:

3.本发明的目的在于提出一种高炉停炉的降料面方法,其停炉安全性高,停炉效率高。

4.为达此目的,本发明采用以下技术方案:

5.提供的一种高炉停炉的降料面方法,包括以下步骤:

6.步骤s100、提供一个高炉,对所述高炉休风,在所述高炉的炉喉内设置有洒水装置,所述洒水装置与供水管道和供氮管道连通,所述洒水装置通过喷洒水和氮气的混合物对所述炉喉进行降温处理;

7.步骤s200、调试所述洒水装置,当喷洒水的工作压力s为所述供水管道的最小输出压力s1、喷洒氮气的工作压力d为所述供氮管道的最小输出压力d1时,所述混合物与所述高炉的炉壁之间的间距为l;当喷洒水的工作压力s为所述供水管道的最大输出压力s2、喷洒氮气的工作压力d为所述供氮管道的最大输出压力d2时,所述混合物能够喷洒至所述炉壁上;

8.步骤s300、所述高炉停止上料并复风,以使料面下降;

9.从所述料面的最高位置至所述料面的最低位置,所述料面的位置包括依次降低的炉身、炉腰、炉腹和炉缸,选择性开启所述洒水装置并调节喷洒水的工作压力s和喷洒氮气的工作压力d,s=s1~s2,d=d1~d2;并使,

10.当所述料面位于所述炉身时,所述炉喉的温度为t1;

11.当所述料面位于所述炉腰时,所述炉喉的温度为t2;

12.当所述料面位于所述炉腹时,所述炉喉的温度为t3;

13.当所述料面位于所述炉缸时,所述炉喉的温度为t4;

14.步骤s400、当所述料面下降至所述最低位置时,对所述高炉休风。

15.进一步的,所述洒水装置包括多个雾化水管,所述雾化水管用于喷洒所述混合物,至少一个所述雾化水管位于所述炉喉的中部位置,剩余的所有的所述雾化水管沿所述炉喉的圆周方向均匀间隔分布。

16.进一步的,步骤s200中,所述混合物与所述炉壁之间的间距l大于50mm,当喷洒水

的工作压力s为s2、喷洒氮气的工作压力d为d2时,所述混合物的喷洒面等于所述炉喉的横截面。

17.进一步的,步骤s300中,当所述料面位于所述炉身时,温度t1=300℃~400℃,喷洒水的工作压力s为1.2mpa,喷洒氮气的工作压力d为0.6mpa;当所述料面位于炉腰时,温度t2=200℃~350℃,喷洒水的工作压力s为1.2mpa,喷洒氮气的工作压力d为0.8mpa;当所述料面位于炉腹时,温度t3=150℃~300℃,喷洒水的工作压力s为1.2mpa,喷洒氮气的工作压力d为1.0mpa;当所述料面位于炉缸时,温度t4=300℃~450℃,喷洒水的工作压力s为1.2mpa,喷洒氮气的工作压力d为1.0mpa。

18.进一步的,步骤s300中,随着所述料面的下降,所述高炉的送风风量依次下降。

19.进一步的,送风时,输入的气体包括高温空气和纯氧气,随着所述料面的下降,所述纯氧气的输入量依次下降。

20.进一步的,步骤s300中,

21.当所述料面位于所述炉身时,所述送风风量为全风全氧状态时的风量;

22.当所述料面位于所述炉腰时,所述送风风量为全风全氧状态时的风量的60%~90%,且所述料面每降低0.2m,所述送风风量减少全风全氧状态时的风量的1%~5%;

23.当所述料面位于所述炉腹时,所述送风风量为全风全氧状态时的风量的30%~60%,且所述料面每降低0.2m,所述送风风量减少全风全氧状态时的风量的1%~5%。

24.进一步的,步骤s300中,当所述料面位于所述炉腹时,停止输入纯氧气。

25.进一步的,步骤s300中,在所述料面的下降过程中,对所述炉喉内的气体进行取样检测,取样的间隔时间为t。

26.进一步的,步骤s300中,在所述高炉的料面下降阶段,向所述炉喉输入蒸汽,所述蒸汽的压力大于0.4mpa。

27.本发明相比于现有技术的有益效果:

28.本发明的一种高炉停炉的降料面方法,该方法通过在降料面过程中,料面位于不同位置时调节洒水装置中的水压和氮气压力,并将炉喉区域的温度控制在不同的范围,有利于适应料面下降过程中冶炼材料参与冶炼反应的不同而导致的温度变化和气体成分变化,进而提高高炉停炉的安全性。同时,避免了降温时喷洒的水沿炉壁流下而造成凝固铁层的出现,避免后期的除凝固铁层操作,减少停炉的总耗时,有利于提高高炉停炉的效率。

附图说明

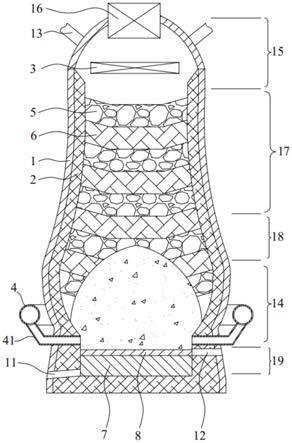

29.图1为实施例的高炉的示意图。

30.图中:

31.1、外壳;11、出铁口;12、出渣口;13、出气口;14、炉腹;15、炉喉;16、供料装置;17、炉身;18、炉腰;19、炉缸;2、耐火层;3、洒水装置;4、环炉热风管;41、热风咀;5、矿石层;6、焦炭层;7、铁水;8、炉渣。

具体实施方式

32.为使本发明解决的技术问题、采用的技术方案和达到的技术效果更加清楚,下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。

33.参照图1所示,本发明提供的一种高炉停炉的降料面方法,应用于高炉的停炉处理。该方法包括以下步骤:

34.步骤s100、提供一个高炉,对高炉休风,在高炉的炉喉15内设置有洒水装置3,洒水装置3与供水管道和供氮管道连通,洒水装置3通过喷洒水和氮气的混合物对炉喉15进行降温处理;

35.步骤s200、调试洒水装置3,当喷洒水的压力s为供水管道的最小输出压力s1、喷洒氮气的工作压力d为供氮管道的最小输出压力d1时,混合物与高炉的炉壁之间的间距为l;当喷洒水的工作压力s为供水管道的最大输出压力s2、喷洒氮气的工作压力d为供氮管道的最大输出压力d2时,混合物能够喷洒至炉壁上;

36.步骤s300、高炉停止上料并复风,以使料面下降;

37.从料面的最高位置至料面的最低位置,料面的位置包括依次降低的炉身17、炉腰18、炉腹14和炉缸19,选择性开启洒水装置3并调节喷洒水的工作压力s和喷洒氮气的工作压力d,s=s1~s2,d=d1~d2;并使,

38.当料面位于炉身17时,炉喉15的温度为t1;

39.当料面位于炉腰18时,炉喉15的温度为t2;

40.当料面位于炉腹14时,炉喉15的温度为t3;

41.当料面位于炉缸19时,炉喉15的温度为t4;

42.步骤s400、当料面下降至最低位置时,对高炉休风。

43.需要说明的是,喷洒水的工作压力s即为在洒水装置3启动时,供水管道以工作压力s供水;喷洒氮气的工作压力d即为在洒水装置3启动时,供氮管道以工作压力d供氮。

44.可以理解的是,高炉为生铁冶炼设备,用于将铁矿石、焦炭和造渣溶剂通过高温燃烧生成铁水7。高炉包括用钢板制成的外壳1,外壳1具有用于容纳铁矿石、焦炭等冶炼材料的容纳腔,外壳1的内壁上敷设有耐火层2,耐火层2用于阻隔高温燃烧时产生的热量,对外壳1起保护作用。高炉1自上而下分为五个区域,五个区域依次为炉喉15、炉身17、炉腰18、炉腹14和炉缸19,燃烧反应在炉腹14进行,因此,炉腹14内的温度最高,可达1800℃左右,从炉腹14向高炉的两端,温度依次降低,炉喉15区域的温度需控制在500℃以下,避免安装在炉喉15的区域的设备受高温影响。冶炼材料从位于高炉顶部的供料装置16卸下,其中,一定数量的铁矿石和焦炭分别形成矿石层5和焦炭层6,矿石层5和焦炭层6交错层叠在容纳腔内,即相邻两个矿石层5之间具有一个焦炭层6。高炉的炉腹14位置设置有呈环形的环炉热风管4,环炉热风管4用于输送高温气体,高温气体包括高温空气和混入的纯氧气,沿环炉热风管4的圆周方向,环炉热风管4设置有多个热风咀41,热风咀41与高炉内部连通,以使环炉热风管4通过热风咀41向高炉内输入参与燃烧的氧气。在高温燃烧的作用下,位于炉腹14内的矿石层5和焦炭层6熔化形成铁水7或者炉渣8,铁水7和炉渣8沉积在炉缸19内,并分别通过出铁口11和出渣口12排出。随着炉腹14内的矿石层5和焦炭层6不断熔化,位于上部的矿石层5和焦炭层6相继滑下并进入炉腹14。位于最上方的矿石层5或者焦炭层6靠近高炉顶部的一侧面即为料面,因此,料面的位置可反映高炉内的冶炼材料的数量。当高炉停炉检修时,需要将高炉内的冶炼材料进行清除,也可以理解为使料面下降至热风咀41的位置以下。冶炼时高炉内产生大量煤气并聚积在炉喉15内,并通过出气口13排出。为避免炉喉15内温度过高,使用洒水装置3降温,且在喷水降温时必须避免水沿炉壁流下而导致炉壁上产生凝固铁

层。

45.本实施例中,在高炉的炉喉15内设置洒水装置3,洒水装置3用于向炉喉15的区域喷洒冷却水,实现对该区域的气体进行降温,避免炉喉15内的气体的温度过高影响安装于该区域的设备,比如位于炉喉15内的供料装置16。洒水装置3与供水管道和供氮管路连通,供水管道用于向洒水装置3输入冷却水,供水管道的压力范围为0.8~1.2mpa,即供水管道的最小输出压力s1为0.8mpa,供水管道的最大输出压力s2为1.2mpa;供氮管道用于向洒水装置3输入氮气,氮气和冷却水混合后形成雾化状态的冷却水,有利于吸热蒸发。供氮管道的压力范围为0.6~1.0mpa,即供氮管道的最小输出压力d1为0.6mpa,供氮管道的最大输出压力d2为1.0mpa。同时,炉喉15内的气体通过出气口13排放至输气管道,出气口13与输气管道之间设置布袋除尘器,布袋除尘器用于对气体进行过滤处理,除去随气体漂浮的颗粒物。

46.在开始降料面之前,对洒水装置3进行调试,使洒水装置3喷洒的混合物(即雾化状态的冷却水)达到相应的降温要求。本实施例中洒水装置3包括多个雾化水管,雾化水管用于喷洒混合物,至少一个雾化水管位于炉喉15的中部位置,其余的雾化水管沿炉喉15的圆周方向均匀间隔分布。该结构有利于使雾化水管喷洒的混合物分布均匀,喷洒面积大,有利于对炉喉15内的气体进行降温。调试时,通过供水管道以最小输出压力s1输入水,并通过供氮管道以最小输出压力d1输入氮气,洒水装置3喷出的混合物形成的喷洒面小于炉喉15的横截面,即混合物的边缘位置与炉壁间隔,两者的间距为l。也可以理解为混合物不能被喷洒到炉壁上。优选地,l>50mm,即洒水装置3喷洒的混合物与炉壁间隔的距离大于50mm。再通过供水管道以最大输出压力s2输入水,并通过供氮管道以最大输出压力d2输入氮气,洒水装置3喷出的混合物能够喷洒至炉壁上。优选地,当以最大输出压力s2和最大输出压力d2输出水和氮气时,混合物的喷洒面等于炉喉15的横截面,即混合物刚好喷洒到炉壁上,该状态时混合物能够对炉喉15形成全面覆盖,降温效果最好,且可避免大量的水被喷洒在炉壁上,造成水沿炉壁下流并形成凝固铁层。通过调试,洒水装置3在最小输出压力和最大输出压力时,使混合物的喷洒面进行检测和调整,确保降料面过程中洒水装置3的降温性能。

47.调试完成后开始降料面作业,高炉停止上料,并向通过环炉热风管4向高炉内输入高温空气。高炉处于冶炼状态,炉腹14内的矿石层5和焦炭层6相继熔化,料面下降。未开始冶炼时冶炼材料的顶面所在的位置为料面的最高位置,冶炼结束后冶炼材料基本全部熔化,料面位于热风咀41以下,此时的料面的位置为最低位置。从料面的最高位置至料面的最低位置,料面的位置包括依次降低的炉身17、炉腰18、炉腹14和炉缸19。在料面下降的过程中,随着冶炼的进行不断生成气体穿过冶炼材料进入炉喉15区域,气体携带的大量热量使炉喉15的温度上升。因此,当炉喉15内的温度大于最高限定值时,开启洒水装置3喷水降温,当炉喉15内的温度小于最小限定值时,关闭洒水装置3。喷水降温时,料面位于不同位置时,洒水装置3喷洒水的工作压力s和喷洒氮气的工作压力d不同,喷洒水的工作压力s在供水管道的最小输出压力s1与最大输出压力s2之间调节,喷洒氮气的工作压力d在供氮管道的最小输出压力d1与最大输出压力d2之间调节。并使料面位于不同位置时,炉喉15的温度控制在相应的温度值范围内。作为优选方案,以容量为3200m3的高炉为例,在降料面过程中,当料面位于炉身时,炉喉15内的温度t1控制在300℃~400℃,洒水装置3喷洒水的工作压力s为1.2mpa,喷洒氮气的工作压力d为0.6mpa;当料面位于炉腰时,炉喉15内的温度t2控制在200℃~350℃,洒水装置3喷洒水的工作压力s为1.2mpa,喷洒氮气的工作压力d为0.8mpa;

当料面位于炉腹时,炉喉15内的温度t3控制在150℃~300℃,洒水装置3喷洒水的工作压力s为1.2mpa,喷洒氮气的工作压力d为1.0mpa;当所述料面位于炉缸时,炉喉15内的温度t4控制在300℃~450℃,洒水装置3喷洒水的工作压力s为1.2mpa,喷洒氮气的工作压力d为1.0mpa。该方法通过控制洒水装置3的水和氮气的压力,并使料面位于不同位置时将炉喉15的温度控制在不同的范围内,以适应料面下降过程中冶炼材料参与冶炼反应的数量不同而导致的温度变化不同、气体成分不同。该方法可有效控制炉喉15内的氢气含量,进而提高高炉停炉的安全性,以及避免水沿炉壁流下造成凝固铁层而增加后期清理工作,进而提高高炉停炉的效率。

48.具体地,步骤s300中,随着料面的下降,高炉的送风风量依次下降。可以理解的是,随着冶炼的进行,高炉内的冶炼材料逐渐减少,降低送风风量有利于对炉喉15的温度和气体含量的控制,以及使料面维持一定的下降速度,避免料面下降过快而引起塌料。

49.具体地,送风时,输入的气体包括高温空气和纯氧气。冶炼过程中,需要大量的氧气进行助燃和参与化学反应。因此需要向空气中添加纯氧气以提高氧气含量。空气和纯氧气混合后被加热到1300℃左右通过环炉热风管4输入高炉的炉腹14内。随着料面的下降,纯氧气的输入量依次下降。可以理解的是,随着高炉内冶炼材料的减少,氧气的需求量也减少,减少氧气输入,有利于避免未参与冶炼反应的氧气进入炉喉区域并与煤气混合产生爆炸危险。作为优选方案,步骤s3中,在料面下降过程中,当料面位于炉身17时,送风风量为全风全氧状态时的风量。全风全氧状态即为正常生产状态时输入的最大风量,且高温空气中的氧气含量也为最大值。例如:容量为3200m3的高炉在全风全氧状态时,输入的风量为5800m3/min,氧气输入量为21500m3/h,采用全风全氧状态时的风量,料面下降速度快,有利于缩短料面下降的总耗时。当料面位于炉腰18时,送风风量为全风全氧状态时风量的60%~90%,氧气输入量为全风全氧状态时的氧气量的50%,且料面每降低0.2m,送风风量减少全风全氧状态时风量的1%~5%。同时,料面每降低0.2m,氧气输入量按全风全氧状态时的氧气量的5%~10%减少,以保证料面降低至炉腰18的下端时,停止纯氧气输入。当料面位于炉腹14时,送风风量为全风全氧状态时风量的30%~60%,且料面每降低0.2m,送风风量减少全风全氧状态时风量的1%~5%。当料面下降至设定的最低位置,停止送风。

50.具体地,步骤s300中,当料面位于炉腹14时,停止输入纯氧气。通过对氧气含量和高温空气输入量的控制,确保停炉过程中氧气含量在安全值以内,并保证降料面过程中高炉内气流不翻腾,以及保证料面平稳下降。

51.具体地,步骤s300中,在料面的下降过程中,对炉喉15内的气体进行取样检测,取样的间隔时间为t。可以理解的是,该步骤通过对炉喉15内的气体取样检测,检测气体的成分含量,包括一氧化碳浓度、氧气浓度等,以便于对气体的成分进行监控和管理。例如,当气体中氧气浓度超标时,可通过降低氧气的输入量或减小送风风量使其满足高炉正常运行的要求,避免发生事故。

52.具体地,步骤s300中,在高炉的料面下降阶段,向炉喉15输入蒸汽,蒸汽的压力大于0.4mpa。可以理解的是,冶炼过程中,生产的铁水7和炉渣8沉积在炉缸19内,高炉内需要维持一定的压力使铁水7和炉渣8能够顺利排出。通过输入蒸汽,使高炉内位置在一定的压力范围内。当然,随着料面的下降以及送风风量的降低,铁水7和炉渣8的生成速率降低,或者排放速度降低,因此,随着料面的下降或者送风风量的降低,高炉内的压力随之降低,可

通过减小蒸汽输入压力和排气阀排气实现对高炉的降压。

53.本实施例的显著效果为:该方法通过在降料面过程中,料面位于不同位置时调节洒水装置3中的水压和氮气压力,并将炉喉区域的温度控制在不同的范围,有利于适应料面下降过程中冶炼材料参与冶炼反应的不同而导致的温度变化和气体成分变化,进而提高高炉停炉的安全性。同时,避免了降温时喷洒的水沿炉壁流下而造成凝固铁层的出现,避免后期的除凝固铁层操作,减少停炉的总耗时,有利于提高高炉停炉的效率。

54.以上内容仅为本发明的较佳实施例,对于本领域的普通技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处,本说明书内容不应理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1