利用胶木基体砂轮落差法压制成型模具制备胶木基体砂轮的方法与流程

利用胶木基体砂轮落差法压制成型模具制备胶木基体砂轮的方法

1.本发明属于发明名称为胶木基体砂轮落差法制备方法、申请日为2019年9月29日、申请号为2019109350658发明申请的分案申请,属于产品制备方法部分。

技术领域

2.本发明涉及一种胶木基体砂轮落差法压制成型模具,用于胶木基体砂轮的落差法制备。

背景技术:

3.目前,现有小规格胶木基体砂轮成型,大多为先半热压磨料层,然后冷却模具并出模,接着在磨料层与胶木基体接触面涂刷树脂液,最后与胶木基体物料热压成型,但该方法成型步骤较多,还需要磨料层冷却才能涂刷树脂液,虽能保证分层明显,但成型周期较长,并且在使用过程中由于磨料层跟基体层更多是依靠树脂液的固化实现粘接强度,在实际使用过程中如果砂轮装夹不紧实、受轴向进给力过大或者长时间磨削后磨料层升温会影响界面固化强度,这些都会造成高速运转时的砂轮破碎,碎裂的砂轮块在离心力作用下向外高速飞出,易伤及人或其他物品,造成人员伤害和经济损失。

4.由于现有技术成型方式繁琐,产品外观较差,不能避免基体层与磨料层分界面之间相互串料,以及不能保证磨料层与基体层有效的结合强度。基于上述情况不能满足实际生产需要,因此有必要提出改进。

技术实现要素:

5.本发明克服了现有胶木基体砂轮成型过程中,成型步骤繁杂、基体与磨料层分层不均的现象,提供了压制方便、结构简单的胶木基体砂轮落差法成型模具,利用该模具进行压制成型,能有效保证磨料层与基体层分层明显,能保证胶木层与磨料层有足够的结合强度。

6.本发明采用如下技术方案:胶木基体砂轮落差法压制成型模具,包括模圈、磨料层上压圈、磨料层下底圈、基体层上压头、基体层下底板、垫片、定位芯棒。

7.胶木基体砂轮,所述胶木基体砂轮由上述胶木基体砂轮落差法压制成型模具制备。

8.上述胶木基体砂轮落差法压制成型模具在落差法制备胶木基体砂轮中的应用。

9.利用上述胶木基体砂轮落差法压制成型模具制备胶木基体砂轮的方法,包括以下步骤:(1)将垫片置于磨料层下底圈内,然后在垫片上放置基体层下底板,再在磨料层下底圈外侧套入模圈,然后投磨料层原料、刮料并安装磨料层上压圈;(2)将定位芯棒放在垫片上;然后投胶木料、刮料并安装基体层上压头;然后预热;

(3)将垫片置于基体层上压头上,然后热压成型,得到胶木基体砂轮。

10.本发明中,垫片的厚度位于胶木基体砂轮的磨料层的厚度与磨料层下底圈内侧的厚度之间,保证装模时,基体层下底板能够与磨料层下底圈、磨料层上压圈形成封闭的磨料层腔室。磨料层下底圈上表面设有斜面,斜面内侧位置高、外侧位置低,因此其内侧(即靠近定位芯棒的一侧)厚度较大。

11.本发明中,磨料层下底圈内侧的厚度与基体层下底板的厚度一致,基体层下底板为均一厚度。

12.本发明中,垫片的直径为磨料层下底圈内径的95~99%,既可以活动拆卸方便,又能够受力均匀。

13.本发明中,定位芯棒为圆柱形。本发明具体的位置关系(内外、上下)都是以实际生产时模具摆放的位置关系为准,各部件的厚度不做限定,根据实际生产情况确定,不影响落差法压制的效果实现;同时作为常识,各部件都为对称结构,关于定位芯棒对称,并且各部件组合得到的胶木基体砂轮落差法压制成型模具中,上表面为水平面、下表面为水平面。

14.本发明中,基体层上压头、基体层下底板的外径分别与磨料层下底圈内径一致。

15.本发明中,磨料层上压圈、磨料层下底圈的内径、外径一致。

16.本发明中,模圈的内径与磨料层上压圈的外径一致,模圈可以套住磨料层上压圈、磨料层下底圈。

17.本发明中,定位芯棒的外径与基体层上压头的内径一致,基体层上压头的内径、基体层下底板的内径一致。

18.本发明中,磨料层上压圈的下表面为斜面,磨料层下底圈的上表面为斜面;磨料层上压圈的下表面与磨料层下底圈的上表面平行;优选的,磨料层上压圈的下表面与水平面的夹角度数为15

°

~25

°

,为了满足砂轮的实际应用,在加工木工锯片前角时,在锯片两齿之间能够方便的进、退刀。另一方面,在热压制备砂轮的时候,角度的限定使得磨料层与基体层之间界面接触较好,避免角度过高导致的界面因重力而分层较差以及反应性稍差的问题。

19.本发明中,基体层上压头的下表面为z型结构,该z型结构的上边为平面结构、下边为倾斜结构,从而倾斜结构的下边缘为基体层上压头的下表面边缘,表示基体层上压头的下表面不全部是斜面,倾斜结构占基体层上压头的下表面的面积不做限定;优选的,倾斜结构与水平面的夹角度数为15

°

~25

°

,进一步优选跟磨料层斜度数保持一致,便于砂轮成型、加工。作为常识,z型结构由上边、下边以及连接上边下边的腰组成,本发明对腰的参数不做限定,不影响本发明效果的实现,限定上边为平面、下边为倾斜,根据上下边的位置可以确定腰的位置以及结构。

20.利用上述胶木基体砂轮落差法压制成型模具制备胶木基体砂轮的方法,包括以下步骤:(1)将垫片置于磨料层下底圈内,然后在垫片上放置基体层下底板,再在磨料层下底圈外侧套入模圈,然后投磨料层原料、刮料并安装磨料层上压圈;根据模具结构,磨料原料位于磨料层下底圈与磨料层上压圈之间、模圈与基体层下底板之间;(2)将定位芯棒放在垫片上;然后投胶木料、刮料并安装基体层上压头;然后预热;根据模具结构,胶木料位于基体层下底板与基体层上压头之间、磨料层上压圈与定位芯棒

之间;(3)将垫片置于基体层上压头上,然后热压成型,得到胶木基体砂轮。

21.上述制备方法的步骤依次进行,具体可以如下进行:第一步:组装模具,形成磨料层型腔并投料。先放置磨料层下底圈,在内侧放置落差垫板并套入基体层下底板,保证下底板与垫板相接触,接着在磨料层下底圈外侧套入模圈,投料、刮料并安装磨料层上压圈完成磨料层投料;第二步:胶木基体层投料。将模具中间芯棒安装到位,往基体层型腔内投胶木料,并套入基体层上压头;第三步:整体放置热压机,预热。这是让磨料层与基体层两个独立腔室里的物料完成部分软化,挤压各层内部的空隙;第四步:热压机卸压,落差垫板(即垫片)放置基体层上压头完成热压成型。热压机开机卸压,将模具中的落差垫板放置基体层上压头的上方,重新启动热压机热压直至成型完成,该过程能够保证磨料层与基体层复位后相接触,接触界面彼此粘接在一起。

22.本发明中,磨料层原料包括下述重量份数的组分:酚醛树脂粉30

‑

40份、铜粉40

‑

50份、氧化锌3

‑

5份、碳化硅10

‑

20份、二硫化钼2

‑

5份、氧化钙1

‑

4份;优选的,酚醛树脂粉35份、铜粉45份、氧化锌3份、碳化硅15份、二硫化钼2份、氧化钙2份。胶木料为住友牌玻纤增强电木粉。

23.本发明中,预热过程中压机温度设定为160~170℃,预热时间2~3min,压力120kn;热压过程中,温度160~170℃,成型压力300kn,热压时间12~15min。

24.本发明中,胶木基体砂轮为小规格胶木基体砂轮。

25.本发明模具由模圈、磨料层上压圈、磨料层下底圈、基体层上压头、基体层下底板、垫片、定位芯棒组成。模圈位于最外侧,其内底部同轴套接有磨料层下底圈,磨料层下底圈内底部同轴套配有基体层下底板,模圈的内顶部同轴套接有磨料层上压圈,磨料层上压圈内顶部同轴套配有基体层上压头,且基体层下底板与基体层上压头能够在磨料层上压圈及磨料层下底圈上下活动;垫片活动于磨料层上压圈与下底圈内侧,配合较松,且成型过程与基体层上压头、下底板相接触。

26.与现有成型技术相比,本发明胶木砂轮压制模具落差成型具有以下优点:与现有的模具相比,磨料层与基体层有独立的成型腔室,可一次性装模完成,能够一次热压成型;在热压之前的预热阶段,保证磨料层与基体层内部受到挤压,内部空隙得到释放,复位热压后没有串料的可能,保证分层明显。针对现有常规胶木基体砂轮的组成配方,本发明成型方式由于磨料层和基体层内部都是通过酚醛树脂交联固化结合在一起,跟涂刷树脂液结合相比能够有效保证基体与磨料层结合强度。既缩短了成型周期,又能保证整体强度和产品美观性。

附图说明

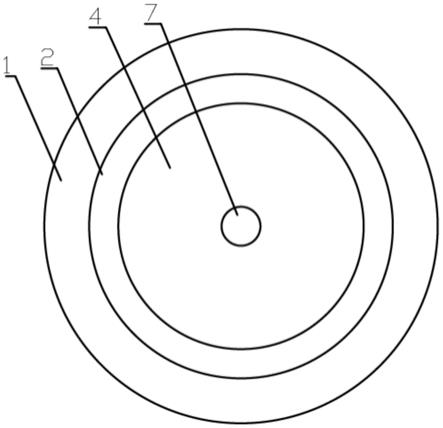

27.图1为本发明胶木基体砂轮落差法压制成型模具的俯视结构示意图;图2为本发明胶木基体砂轮落差法压制成型模具带尺寸结构示意图;图3为本发明胶木砂轮落差压制模具结构示意图(装模图);图4为本发明胶木砂轮落差压制模具预热阶段结构示意图;

图5为本发明胶木砂轮落差压制模具复位热压阶段结构示意图;图6为实施例二砂轮结构示意图;图7为实施例二砂轮实物图;图8为现有技术制备的砂轮实物图(磨料层与基体层有串料现象);附图说明中标号1是模圈,2是磨料层上压圈,3是磨料层下底圈,4是基体层上压头,5是基体层下底板,6是控制落差的垫片,7是定位芯棒,8是基体层下底板的倾斜结构,9是磨料层上压圈的下表面斜面,10是磨料层下底圈的上表面斜面。重复或者对称部位标注一处,不影响本领域技术人员的理解。

具体实施方式

28.下面结合附图和具体实施方式对本发明胶木砂轮落差压制模具作进一步说明。

29.实施例一如图1

‑

2所示,胶木基体砂轮落差法压制成型模具由模圈1、磨料层上压圈2、磨料层下底圈3、基体层上压头4、基体层下底板5、垫片6(控制落差)、定位芯棒7(中心定位)组成,定位芯棒为圆柱形。

30.胶木基体砂轮为小规格胶木基体砂轮,具体的规格参数为12v2/20,125

×

14

×

32

×

12

×

1(外径

×

总厚

×

中间孔

×

磨料层宽

×

直边厚,mm)。

31.垫片的厚度为10mm;磨料层下底圈内侧的厚度、基体层下底板的厚度都为14mm;垫片的直径为98mm;磨料层下底圈的内径为101mm;磨料层下底圈的外径为125.5mm(多出0.5mm为修磨余量);基体层上压头的外径为101mm;定位芯棒的外径为16mm;定位芯棒的外径与基体层上压头的孔径一致。

32.磨料层下底圈的内外径与磨料层上压圈的内外径一致;基体层下底板的外径与基体层上压头的外径一致;模圈的内径与磨料层上压圈的外径一致,模圈可以套住磨料层上压圈、磨料层下底圈;所有部件在模圈作用下结合紧密,符合压合要求。

33.模圈位于最外侧,其内底部同轴套接有磨料层下底圈,磨料层下底圈内底部同轴套配有基体层下底板,模圈的内顶部同轴套接有磨料层上压圈,磨料层上压圈内顶部同轴套配有基体层上压头,且基体层下底板与基体层上压头能够在磨料层上压圈及磨料层下底圈内部上下活动。垫片活动于磨料层上压圈与磨料层下底圈内侧,配合较松,且成型过程分别与基体层上压头、基体层下底板相接触。

34.磨料层上压圈的下表面为斜面9,磨料层下底圈的上表面为斜面10,可以看出斜面内侧位置高、外侧位置低;磨料层上压圈的下表面与磨料层下底圈的上表面平行;磨料层上压圈的下表面与水平面的夹角度数为20

°

,制备的砂轮在加工木工锯片切削刀头前角时,能够不碰及锯片其他部位,给砂轮磨削加工留下足够大的进、退刀余量,利于砂轮实际应用,并且该度数的限定可以在热压使得基体层与磨料层发生界面反应时,处于粘流态的高分子受重力影响稍小,为分层明显、界面反应好提供保障;而且具有一定的向外低的斜面结构,可以利于胶木基体与磨料层界面反应效果的提升。

35.基体层上压头的下表面为z型结构,该z型结构的上边为平面结构、下边为倾斜结构8,可以看出,倾斜结构的下边缘为基体层上压头的下表面边缘,并且基体层上压头的下表面不全部是斜面,倾斜结构与水平面的夹角度数为20

°

,跟磨料层斜度数保持一致,便于

砂轮成型、加工;z型结构由上边、下边以及连接上边下边的腰组成,本发明对腰的参数、上下边具体长度不做限定,不影响本发明效果的实现,限定上边为平面、下边为倾斜,根据上下边的位置可以确定腰的位置以及结构。

36.本发明具体的位置关系(内外、上下)都是以实际生产时模具摆放的位置关系为准,各部件的厚度不做限定,根据实际生产情况确定,不影响落差法压制的效果实现;同时作为常识,各部件都为对称结构,关于定位芯棒对称,并且各部件组合得到的胶木基体砂轮落差法压制成型模具中,上表面为水平面、下表面为水平面。

37.实施例二采用实施例一的模具制备小规格胶木基体砂轮,其中磨料层上压圈的下表面与水平面的夹角度数为20

°

;倾斜结构与水平面的夹角度数为20

°

。胶木基体砂轮为小规格胶木基体砂轮,具体的规格参数为12v2/20,125

×

14

×

32

×

12

×

1(外径

×

总厚

×

中间孔

×

磨料层宽

×

直边厚,mm)。

38.本实施例磨料层配方为下述重量份数的原料:酚醛树脂粉35份、铜粉45份、氧化锌3份、碳化硅15份、二硫化钼2份、氧化钙2份。基体层采用住友牌玻纤增强电木粉。

39.制备上述小规格胶木基体砂轮的方法如下:第一步:组装模具,形成磨料层型腔并投料。先放置磨料层下底圈,在内侧放置垫片并套入基体层下底板,保证基体层下底板与垫片相接触,接着在磨料层下底圈外侧套入模圈,投料(磨料层原料混合后投入)、刮料并安装磨料层上压圈;根据模具结构,磨料原料位于磨料层下底圈与磨料层上压圈之间、模圈与基体层下底板之间;参见附图3;第二步:胶木基体层投料。将模具定位芯棒插入基体层下底板中心孔,并贴合放在垫片上,往基体层型腔内投胶木料,并套入基体层上压头;根据模具结构,胶木料位于基体层下底板与基体层上压头之间、磨料层上压圈与定位芯棒之间;第三步:将模具整体放置热压机(郑州三磨my630),预热。让磨料层与基体层两个独立腔室里的物料完成部分软化,挤压各层内部的空隙;预热过程中压机温度设定为160℃,预热时间2min,压力120kn,合计4mpa;参见附图4;第四步:热压机开机卸压,将模具中的垫片取出,直接放置于基体层上压头的上方,重新启动热压机热压直至成型完成;该过程能够保证磨料层与基体层复位后相接触,接触界面彼此粘接在一起;热压过程中,温度170℃,成型压力300kn,合计10mpa,热压时间15min;参见附图5。

40.作为对比的现有模具先半热压磨料层,然后冷却模具并出模,接着在磨料层与胶木基体接触面涂刷树脂液,然后与胶木基体物料放入模具热压成型。

41.采用落差法压制成型可以有效保证产品成型周期缩短,制备同样配方、规格的砂轮,本发明模具的全部耗时为现有模具的65%左右;而且成品砂轮结构牢固、分层明显。

42.附图6为上述小规格胶木基体砂轮的结构示意图,附图7为上述小规格胶木基体砂轮的实物照片,采用本发明落差法成型压制胶木基体砂轮,有效保证磨料层与基体层分界面为规则圆形;附图8为同样的配方,采用现有模具制备的砂轮的实物图,磨料层与基体层分界面模糊,存在明显的窜料现象。

43.将同样配方的本发明制备的小规格胶木基体砂轮以及现有模具制备的小规格胶木基体砂轮送与客户进行测试,采用同样的加工参数与加工产品,10小时内,本发明制备的

小规格胶木基体砂轮脱圈数为0,现有模具制备的小规格胶木基体砂轮脱圈数6;并且本发明制备的小规格胶木基体砂轮没有裂纹现象,现有模具制备的小规格胶木基体砂轮发现个别虽然没有破碎,但存在裂纹;说明本发明制备的小规格胶木基体砂轮结构牢固。如果将实施例一磨料层上压圈的下表面与水平面的夹角以及倾斜结构与水平面的夹角度数调整为35

°

,其余不变,采用实施例二的方法制备的小规格胶木基体砂轮送与客户进行测试,采用同样的加工参数与加工产品,10小时内,砂轮脱圈数为2。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1