一种铝脱氧钙处理钢热处理过程CaS析出抑制方法

一种铝脱氧钙处理钢热处理过程cas析出抑制方法

技术领域

1.本发明涉及钢铁冶金技术领域,尤其涉及一种铝脱氧钙处理钢热处理过程夹杂物中cas析出抑制方法。

背景技术:

2.铝脱氧钢加入脱氧剂后生成al2o3夹杂物,为了降低夹杂物熔点、减轻水口结瘤问题,同时改善夹杂物变形性能,在钢种成分允许条件下,一般采取钙处理的方式将夹杂物改性成为钙铝酸盐。钙铝酸盐夹杂物在炼钢

‑

连铸以及后续热处理和轧制过程中都会发生成分转变,夹杂物中cao含量降低,cas含量升高。

3.轧制过程钢中cas包裹钙铝酸盐形成的复合夹杂物可能会呈碎裂的链条状,破坏钢基体连续性,降低钢材强度性能。此外,cas含量较高的cao

‑

al2o3‑

cas复合夹杂物比钙铝酸盐、al2o3等夹杂物更能诱发周围钢基体的腐蚀,使钢材产生点蚀缺陷。

4.铝脱氧钙处理钢热处理过程夹杂物中cas的析出量可以通过降低热处理温度和时间、调整钢成分等方法控制。其中热处理工艺参数由生产工艺决定,一般为定值,而钢成分则可以在规定范围波动,具有相对可调性。

5.因此,有必要研究一种通过钢成分抑制铝脱氧钙处理钢热处理过程夹杂物中cas析出的方法来应对现有技术的不足,以解决或减轻上述一个或多个问题。

技术实现要素:

6.有鉴于此,本发明提供了一种铝脱氧钙处理钢热处理过程cas析出抑制方法,能够降低钢中cas夹杂物的含量,进而降低夹杂物中cas引起的轧制变形问题和钢材点蚀缺陷,提高钢产品质量。

7.本发明提供一种铝脱氧钙处理钢热处理过程cas析出抑制方法,其特征在于,所述方法通过控制钢中s、al

s

含量和夹杂物cao/al2o3比值抑制铝脱氧钙处理钢在热处理过程中夹杂物由钙铝酸盐向cas的转变,实现钢中夹杂物cas含量的控制。

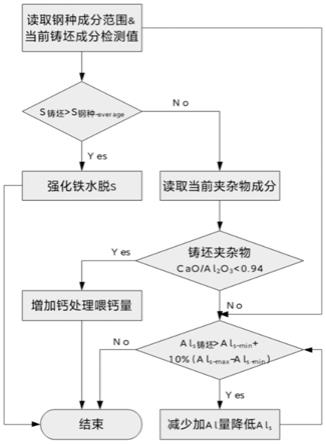

8.如上所述的方面和任一可能的实现方式,进一步提供一种实现方式,所述方法的步骤包括:

9.s1、对连铸坯钢中的s含量进行评价,当s含量高于第一预设标准时,进行降低s含量的操作并退出,否则,进入下一步;

10.s2、对连铸坯钢中夹杂物cao和al2o3的量比进行评价,当cao和al2o3的比小于第二预设标准时,进行cao的提升操作并退出,否则,进入下一步;

11.s3、对连铸坯钢中al

s

含量进行评价,当al

s

含量高于第三预设标准时,减少炼钢过程中al的加入量并返回步骤s1,否则,退出流程。

12.如上所述的方面和任一可能的实现方式,进一步提供一种实现方式,步骤s1中降低s含量的操作具体包括:强化铁水脱硫操作。

13.如上所述的方面和任一可能的实现方式,进一步提供一种实现方式,步骤s2中cao

也旨在包括多数形式,除非上下文清楚地表示其他含义。

29.本发明提供一种通过钢成分抑制铝脱氧钙处理钢热处理过程夹杂物中cas析出的方法,该方法通过控制钢中s、al

s

含量和夹杂物cao/al2o3比值抑制铝脱氧钙处理钢在热处理过程中夹杂物由钙铝酸盐向cas的转变,实现钢中夹杂物cas含量的控制。

30.该方法的步骤包括:

31.步骤1:读取钢及夹杂物成分数据:读取钢种规定的成分范围、当前连铸坯成分检测结果及对应夹杂物成分检测结果;

32.步骤2:评价并调整钢中s含量:进行连铸坯s含量评价,当连铸坯中s含量高于钢种成分规定的s含量上下限平均值时,则认为连铸坯中s含量偏高。当连铸坯中s含量偏高时,进行强化铁水脱硫操作并结束当前cas析出量控制;

33.当前cas析出量控制指的是本发明的方法;

34.做出强化铁水脱硫操作的判断后,对于已经生产出的连铸坯是无法通过本发明方法进行cas抑制的,退出不是完成了抑制操作而是无法控制当前连铸坯,只能对后续生产连铸坯提出改进建议(强化脱硫)。强化铁水脱硫后,这批铁水经过炼钢

‑

连铸生产出的连铸坯在时间上具有一定滞后性,获得新的连铸坯钢成分和夹杂物成分检测值后重新从头开始新的评判。

35.连铸坯s含量评价,具体方法为:当连铸坯中s含量高于钢种成分规定的s含量上下限平均值时,则认为连铸坯中s含量偏高;

36.步骤3:评价并调整夹杂物cao和al2o3的质量比:若步骤2中连铸坯s含量不高,则计算当前夹杂物cao/al2o3比值并进行夹杂物cao/al2o3比值评价,当夹杂物cao/al2o3质量比小于0.94时,则认为夹杂物cao/al2o3比值偏低;当夹杂物cao/al2o3偏低时,通过提高喂钙量强化钙处理操作并结束当前cas析出量控制;

37.步骤4:评价并调整钢中al

s

含量:若步骤3中夹杂物cao/al2o3不偏低,则进行连铸坯al

s

含量评价,当al

s

‑

连铸坯

>al

s

‑

min

+10%(al

s

‑

max

‑

al

s

‑

min

)时,则认为连铸坯al

s

含量偏高,其中al

s

‑

连铸坯

为连铸坯al

s

含量检测值,al

s

‑

min

和al

s

‑

max

分别为钢种规定al

s

成分范围的下限和上限值;当连铸坯al

s

含量不偏高时,当前已达到抑制夹杂物cas析出的最佳钢成分和夹杂物成分,结束当前cas析出量控制,否则通过在炼钢过程中减少al原料的加入量降低连铸坯al

s

并重复步骤4;

38.连铸坯al

s

含量评价,具体方法为:当al

s

‑

连铸坯

>al

s

‑

min

+10%(al

s

‑

max

‑

al

s

‑

min

)时,则认为连铸坯al

s

含量偏高,其中al

s

‑

连铸坯

为连铸坯al

s

含量检测值,al

s

‑

min

和al

s

‑

max

分别为钢种规定al

s

成分范围的下限和上限值。

39.实施例1:

40.以fe

‑

o

‑

s

‑

al合金在1100℃下热处理10h生成cas量的控制为例,结合附图,对本发明具体实施方式做进一步说明。

41.初始合金成分如表1所示,铁合金中al

s

含量为0.0610%。夹杂物成分为3cao

·

al2o3。以10℃/min的速率将成分调整前的合金样品升温至1100℃,在1100℃下保温10h后淬火急冷,采用扫描电子显微镜观察夹杂物相与铁合金相通过固相反应生成的产物层如图2所示。合金相本体和夹杂物相本体之间包含cas和12cao

·

7al2o3两个产物层。其中cas层厚度为2.10μm。根据合金成分规定范围对其s含量、al

s

含量及夹杂物cao/al2o3比值进行评价,

其al

s

偏高。在合金成分规定范围内将其al

s

降低至0.0004%,成分调整后的合金成分如表1所示。以同样的工艺对成分调整后的合金样品进行热处理及热处理后样品的扫描电子显微镜观察,进行成分优化调整后夹杂物相与铁合金相通过固相反应生成的产物层如图3所示。合金相本体和夹杂物相本体之间包含单一的cas产物层,其厚度为0.71μm。

42.表1合金成分

[0043][0044][0045]

成分调整前后cas产物层厚度分别为2.10μm和0.71μm,对比可见,通过降低合金中al

s

含量抑制了夹杂物中cas的析出量。

[0046]

以上对本申请实施例所提供的一种通过钢成分抑制铝脱氧钙处理钢热处理过程夹杂物中cas析出的方法,进行了详细介绍。以上实施例的说明只是用于帮助理解本申请的方法及其核心思想;同时,对于本领域的一般技术人员,依据本申请的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本申请的限制。

[0047]

如在说明书及权利要求书当中使用了某些词汇来指称特定组件。本领域技术人员应可理解,硬件制造商可能会用不同名词来称呼同一个组件。本说明书及权利要求书并不以名称的差异来作为区分组件的方式,而是以组件在功能上的差异来作为区分的准则。如在通篇说明书及权利要求书当中所提及的“包含”、“包括”为一开放式用语,故应解释成“包含/包括但不限定于”。“大致”是指在可接收的误差范围内,本领域技术人员能够在一定误差范围内解决所述技术问题,基本达到所述技术效果。说明书后续描述为实施本申请的较佳实施方式,然所述描述乃以说明本申请的一般原则为目的,并非用以限定本申请的范围。本申请的保护范围当视所附权利要求书所界定者为准。

[0048]

还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的商品或者系统不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种商品或者系统所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的商品或者系统中还存在另外的相同要素。

[0049]

应当理解,本文中使用的术语“和/或”仅仅是一种描述关联对象的关联关系,表示可以存在三种关系,例如,a和/或b,可以表示:单独存在a,同时存在a和b,单独存在b这三种情况。另外,本文中字符“/”,一般表示前后关联对象是一种“或”的关系。

[0050]

上述说明示出并描述了本申请的若干优选实施例,但如前所述,应当理解本申请并非局限于本文所披露的形式,不应看作是对其他实施例的排除,而可用于各种其他组合、修改和环境,并能够在本文所述申请构想范围内,通过上述教导或相关领域的技术或知识进行改动。而本领域人员所进行的改动和变化不脱离本申请的精神和范围,则都应在本申请所附权利要求书的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1