一种抛光垫及半导体器件的制造方法与流程

[0001]

本发明涉及半导体的化学机械抛光(cmp)领域,具体地,涉及一种对磁性基材、光学基材和半导体基材中的至少一种进行抛光,且具有精心设计的物性参数及表面沟槽结构的抛光垫及使用该抛光垫研磨的半导体器件的制造方法。

背景技术:

[0002]

在集成电路、其他电子器件和光学材料的制造加工过程中,会涉及到很多材料的抛光、减薄或者平坦化处理,其中应用最多的就是化学机械抛光。化学机械抛光的作用原理是在固定的抛光机台上,将研磨液作用与抛光垫上,抛光垫与被研磨材料表面接触,会发生化学反应,同时,抛光垫和被研磨材料在机台上做旋转运动,产生剪切的机械作用,化学作用和机械作用一起对被研磨材料进行抛光处理,以形成期望的图案结构。

[0003]

因此抛光液的流动及分布、沟槽产生的机械作用力的分布等对化学机械抛光垫的性能具有决定的作用,而且对于不同的图案和材质,对以上这些因素的作用会有不同要求,人们在抛光垫的沟槽结构上进行了很多尝试。

[0004]

h

·

f

·

莱因哈特等人的ep0829328a2公开了同心圆、槽、螺旋线、射线、点阵的抛光垫的表面结构,以促使抛光液的流动,但是没有公开抛光垫的表面沟槽结构的具体参数与抛光性能的关系,或者说没有公开如何获得综合性能俱佳的抛光效果。

[0005]

r

·

v

·

帕拉帕思的us20060014477a1公开了在径向上具有震荡结构的设计,已改变抛光液在不同区域的停留时间,但也没有公开具体的设计参数与抛光性能的关系。

[0006]

g

·

p

·

马尔道尼公开的jp2006167907a公开了特殊具有相互隔开的凹槽结构,以期改善抛光液的流动速度,从而减少浆料的浪费。

[0007]

j

·

v

·

阮等人的tw201904719a公开了非等腰梯形结构的凹槽,并说明了同心圆的沟槽结构是最流行的沟槽图案,并且认为非等腰梯形结构的抛光垫具有更佳的抛光效果。

[0008]

现有技术中公开了多种形态的沟槽结构,但是对于具体的沟槽结构与抛光性能的关系以及如何优化并没有深入研究,而抛光性能的研究作为一个实验科学,具有复杂的因素之间的影响关系,在理论上的研究不是很充分,而抛光垫的设计对抛光垫的抛光性能至关重要,也直接影响了半导体器件的制造工艺。因此目前迫切希望能够得到抛光垫沟槽结构和抛光性能的关系,并因此设计出具有综合抛光性能优异的抛光垫。

[0009]

本发明在抛光垫上设置排列的抛光单元,并且在抛光单元上进行小通道的设计,经过大量的实验研究,优化出具有优异综合抛光性能的抛光垫,可用于磁性基材、光学基材和半导体基材中的至少一种的化学机械抛光。

技术实现要素:

[0010]

本发明的第一个目的是提供一种半导体器件的制造方法,包括使用抛光垫对半导体晶片表面进行研磨的工序,所述抛光垫包括抛光层,所述抛光层的硬度为40-70d,密度为0.6-0.9g/cm3;并且,所述抛光层包括抛光表面和位于抛光表面上的抛光单元,抛光单元组

成抛光单元群,抛光单元群的一端形成接触表面,接触表面与被研磨材料直接接触,每个抛光单元在接触表面的投影为平行四边形;多个抛光单元组成第一部分,第一部分的抛光单元在第一方向上延伸并均匀间隔,多个抛光单元组成第二部分,第二部分的抛光单元与第一方向平行的方向延伸并均匀间隔,第一部分的抛光单元的间隔与第二部分的抛光单元的间隔相等,在第一方向上的间隔距离为w1;抛光单元由多个第一部分和第二部分组成,第一部分与第二部分的彼此之间的间隔相等,在第二方向上间隔距离为w2;抛光单元的接触表面的面上具有通道,通道为直线,包括多个第一通道和多个第二通道,第一通道与所述第一方向平行,和/或,第二通道与所述第二方向平行;所述抛光单元的接触表面具有面积s1,抛光单元在接触表面上投影的平行四边形在第一方向和第二方向上的边长分别为l1和l2,第一方向和第二方向的夹角为θ,如下:s1=l1*l2*sinθ所述通道在抛光单元接触表面的投影具有面积sa,在每个抛光单元上,所述第一通道数量为n,平均宽度为waa,长度为l1;所述第二通道数量为m,平均宽度为wab,长度为l2,所述通道的平均深度为da,其中n,m为整数,m+n≥1,交点数量nb=m*n,如下:sa=n*waa*l1*sinθ+m*wab*l2*sinθ-nb*waa*wab*sinθ所述抛光单元的有效接触面积ss,如下:ss=s1-sa=sinθ*(l1*l2

-ꢀ

n*waa*l1-m*wab*l2+nb*waa*wab)抛光层有效接触面积比rs3定义如下:rs3=ss/((l1+w1)*(l2+w2)*sinθ)= ((l1*l2

-ꢀ

n*waa*l1-m*wab*l2+nb*waa*wab))/((l1+w1)*(l2+w2)),rs3的范围是50-85%;研磨面积比rs1定义如下:rs1=l1*l2/((l1+w1)*(l2+w2)),rs1的范围是0.60-0.92;抛光单元的有效接触面积比rs2定义如下:rs2=ss/ s1,rs2的范围是0.5-0.97。

[0011]

本发明的另一个目的是提供一种抛光垫,用于磁性基材、光学基材和半导体基材的抛光,包括抛光层,所述抛光层的硬度为40-70d,密度为0.6-0.9g/cm3;并且,所述抛光层包括抛光表面和位于抛光表面上的抛光单元,抛光单元组成抛光单元群,抛光单元群的一端形成接触表面,接触表面与被研磨材料直接接触,每个抛光单元在接触表面的投影为平行四边形;多个抛光单元组成第一部分,第一部分的抛光单元在第一方向上延伸并均匀间隔,多个抛光单元组成第二部分,第二部分的抛光单元与第一方向平行的方向延伸并均匀间隔,第一部分的抛光单元的间隔与第二部分的抛光单元的间隔相等,在第一方向上的间隔距离为w1;抛光单元由多个第一部分和第二部分组成,第一部分与第二部分的彼此之间的间隔相等,在第二方向上间隔距离为w2;抛光单元的接触表面的面上具有通道,通道为直线,包括多个第一通道和多个第二通道,第一通道与所述第一方向平行,和/或,第二通道与所述第

二方向平行;所述抛光单元的接触表面具有面积s1,抛光单元在接触表面上投影的平行四边形在第一方向和第二方向上的边长分别为l1和l2,第一方向和第二方向的夹角为θ,如下:s1=l1*l2*sinθ所述通道在抛光单元接触表面的投影具有面积sa,在每个抛光单元上,所述第一通道数量为n,平均宽度为waa,长度为l1;所述第二通道数量为m,平均宽度为wab,长度为l2,所述通道的平均深度为da,其中n,m为整数,m+n≥1,交点数量nb=m*n,如下:sa=n*waa*l1*sinθ+m*wab*l2*sinθ-nb*waa*wab*sinθ所述抛光单元的有效接触面积ss,如下:ss=s1-sa=sinθ*(l1*l2

-ꢀ

n*waa*l1-m*wab*l2+nb*waa*wab)抛光层有效接触面积比rs3定义如下:rs3=ss/((l1+w1)*(l2+w2)*sinθ)= ((l1*l2

-ꢀ

n*waa*l1-m*wab*l2+nb*waa*wab))/((l1+w1)*(l2+w2)),rs3的范围是50-85%;研磨面积比rs1定义如下:rs1=l1*l2/((l1+w1)*(l2+w2)),rs1的范围是0.60-0.92;抛光单元的有效接触面积比rs2定义如下:rs2=ss/ s1,rs2的范围是0.5-0.97。

[0012]

本发明公开的一种实施方式,所述抛光层的硬度为50-65d,密度为0.7-0.9g/cm3。

[0013]

本发明公开的一种实施方式,所述抛光层在40℃下的储能模量e'为150-300 mpa;能量损耗因子kel为200-450pa-1

,tanδ为0.05-0.15。

[0014]

本发明公开的一种实施方式,所述抛光层在40℃下的储能模量e'为180-240 mpa,tanδ为0.07-0.10。

[0015]

本发明公开的一种实施方式,所述抛光单元具有平均高度d1,有效通道宽度比rw4=(n*waa+m*wab)/(w1+w2), rw4的范围是0.1-3.75;有效通道体积比rv5=(sa*da)/(sinθ*((l1+w1)*(l2+w2)-l1*l2)*d1),rv5的范围是0.03-3.4。

[0016]

本发明公开的一种实施方式,所述抛光单元的l1和l2的范围为10-20mm。

[0017]

本发明公开的一种实施方式,有效接触面积比rs3的范围为60-70%。

[0018]

本发明公开的一种实施方式,所述多个第一通道间隔均匀分布,和/或,所述多个第二通道间隔均匀分布。

[0019]

本发明公开的一种实施方式,所述抛光单元具有相同或大致相同的高度。

[0020]

本发明公开的一种实施方式,所述通道具有相同或大致相同的深度。

[0021]

本发明公开的一种实施方式,所述平均高度d1为所述抛光层厚度的0.2-0.8倍。

[0022]

本发明公开的一种实施方式,所述通道的平均深度da为所述抛光单元高度d1的0.4-1倍。

[0023]

本发明公开的一种实施方式,所述waa和wab的范围为0.15-0.6mm。

[0024]

本发明公开的一种实施方式,所述waa和wab的范围为0.15-0.4mm。

[0025]

本发明公开的一种实施方式,所述抛光单元的w1和w2的范围为0.5-5mm。

[0026]

本发明公开的一种实施方式,所述抛光单元的w1和w2的范围为0.8-3mm。

[0027]

本发明公开的一种实施方式,所述第一通道的数量为2-5中任一个,和/或,第二通道的数量为2-5中任一个。

[0028]

本发明公开的一种实施方式,所述第一通道的数量为3-5中任一个,和/或,第二通道的数量为3-5中任一个。

[0029]

本发明公开的一种实施方式,其中抛光单元在接触表面的投影为长方形。

[0030]

本发明公开的一种实施方式,其中抛光单元在接触表面的投影为正方形。

[0031]

本发明公开的一种实施方式,其中w1与w2相同或大致相同。

[0032]

本发明公开的一种实施方式,其中l1与l2相同或大致相同。

[0033]

本发明公开的一种实施方式,其中抛光单元在接触表面的投影为菱形。

[0034]

本发明公开的一种实施方式,抛光单元在抛光层上为方阵排列,各相邻抛光单元的中心间距相等。

[0035]

本发明公开的一种实施方式,所述rs2的范围是0.72-0.93。

[0036]

本发明公开的一种实施方式,所述rw4的范围是0.15-2。

[0037]

本发明公开的一种实施方式,所述rv5的范围是0.05-0.71。

[0038]

本发明公开的一种实施方式,所述通道的平均深度da为所述抛光单元高度d1的0.4-0.8倍。

[0039]

本发明公开的一种实施方式,本发明抛光垫的抛光层还任选地包括终点检测窗口,优选检测窗口是结合至抛光层中的整体性窗口。

[0040]

以上提到的具体实施方式,只是在本发明的技术构思上进行的一些具体说明,不能理解为把本发明限制到这些实施方式。

[0041]

本发明的有益效果在于:通过限定的抛光层材质及特殊的沟槽设计,得到一种综合抛光性能优异的抛光垫。。

附图说明

[0042]

本发明的上面所述和其它目的、特征和优点将随着如下参照附图进行的本发明优选实施方案的详细描述而变得更加容易明白,但不代表本发明的比例和尺寸就限定到示意图里。

[0043]

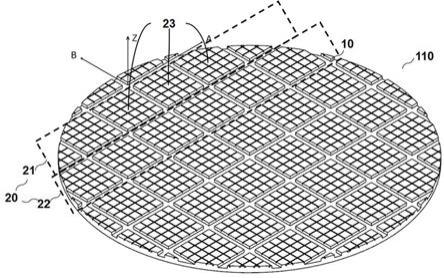

图1示例性的示出了根据本发明一个优选实施方案的抛光垫立体图。

[0044]

图2 是图1中所示的抛光垫的抛光单元群组的局部放大图。

[0045]

图3 是图2中所示的抛光垫的抛光单元的局部放大图。

[0046]

图4示例性的示出了根据本发明另一个优选实施方案的抛光垫平面图。

[0047]

图5 示例性的示出了根据本发明另一个优选实施方案的抛光垫平面图。

[0048]

图6 示例性的示出了根据本发明另一个优选实施方案的抛光垫平面图。

[0049]

图7 示例性的示出了根据本发明另一个优选实施方案的抛光垫平面图。

具体实施方式

[0050]

下面将参照附图详细描述本发明的技术方案。

[0051]

如本文中使用,术语“大致”用以描述且说明小变动。例如,如果两个数值之间的差

小于或等于所述值的平均值的

±

5%(诸如小于或等于

±

5%、小于或等于

±

4%、小于或等于

±

3%、小于或等于

±

2%、小于或等于

±

1%、小于或等于

±

0.5%、小于或等于

±

0.1%或小于或等于

±

0.05%),则所述值可被认为“大致”相同或相等。

[0052]

(1)制备抛光层聚氨酯抛光层可以采用公知的预聚体法、一步法等方法制备,本发明技术人员根据需要选择的方法不影响本发明的构思和保护范围,只要能做出本发明所涉及的抛光垫均可以。本发明制备的抛光层的具体实施方法为通过不同含量的异氰酸酯,多元醇,固化剂及微球制备出不同的硬度,密度和dma参数(储能模量、tanδ及kel值)等不同物性参数的抛光层。本实施例微球使用akzonobel制造,牌号为expancel 551de40d42的微球。将表1中不同质量份的tdi即甲苯二异氰酸酯,特定分子量的ptmeg即聚四亚甲基醚二醇,固化剂moca即3,3'-二氯-4,4'-二氨基二苯基甲烷,和占总抛光层的不同的质量分数的微球加入到浇注头内,快速混合,混合速率为5000rpm,浇注到模具内形成圆柱体,然后将圆柱体进行切片得到薄片,最后在薄片上进行刻槽加工,得到具有沟槽图案的抛光层,制得的抛光层约2mm。实施例为1-12,对比例为d1-d7。表1示出了不同配方制得的抛光层。

[0053]

表1 实施例与对比例抛光层的配方组成 (2)沟槽图案参照附图,针对本发明的实施方式进行详细说明。

[0054]

实施方式一图1是示例性显示根据本发明一个优选实施方案的抛光垫立体图,为了便于解释,将图1中的一个方向称作a方向,将另一个方向称作b方向,将抛光垫厚度方向,即垂直于抛光垫表面的方向称作z方向。

[0055]

在实施方式一中,a方向与b方向呈90度。参照图1,本发明的抛光垫适用于抛光或平坦化半导体、光学和磁性衬底中的至少一种。抛光层110具有抛光表面10和抛光单元群20,抛光单元群20分布在抛光表面10上,且抛光单元群20的表面形成接触表面直接与被研磨材料接触。每个抛光单元在接触表面的投影为四边形,优选为矩形、菱形等平行四边形;具体地,抛光单元群20包括第一部分21和第二部分22,其中第一部分21和第二部分22均包括至少一个抛光单元23,抛光单元群20的排布方式以及抛光单元的尺寸直接影响抛光垫的研磨性能。

[0056]

结合附图2,第一部分21的抛光单元23沿平行于a方向均匀分布,定义抛光单元23在a方向上的长度为l1,抛光单元23在b方向上的长度为l2。定义相邻抛光单元23在a方向上的间隔为w1;第二部分22的抛光单元23同样沿平行于a方向均匀分布,相邻抛光单元23在a方向上的间隔同样为w1。如图2所示,本发明所指的间隔是指相邻抛光单元的相邻面之间的间距,而非相邻抛光单元中心之间的间距。第一部分21与第二部分22均沿平行于a方向的方向延伸且均匀分布,定义第二部分22与第一部分21在b方向上的间隔为w2,同理,第一部分与第二部分的间隔是指两部分相邻面在b方向上的间距。

[0057]

针对上述尺寸,本发明优选l1在10-20mm范围内;例如可取10mm,11mm,12mm,13mm,14mm,15mm,16mm,17mm,18mm,19mm,20mm。优选l2在10-20mm范围内,例如可取10mm,11mm,12mm,13mm,14mm,15mm,16mm,17mm,18mm,19mm,20mm。优选w1在0.5-5mm范围内,更优选在0.8mm-3mm范围内,例如可取0.8mm,1mm,1.5mm,1.6mm,2mm,2.5mm,3mm。优选w2在0.5-5mm范围内,更优选在0.8mm-3mm范围内,例如可取0.8mm,1mm,1.5mm,1.6mm,2mm,2.5mm,3mm。

[0058]

进一步参照图3,抛光单元23还包括通道23a,23b,单个抛光单元23具有n条平行于a方向的通道23a,具有m条平行于b方向的通道23b,m和n为整数,需满足m+n≥1,定义23a通道与23b通道的交点数量为nb,则,nb=m*n。通道23a与通道23b的宽度可相等也可不相等,定义通道23a的平均宽度为waa,定义通道23b的平均宽度为wab,通道的平均宽度,是指所有该通道的宽度平均值。优选waa的范围为0.15-0.6mm,更优选为0.15-0.4mm。优选wab的范围为0.15-0.6mm,更优选为0.15-0.4mm。

[0059]

在抛光单元23的尺寸被定义为l1,l2和相邻抛光单元的间隔被定义为w1,w2的情况下,设定研磨面积比rs1=(l1*l2)/((l1+w1)*(l2+w2)),该比值可近似表征抛光单元23的总面积与抛光层面积的比值。上述尺寸满足关系:0.6≤(l1*l2)/((l1+w1)(l2+w2))≤0.92。

[0060]

如图3所示,由于通道的存在,抛光单元的有效接触面积低于该抛光单元的面积,在抛光单元23中,通道23a的长度与抛光单元在a方向上的长度相等为l1,通道23b的长度与抛光单元在b方向上的长度相等为l2,如上述定义的waa,wab,nb,抛光单元的通道面积计算如下:sa=n*waa*l1+m*wab*l2-nb*waa*wab。因此本发明进一步限定抛光单元的有效接触面积ss=l1*l2-(n*waa*l1+m*wab*l2-nb*waa*wab)。

[0061]

抛光单元23的有效接触面积比rs2=ss/(l1*l2)*sinθ,其中,θ为90

°

即sinθ为1,本

发明限定该比值范围为0.5-0.97,优选范围为0.72-0.93。

[0062]

使用有效接触面积比ss/((l1+w1)(l2+w2) *sinθ)表征抛光层总的有效接触面积与抛光层面积的比值。抛光层的有效接触面积比影响机械抛光和化学抛光的配合作用,对抛光垫的研磨性能至关重要。本发明限定有效接触面积比rs3满足关系:50%≤(l1*l2-(n*waa*l1+m*wab*l2-nb*waa*wab))/((l1+w1)*(l2+w2))≤85%。进一步地,该比值范围更优选60%-70%,例如可选62%,63%,64%,65%,66%,67%,68%,69%等比值。

[0063]

参照图3,抛光单元23的平均高度d1被定义为z方向上抛光单元23的接触表面与抛光表面10的距离的平均值,通道的深度被定义为在z方向上,通道到抛光单元的接触表面的距离,平均深度da是指通道23a与通道23b的平均深度。

[0064]

抛光层的通道与抛光单元之间形成的通道的宽度比与体积比同样是影响抛光垫研磨性能的重要参数,定义有效通道的宽度比为rw4=(n*waa+m*wab)/(w1+w2),本发明将该宽度比限制在0.1-3.75范围内,更优选0.15-2。本发明优选d1的范围为抛光层厚度的0.2-0.8倍,da的范围为0.4d1-d1,更优选da的范围为0.4d1-0.8d1。定义有效通道体积比为rv5=(sa*da)/(((l1+w1)*(l2+w2)-l1*l2)*d1*sinθ),本发明将该体积比限制在0.03-3.4范围,更优选0.05-0.71范围。

[0065]

本发明通道数量n和m优选低于6,例如n,m可各自独立的取1,2,3,4,5中任一个;更优选各自独立的取2,3,4,5中任一个,最优选各自独立的取3,4,5中任一个。

[0066]

在上述的rs1,rs2,rs3,rw4及rv5等参数,以及优选尺寸在符合本发明范围的前提下,第一通道与第二通道可间隔均匀分布,也可不均匀分布。

[0067]

本发明的优选实施例中,第一通道与第二通道均间隔均匀分布。参照图3,间隔均匀分布的通道23a和通道23b可将抛光单元23分隔为多个且具有相同尺寸的子单元。定义子单元沿b轴方向的长度为la,同理,子单元沿a轴方向的长度为lb,优选la的范围为2mm以上,优选lb的范围为2mm以上。

[0068]

图4示出了第一通道、第二通道间隔不均匀分布的抛光垫。具体地,第一通道和第二通道将抛光单元23被分隔为多个不同尺寸的子单元,在抛光单元的尺寸l1,l2,间隔w1,w2,以及通道的宽度和条数waa,wab,n,m,以及da、d1等参数均与图3示例相同的条件下,则rs1, rs2, rs3, rw4, rv5等参数也均相同,限定上述参数在本发明的优选范围中,该抛光垫同样具有良好的研磨性能。

[0069]

在本发明的优选实施例中,抛光单元为长方体或正方体。

[0070]

在本发明的优选实施例中,抛光单元为正方体。

[0071]

在本发明的优选实施例中,抛光单元之间的间隔w1与w2相等。

[0072]

作为本发明的优选实施例,抛光单元在抛光层上为方阵排列,各抛光单元的中心间距相等,即l1与l2相等,且w1与w2相等。

[0073]

实施方式二与实施方式一类似,实施方式二中a方向与b方向呈90度。同样,独立抛光单元的立体结构可参考图1,抛光层具有抛光表面和抛光单元群,抛光单元群分布在抛光表面上,抛光单元群的表面直接与半导体接触。

[0074]

抛光层的抛光单元的排布样式参照图5,实施方式二中的第一部分41和第二部分42的抛光单元43进行交错分布。优选地,错开的距离为a方向上的研磨单元的边长的一半。

[0075]

该实施方式是本发明的优选实施方式之一,同样,其抛光单元43上包括通道,抛光单元的尺寸,通道的尺寸及在不同方向上的数量均如实施方式一所定义。

[0076]

具体地,第一部分抛光单元41的抛光单元43沿平行于a方向均匀分布,定义抛光单元43在a方向上的长度为l1,抛光单元43在b方向上的长度为l2,优选l1在10-20mm范围内;例如可取10mm,11mm,12mm,13mm,14mm,15mm,16mm,17mm,18mm,19mm,20mm。优选l2在10-20mm范围内,例如可取10mm,11mm,12mm,13mm,14mm,15mm,16mm,17mm,18mm,19mm,20mm。定义相邻抛光单元43在a方向上的间隔为w1,优选w1在0.5-5mm范围内,更优选在0.8mm-3mm范围内,例如可取0.8mm,1mm,1.5mm,1.6mm,2mm,2.5mm,3mm。虽然抛光单元43交错排布,但是第二部分42同样平行于a方向,其抛光单元也沿a方向间隔均匀分布,即第一部分41与第二部分42相互平行,则定义第二部分42与第一部分41在b方向上的间隔为w2,优选w2在0.5-5mm范围内,更优选在0.8mm-3mm范围内,例如可取0.8mm,1mm,1.5mm,1.6mm,2mm,2.5mm,3mm。

[0077]

同理,抛光单元包括第一通道和第二通道,通道的数量m、n及尺寸waa、wab的定义,以及相关参数的范围同实施方式一,如下:定义研磨面积比rs1=(l1*l2)/((l1+w1)*(l2+w2)),可近似表征抛光单元23的总面积与抛光层面积的比值。上述尺寸满足关系:0.6≤(l1*l2)/((l1+w1)(l2+w2))≤0.92。

[0078]

抛光单元的有效接触面积比rs2=ss/s1,限定该比值范围为0.5-0.97,更优选0.72-0.93。

[0079]

抛光层有效接触面积比rs3=ss/((l1+w1)(l2+w2) *sinθ),有效接触面积比rs3满足关系:50%≤(l1*l2-(n*waa*l1+m*wab*l2-nb*waa*wab))/((l1+w1)*(l2+w2))≤85%。进一步地,该比值范围更优选60%-70%,例如可选62%,63%,64%,65%,66%,67%,68%,69%等比值。

[0080]

有效通道的宽度比为rw4=(n*waa+m*wab)/(w1+w2),将该宽度比限制在0.1-3.75范围内,更优选0.15-2范围内。

[0081]

有效通道体积比为rv5=(sa*da)/(((l1+w1)*(l2+w2)-l1*l2)*d1*sinθ),本发明将该体积比限制在0.03-3.4范围内,更优选0.05-0.71范围内。

[0082]

其他参数,例如通道的数量:优选低于6,例如n,m可各自独立的取1,2,3,4,5中任一个;更优选各自独立的取2,3,4,5中任一个;最优选各自独立的取3,4,5中任一个;抛光单元的高度;通道的深度等参数的限制范围同实施方式一的上述范围,在限制范围内,图5所示的抛光垫同样具备优异的抛光性能及使用寿命。

[0083]

在本发明的优选实施例中,抛光单元为长方体或正方体。

[0084]

在本发明的优选实施例中,抛光单元为正方体。

[0085]

在本发明的优选实施例中,抛光单元之间的间隔w1与w2相等。

[0086]

在本发明的优选实施例中,抛光单元的l1与l2相等,且w1与w2相等。

[0087]

实施方式三a方向与b方向可呈直角,也可呈其他角度,实施方式三中a方向与b方向呈θ角度。实施方式一~二中,θ角为90度;在实施方式三中,θ角可为任意的非90度的角度,例如10度、20度、30度、40度、45度、50度、60度、70度、80度、100度、110度、120度、130度、135度、140度、150度、160度、170度等。

[0088]

同样,其立体图可参考图1,抛光层具有抛光表面和抛光单元群,抛光单元群分布

在抛光表面上,抛光单元群的表面直接与半导体接触。

[0089]

参照图6,抛光单元群包括第一部分51和第二部分52,其中第一部分51和第二部分52均包括至少一个抛光单元53。图6示出了抛光层的抛光单元53的排布方式。

[0090]

抛光单元包括通道,抛光单元及通道的尺寸定义均同实施方式一。由于抛光单元为平行四边形,因此,其面积对应如下:继续参照图6,抛光单元53沿平行于a方向均匀分布,在a方向上的长度为l1,优选l1在10-20mm范围内;例如可取10mm,11mm,12mm,13mm,14mm,15mm,16mm,17mm,18mm,19mm,20mm。抛光单元53在b方向上的长度为l2,优选l2在10-20mm范围内,例如可取10mm,11mm,12mm,13mm,14mm,15mm,16mm,17mm,18mm,19mm,20mm。第一部分51与第二部分52的相邻抛光单元23在a方向上的间隔为w1,优选w1在0.5-5mm范围内,更优选在0.8mm-3mm范围内,例如可取0.8mm,1mm,1.5mm,1.6mm,2mm,2.5mm,3mm。第二部分抛光单元52与第一部分抛光单元51在b方向上的间隔为w2,w2在0.5-5mm范围内,更优选在0.8mm-3mm范围内,例如可取0.8mm,1mm,1.5mm,1.6mm,2mm,2.5mm,3mm。

[0091]

由于抛光单元53为平行四边形,则抛光单元的研磨面积s1=l1*l2*sinθ;研磨面积比rs1=(l1*l2*sinθ)/((l1+w1)*(l2+w2) *sinθ)=(l1*l2)/((l1+w1)*(l2+w2))。上述尺寸满足关系:0.6%≤(l1*l2)/((l1+w1)(l2+w2))≤0.92。

[0092]

通道的数量及尺寸同实施方式一的定义,由于a方向与b方向的角度为θ,则通道也为平行四边形。在每个抛光单元上,所述第一通道具有数量为n,宽度waa为第一通道在b方向的宽度,长度为l1;所述第二通道具有数量为m,宽度wab为第二通道在a方向的宽度,长度为l2,平均深度da,其中,n,m为整数,m+n≥1,交点数量nb=m*n,如上所述,a方向与b方向的角度为θ,通道也为平行四边形,单条通道的面积为waa*l1*sinθ或wab*l2*sinθ;通道交点处也为平行四边形,交点面积为waa*wab*sinθ。因此,通道的总面积sa=n*waa*l1*sinθ+m*wab*l2*sinθ-nb*waa*wab*sinθ。

[0093]

所述抛光单元的有效接触面积ss,如下:ss=s1-sa=sinθ*(l1*l2

-ꢀ

n*waa*l1-m*wab*l2+nb*waa*wab)抛光单元53的有效接触面积比rs2=ss/(l1*l2)*sinθ=(l1*l2-n*waa*l1-m*wab*l2+nb*waa*wab)/(l1*l2),本发明限定该比值范围为0.5-0.97,更优选0.72-0.93。

[0094]

有效接触面积比定义如下:rs3=ss/((l1+w1)*(l2+w2)*sinθ)= sinθ*((l1*l2

-ꢀ

n*waa*l1-m*wab*l2+nb*waa*wab))/((l1+w1)*(l2+w2)*sinθ)=(l1*l2-n*waa*l1-m*wab*l2+nb*waa*wab)/((l1+w1)*(l2+w2))。本发明限定有效接触面积比rs3满足关系:50%≤(l1*l2-(n*waa*l1+m*wab*l2-nb*waa*wab))/((l1+w1)*(l2+w2))≤85%。进一步地,该比值范围更优选60%-70%,例如可选62%,63%,64%,65%,66%,67%,68%,69%等比值。

[0095]

有效通道的宽度比为rw4=(n*waa+m*wab)/(w1+w2),将该宽度比限制在0.1-3.75范围内,更优选0.15-2范围内。

[0096]

有效通道体积比为rv5=(sa*da)/(((l1+w1)*(l2+w2)-l1*l2)*d1*sinθ)= ((n*waa*l1*sinθ+m*wab*l2*sinθ-nb*waa*wab*sinθ)* da)/( d1*sinθ*(( l1+w1) *(l2+w2)-l1*l2))=( n*waa*l1+m*wab*l2-nb*waa*wab)* da)/ ( d1*(( l1+w1) *(l2+w2)-l1*

l2)),本发明将该体积比限制在0.03-3.4范围内,更优选0.05-0.71范围内。

[0097]

其他参数,例如通道的数量:优选低于6,例如n,m可各自独立的取1,2,3,4,5中任一个;更优选各自独立的取2,3,4,5中任一个;最优选各自独立的取3,4,5中任一个;抛光单元的高度;通道的深度等参数的限制范围同实施方式一的上述范围,在限制范围内,图6所示的抛光垫同样具备优异的抛光性能及使用寿命。

[0098]

在本发明的优选实施例中,抛光单元在接触表面的投影为菱形。

[0099]

在本发明的优选实施例中,a方向与b方向呈45度。

[0100]

在本发明的优选实施例中,抛光单元之间的间隔w1与w2相等。

[0101]

在本发明的优选实施例中,抛光单元的l1与l2相等,且w1与w2相等。

[0102]

实施方式四与实施方式三类似,实施方式四中a方向与b方向呈θ度。θ角可为任意的非90度的角度,例如10度、20度、30度、40度、45度、50度、60度、70度、80度、100度、110度、120度、130度、135度、140度、150度、160度、170度等。同样,其立体图可参考图1,抛光层具有抛光表面和抛光单元群,抛光单元群分布在抛光表面上,抛光单元群的表面直接与半导体接触。

[0103]

参照图7,抛光单元群包括第一部分61和第二部分62,其中第一部分61和第二部分62均包括至少一个抛光单元63。图7示出了抛光层的抛光单元63的排布方式。本发明第一部分和第二部分的抛光单元可呈现平行分布,也可交错分布。如图7所示,实施方式四中的第一部分61和第二部分62的抛光单元63进行交错分布,优选地,错开距离为菱形的边长的一半。

[0104]

该实施方式是本发明的优选实施方式之一,同样,其抛光单元43上包括通道,抛光单元的尺寸,通道的尺寸及在不同方向上的数量均如实施方式一所定义。

[0105]

具体地,第一部分抛光单元61的抛光单元63沿平行于a方向均匀分布,定义抛光单元63在a方向上的长度为l1;抛光单元63在b方向上的长度为l2。定义相邻抛光单元63在a方向上的间隔为w1;虽然抛光单元63交错排布,但是第二部分62同样平行于a方向,其抛光单元也沿a方向间隔均匀分布,即第一部分61与第二部分62相互平行,则定义第二部分62与第一部分61在b方向上的间隔为w2。l1,l2,w1,w2的优选范围同实施方式三。

[0106]

抛光单元的尺寸,间隔,通道的尺寸,数量,面积等参数范围同实施方式三。因此,抛光单元的研磨面积s1=l1*l2*sinθ,研磨面积比rs1=(l1*l2*sinθ)/((l1+w1)*(l2+w2) *sinθ)=(l1*l2)/((l1+w1)*(l2+w2))。上述尺寸满足关系:0.6≤(l1*l2)/((l1+w1)(l2+w2))≤0.92。

[0107]

抛光单元63的有效接触面积比rs2=ss/(l1*l2)*sinθ=(l1*l2

-ꢀ

n*waa*l1-m*wab*l2+nb*waa*wab)/(l1*l2),本发明限定该比值范围为0.5-0.97,更优选范围为0.72-0.93。

[0108]

有效接触面积比ss/((l1+w1)*(l2+w2)*sinθ)= sinθ*((l1*l2

-ꢀ

n*waa*l1-m*wab*l2+nb*waa*wab))/((l1+w1)*(l2+w2)*sinθ)=(l1*l2-n*waa*l1-m*wab*l2+nb*waa*wab)/((l1+w1)*(l2+w2))。

[0109]

本发明限定有效接触面积比rs3满足关系:50%≤(l1*l2-(n*waa*l1+m*wab*l2-nb*waa*wab))/((l1+w1)*(l2+w2))≤85%。进一步地,该比值范围更优选60%-70%,例如可选62%,63%,64%,65%,66%,67%,68%,69%等比值。

[0110]

有效通道的宽度比为rw4=(n*waa+m*wab)/(w1+w2),将该宽度比限制在0.1-3.75

范围内,更优选0.15-2范围内。rv5=(( n*waa*l1 +m*wab*l2

ꢀ-

nb*waa*wab)* da)/ ( d1*(( l1+w1) *(l2+w2)-l1*l2)),本发明将该体积比限制在0.03-3.4范围内,更优选0.05-0.71范围内。

[0111]

其他参数,例如通道的数量:优选低于6,例如n,m可各自独立的取1,2,3,4,5中任一个;更优选各自独立的取2,3,4,5中任一个;最优选各自独立的取3,4,5中任一个;抛光单元的高度;通道的深度等参数的限制范围同实施方式一的上述范围,在限制范围内,图7所示的抛光垫同样具备优异的抛光性能及使用寿命。

[0112]

在本发明的优选实施例中,抛光单元在接触表面的投影为菱形。

[0113]

在本发明的优选实施例中,a方向与b方向呈45度。

[0114]

在本发明的优选实施例中,抛光单元之间的间隔w1与w2相等。

[0115]

在本发明的优选实施例中,抛光单元的l1与l2相等,且w1与w2相等。

[0116]

对于以上的实施方式一到四,如果l1或l2值小于10mm,会导致研磨单元的接触面积减小,降低研磨速率,如果l1或l2值大于20mm,会使研磨单元的接触面积过大,影响沟槽中的抛光液的分布速度,造成划伤。w1或w2值大于5mm会使抛光液的流动速度太快或者降低抛光垫的润湿性,w1或w2值小于0.5mm会使研磨下来的残渣不能很有效的排除。

[0117]

(3)制备抛光垫本发明的抛光垫也可以为上文所述的抛光层;也可以进一步包含底层;或底层及布置在该抛光层与该底层之间的一层或多层中间层。对半导体基质进行化学机械抛光的为抛光层,底层或中间层不对本发明构成限定。

[0118]

需要说明的是,本发明抛光垫的抛光层还任选地包括终点检测窗口,优选检测窗口是结合至抛光层中的整体性窗口。

[0119]

本发明通过大量实验研究发现,抛光层具有上述限定的沟槽图案,且硬度为40-70d,密度为0.6-0.9g/cm3,抛光垫不仅具有良好的研磨速率,缺陷率及较低的不均一性,并且有效减少了晶片的凹陷及侵蚀。特别是抛光层的dma参数为在40℃下的储能模量e'为150-300 mpa,优选180-240 mpa;能量损耗因子kel为200-450pa-1

,tanδ为0.05-0.15,优选0.07-0.70时,综合性能最优。抛光垫表面粗糙度ra选择范围为1-5um。

[0120]

进一步使用相同材质的切片,进行不同的图案加工,发现沟槽图案对抛光垫的研磨速率,缺陷率及不均一性影响如下:如果waa或wab小于0.15mm,会使抛光垫的加工存在严重质量问题,甚至划伤晶圆,如果waa或wab大于0.6mm,会使抛光液流动速度太快而对缺陷度和研磨速率产生不利影响。

[0121]

如果rs1的范围不在[0.60-0.92]的范围,缺陷度会受到不利影响。

[0122]

如果rs2的范围不在此[0.5-0.97]范围,缺陷度和研磨不均一性可能受到不利影响。

[0123]

如果rs3小于50%,研磨速率会严重损失以至于不能很好的用于生产,如果rs3大于85%,研磨速率可以满足基本要求,但是划伤问题会显著突出。

[0124]

rw4在[0.1-3.75]的范围内,可以很好的平衡大小通道的流动速度,从而改善抛光液的分布和废渣的排除效率。

[0125]

n或m高于5会影响沟槽的加工质量以及沟槽的刚度和降低抛光液的利用能力,从而降低研磨质量。

[0126]

rv5在[0.03-3.4]范围内,能够合理均衡抛光液在沟槽的整体运输能力与废液的整体排渣能力,抛光垫的研磨性能优异。

[0127]

半导体器件是经过了使用上述抛光垫来研磨半导体晶片的表面的工序而制造的。半导体晶片一般是指在硅晶片上层叠了配线金属及氧化膜的晶片。本发明半导体器件的制造方法,包括使用所述的抛光垫对半导体晶片表面进行研磨的工序,对研磨装置没有特别限制。

[0128]

一般来说,研磨装置包括具备支撑抛光垫的研磨平台、支撑半导体晶片的支撑台、用于进行半导体晶片均一加压的衬板材料和供给抛光液的供给机构的研磨装置,研磨平台和支撑台按照使各自支撑的研磨垫和被研磨的半导体晶片相面对的方式配置,研磨方法是使所述研磨平台和支撑台旋转并将所述半导体晶片向抛光垫推压,在供给抛光液的同时,使用所述的抛光垫来研磨半导体晶片的表面。

实施例

[0129]

代号解释:w1:抛光单元(平行四边形)之间的沿a轴方向的间隔长度,单位:mm;w2:抛光单元(平行四边形)之间的沿b轴方向的间隔长度,单位:mm;l1:抛光单元(平行四边形)的沿a轴方向的长度,单位:mm;l2:抛光单元(平行四边形)的沿b轴方向的长度,单位:mm;waa,wab:第一通道和第二通道分别沿b轴方向和a轴方向的平均宽度,单位mm;n,m:通道分别在抛光单元的沿a轴方向和沿b轴方向的数量;nb:通道的交点数量;d1:抛光单元的平均高度,单位mm;da:抛光单元的通道的平均深度,单位mm;rs1:l1*l2 /((l1+w1)*(l2+w2))rs2: (l1*l2

-ꢀ

n*waa*l1-m*wab*l2+nb*waa*wab)/l1*l2rs3: (l1*l2

-ꢀ

n*waa*l1-m*wab*l2+nb*waa*wab)/((l1+w1)*(l2+w2))rw4:(n*waa+m*wab)/(w1+w2)rv5:((n*waa*l1+m*wab*l2-nb*waa*wab)*da)/(((l1+w1)*(l2+w2)-l1*l2)*d1)物性参数的测量方法:硬度(以肖氏d标准)和密度(g/cm3)分别是根据astmd2240-05和 astmd1622测量得到。储能模量(e'),tanδ及kel值均使用动态力学分析器在40℃,1hz条件下测量得到,tanδ表征材料的阻尼性能,数值为损耗模量与储能模量之比;kel是tanδ和储能模量(e')的函数,定义为:kel=tanδ*10

12

/[ e'*(1+ tanδ)]。

[0130]

根据上述测量方法,对表1中不同的抛光层的物性参数进行测量,测量结果如表2所示: 表2 不同抛光层的物性参数

所有实施例和对比例的抛光层的表面粗糙度为2.9um。

[0131]

实施例为1-12,对比例为d1-d7。

[0132]

研磨参数和评价方法:抛光晶片为cu 10k wafer,抛光液为anji u3061a的稀释溶液(10倍),另加1%wt h2o2,流速为230ml/min,修整器为saesol的ak53的钻石盘,压力为 6lbf,抛光头压力为2.7psi,台板速度为77rpm,载具速度为71rpm,抛光时间为30s。

[0133]

对晶片的第10片和第100片,测量研磨速率,研磨不均一性和缺陷度。

[0134]

研磨速率是通过测量一定抛光时间内,晶片不同位置的研磨去除量来计算,测量工具为nano specii。

[0135]

研磨速率不均一性(nu)也是由nano specii计算得出。

[0136]

缺陷度是测量晶片上的缺陷的计数,使用的仪器是kla-tencor sp2分析器。

[0137]

晶片的凹陷(dishing)和侵蚀(erosion)是通过台阶仪(型号kla p-7)测量得到的,表征的参数是100*100μm线宽的平均凹陷,50*50μm线宽的平均凹陷以及10*10μm线宽的平均凹陷和1*1μm线宽的平均侵蚀。

[0138]

抛光垫所用粘贴缓冲层为聚氨酯浸渍无纺布,硬度74a,压缩性7%,密度0.3 g/cm3。

[0139]

表3 沟槽样品几何数据

ꢀ

注:实施例1-9及对比例1-7的抛光单元的接触面的投影面为矩形,小沟槽在研磨单元内均匀分布;实施例10,研磨单元之间交错排列,如图5;实施例11,研磨单元的投影面为菱形,如图6;实施例12,研磨单元内的小沟槽为不均匀排布,如图4。

[0140]

表4 抛光层尺寸计算参数

表5研磨性能评价

根据表2-表5,从实施例1-12可以看出,抛光层硬度40-70d,密度为0.6-0.9g/cm3,在rs1为0.60-0.92,rs2为0.5-0.97,rs3为50-85%时,抛光垫具有较佳的研磨速率(大于5500

ꢀå

/min),较低的缺陷度(小于100),以及较低的研磨速率不均一性(小于6%),100*100μm线宽的平均凹陷(dishing)不高于650

ꢀå

,50*50μm线宽的平均凹陷(dishing)在601

å

及以下,10*10μm线宽的平均凹陷(dishing)不高于600

ꢀå

;并且1*1μm线宽的侵蚀(erosion)在80

ꢀå

以内。

[0141]

抛光层的材料性质及沟槽图案均对本发明抛光垫性能有重要影响,根据表4,表5由实施例和对比例可知,对比例1的rs3低于50%,研磨速率下降明显,降至3000以下,均一性较差,并且凹陷均高于1000

ꢀå

;对比例2的rs1为0.55,低于合适范围0.6-0.92,rs3低于50%,缺陷度上升至462(10片)和478(100片),凹陷超过900

ꢀå

。对比例3的rs3高于85%,导致缺陷度过高,缺陷度上升至503(10片)和492(100片),凹陷在800

ꢀå

以上。对比例4没有小通道,缺陷度接近300及以上,且均一性较差(9%),凹陷在700

ꢀå

以上。对比例5的硬度为30d,小于合适范围40-70d,密度为0.58 g/cm3,小于合适范围0.6-0.9,其它几何参数满足rs1为0.60-0.92,rs2为0.5-0.97,rs3为50-85%,但是研磨速率,缺陷度,凹陷和腐蚀均都不理想。对比例7的硬度为75d,超过合适范围的70d最大值,密度为1 g/cm3,超过合适范围0.9 g/cm3的最大值,研磨速率,缺陷度,凹陷和腐蚀均都不理想。

[0142]

综上,抛光层的密度范围为40-70d,密度为0.6-0.9 g/cm3,储能模量为150-300mpa,tanδ为0.05-0.15,kel200-450pa-1

,结合上述优选的几何性质,制得的抛光垫性能更优。

[0143]

本发明经过很多实验研究和创造性的劳动,综合考虑各种因素,得到的符合参数范围的抛光垫具有最佳的抛光性能。使用该抛光垫对半导体晶片表面进行研磨的工序及包括该工序的半导体器件的制造方法也在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1