一种内储存微纳磨粒混合剪切增稠液的防弹衣式砂轮

1.本发明涉及一种内储存微纳磨粒混合剪切增稠液的防弹衣式砂轮,属于精密超精密加工技术领域。

背景技术:

2.常规磨具是由许多细小的磨粒用结合剂将其粘结成固结或非固结状态对工件进行磨削的工具,传统磨削技术采用金刚石砂轮和cbn砂轮等常规磨具对工件表面进行加工,在磨削过程中,由于磨粒几何形状和工作角度的随机性,法向磨削力总是最大,通常情况下,法向磨削力大约是切向磨削力的三倍左右,从材料磨削去除机理角度分析,高法向磨削力和低切向磨削力是导致材料去除率低、磨具与工件损坏变形、砂轮阻塞、工件表面完整性差以及磨削烧伤频繁等问题的主要成因,严重影响磨削质量,降低加工效率。常规磨具磨料层与工件表面刚性接触,极易在工件表面造成亚表面损伤,对加工工件的材料性能以及下一阶段抛光的效率和质量具有较大影响。

3.申请号201710002429.8,专利《一种高切向磨削力与低法向磨削力的磨削工具》提出了一种高切向磨削力和低法向磨削力的新型磨削工具,实现了难加工材料的超精密、高表面完整性磨削加工,但其磨料层制备工艺复杂,磨具使用寿命短,制作成本高,加工效率低。

4.针对上述磨削问题,本发明提出一种内储存微纳磨粒混合剪切增稠液的防弹衣式砂轮,砂轮整体结构对称,外基体、内基体和端盖内部均设有型腔,三者相互嵌套固定,内基体中内流道连通各型腔;纤维织物包裹在外基体外侧,通过压紧块压紧固定;通过端盖上端进液口注入微纳磨粒混合剪切增稠液。微纳磨粒混合剪切增稠液在离心力作用下,通过出液口对纤维织物上的磨料进行持续补充,避免频繁更换磨料层。本发明提高防弹衣式砂轮使用寿命、简化制备工艺、提高砂轮制造效率,实现高效、高质、低成本“高剪低压”磨削,在精密超精密磨削领域具有重要的理论意义和实际应用价值。

技术实现要素:

5.本发明提出一种内储存微纳磨粒混合剪切增稠液的防弹衣式砂轮,砂轮整体结构对称,外基体、内基体和端盖内部均设有对称分布的型腔,三者相互嵌套固定,形成四个型腔,内基体中内流道连通各个型腔;安装基体通过热装与内基体固定;纤维织物包裹在外基体外侧,通过压紧块压紧固定;通过端盖上进液口注入微纳磨粒混合剪切增稠液,在加工过程中,微纳磨粒混合剪切增稠液在离心力作用下通过出液口持续对纤维织物上的磨料进行补充,避免频繁更换磨料层,提高砂轮寿命;当磨料层磨损时,仅需更换纤维织物,砂轮制备效率提高、制备工艺简单、成本降低。

6.本发明的一种内储存微纳磨粒混合剪切增稠液的防弹衣式砂轮,所提供的技术方案如下:1、一种内储存微纳磨粒混合剪切增稠液的防弹衣式砂轮,其特征在于:所述砂轮

包括外基体、内基体、端盖、螺栓ⅰ、安装基体、压紧块、螺栓ⅱ、螺栓ⅲ、纤维织物和螺栓ⅳ。内基体嵌于外基体上,通过螺栓ⅳ连接固定;安装基体通过热装与内基体连接固定;端盖嵌于内基体上,通过螺栓ⅲ连接固定;纤维织物利用压紧块并通过螺栓ⅰ固定在外基体外侧;2、所述砂轮具体工作过程和工作原理如下:(1)将安装基体通过热装和内基体连接固定,内基体嵌于外基体上,并通过螺栓ⅳ连接固定,安装基体通过热装与内基体连接固定;端盖嵌于内基体上,并通过螺栓ⅲ连接固定,纤维织物利用压紧块并通过螺栓ⅰ固定在外基体外侧;(2)通过进液口注入微纳磨粒混合剪切增稠液,浸渍纤维织物,螺栓ⅱ密封进液口;(3)通过安装基体将砂轮安装到磨床主轴上;(4)在加工过程中,微纳磨粒混合剪切增稠液在离心力作用下通过出液口持续对纤维织物上的磨料进行补充,避免频繁更换磨料层,提高砂轮寿命;当磨料层磨损时,仅需更换纤维织物,砂轮制备效率提高、制备工艺简单、成本低,实现高效、高质、低成本“高剪低压”磨削。

7.本发明具有以下明显效果:1、本发明所述的一种内储存微纳磨粒混合剪切增稠液的防弹衣式砂轮,由外基体、内基体和端盖相互嵌套形成型腔,存储微纳磨粒混合剪切增稠液;2、内流道连通各个型腔,使微纳磨粒混合剪切增稠液均匀分布于各型腔,保证砂轮高速旋转的动平衡;3、外基体外侧具有均匀分布的出液口,在加工过程中,微纳磨粒混合剪切增稠液在离心力作用下通过出液口持续对纤维织物上的磨料进行补充,避免更换磨料层,提高砂轮寿命;4、当磨料层磨损时,仅需更换纤维织物,砂轮制备效率提高、制备工艺简单、成本低。

附图说明

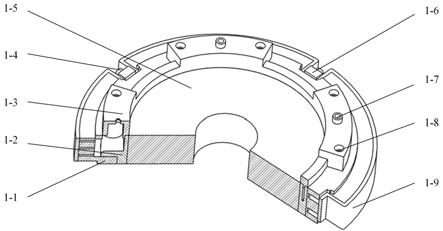

8.图1是本发明的一种内储存微纳磨粒混合剪切增稠液的防弹衣式砂轮的整体结构示意图。其中:外基体1

‑

1、内基体1

‑

2、端盖1

‑

3、螺栓

ⅰꢀ1‑

4、安装基体1

‑

5、压紧块1

‑

6、螺栓

ⅱꢀ1‑

7、螺栓

ⅲꢀ1‑

8和纤维织物1

‑

9。

9.图2是本发明的一种内储存微纳磨粒混合剪切增稠液的防弹衣式砂轮的整体结构仰视图。其中:螺栓

ⅳꢀ2‑

1。

10.图3是外基体的结构示意图。其中:外型腔3

‑

1、内凸块3

‑

2和出液口3

‑

3。

11.图4是内基体的结构示意图。其中:外凸块4

‑

1、内流道4

‑

2和内型腔4

‑

3。

12.图5是端盖的结构示意图。其中:连接体5

‑

1、进液口5

‑

2和密封凸块5

‑

3。

具体实施方式

13.为了对本发明中所述砂轮进行清楚、完整的描述,现结合图1和图2进行详细说明,所述砂轮包括外基体1

‑

1、内基体1

‑

2、端盖1

‑

3、螺栓

ⅰꢀ1‑

4、安装基体1

‑

5、压紧块1

‑

6、螺栓

ⅱꢀ1‑

7、螺栓

ⅲꢀ1‑

8、纤维织物1

‑

9和螺栓

ⅳꢀ2‑

1;内基体1

‑

2嵌于外基体1

‑

1中,通过螺栓

ⅳꢀ2‑

1从下端面连接固定;安装基体1

‑

5通过热装与内基体1

‑

2紧固连接;端盖1

‑

3嵌于内基体1

‑

2上,通过螺栓ⅲ1

‑

8连接固定;纤维织物1

‑

9利用压紧块1

‑

6并通过螺栓ⅰ1

‑

4固定在外基体1

‑

1外侧。

14.结合图3说明本实施方式所述的外基体1

‑

1主要包括外型腔3

‑

1、内凸块3

‑

2和出液口3

‑

3,外基体1

‑

1整体结构对称,外侧四个矩形开口,便于纤维织物的压紧安装;外型腔3

‑

1采用“凸”字形结构设计,增大型腔容积;外基体1

‑

1外侧均匀分布着出液口3

‑

3,与外型腔3

‑

1连接处设有圆角,便于微纳磨粒混合剪切增稠液的流出;根据微纳磨粒混合剪切增稠液中磨粒和分散相粒子的种类、粒径等的不同,合理配制出液口3

‑

3数量、排布和孔径大小,以达到控制微纳磨粒混合剪切增稠液流速的目的,提高浸渍效果;微纳磨粒混合剪切增稠液在离心力作用下通过出液口3

‑

3持续对纤维织物上的磨料进行补充,避免频繁更换磨料层,提高砂轮寿命,实现高效、高质、低成本“高剪低压”磨削。

15.结合图3和图4说明本实施方式所述的内基体1

‑

2主要包括外凸块4

‑

1、内流道4

‑

2和内型腔4

‑

3,内基体1

‑

2整体结构对称,内基体1

‑

2中外凸块4

‑

1和外基体1

‑

1中内凸块3

‑

2相互嵌套,使内型腔4

‑

3和外基体1

‑

1的外型腔3

‑

1相通;内流道4

‑

2连通各型腔,内流道4

‑

2与内型腔4

‑

3连接处平滑过渡,提高微纳磨粒混合剪切增稠液的流通性,微纳磨粒混合剪切增稠液均匀分布于各型腔,保证高速旋转砂轮的动平衡。

16.结合图4和图5详细说明所述端盖1

‑

3包括连接体5

‑

1、进液口5

‑

2和密封凸块5

‑

3,连接体5

‑

1下端设有密封凸起,嵌入内基体1

‑

2的内流道4

‑

2中,封闭内流道4

‑

2;密封凸块5

‑

3和内基体1

‑

2中外凸块4

‑

1大小、位置相同,且设有型腔,增大了内基体2中内型腔4

‑

3的体积空间;端盖1

‑

3上端设有进液口5

‑

2,便于微纳磨粒混合剪切增稠液的注入。

17.以上所述仅为本发明的个别优选实施例,只是用于帮助理解本发明的方法及其核心思想,并不用于限制本发明,对于本领域的技术人员来说,本发明在具体实施方式和应用上可以有各种更改和变化。凡对本发明所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1