一种压铸模冷却效果优化试验装置和方法与流程

1.本发明涉及压铸模技术领域,具体是涉及一种压铸模冷却效果优化试验装置和方法。

背景技术:

2.压铸是一种金属铸造工艺,其特点在于在将熔融金属压入模具腔内并使其在高压下冷却凝固。压铸模的作用除使铸件保持特定形状之外,还有导热、冷却使金属液凝固作用。

3.为确保产品质量、提高生产效率和延长模具使用寿命,通常增大模具排热率的方法是在模具上开设冷却管路,冷却介质如油或水流经模具内部从而带走一部分热量,如果压铸过程中冷却不均或冷却过慢会导致铸件等出现粘模、开裂等各种铸造缺陷。

4.压铸模冷却状况的评价对象是模具温度场及模具总体排热率,其中模具温度场反映模具整体温度,排热率反映模具总体冷却效率。这两个指标的主要影响因素是冷却管路的结构、冷却介质换热系数、流量及温度,实际生产中常通过改进冷却管路的大小、冷却介质流量及温度等参数来改善模具的冷却状况。

5.目前对上述变量的研究需设置大量试验,过程耗时较长,成本较大,故而需一种快速低成本的测试装置和方法以实现对模具冷却效果评价和优化。

技术实现要素:

6.一、要解决的技术问题

7.本发明是针对现有技术所存在的上述缺陷,特提出一种压铸模冷却效果优化试验装置和方法,解决了现有技术中,对压铸模冷却状况的评价需要经过大量试验,过程耗时较长,成本较大的问题。

8.二、技术方案

9.为解决上述技术问题,本发明提供一种一种压铸模冷却效果优化试验装置,包括,

10.加热装置;

11.组合试件,组合试件固定安装在加热装置内部,组合试件包括芯部和套设在芯部外侧的套部,芯部的内侧设置有用于流动冷却介质的第二冷却水路,第二冷却水路具有至少一个输入端和至少一个输出端,套部与芯部可拆卸连接;

12.冷却介质传输装置,冷却介质传输装置用于向第二冷却水路输入并且回收冷却介质;

13.监测系统,监测系统用于监测组合试件的温度以及冷却介质的温度和流量;

14.控制器,加热装置、冷却介质传输装置、监测系统均与控制器通讯连接。

15.优选的,还包括计算机,加热装置、冷却介质传输装置和监测系统均通过控制器与计算机通讯连接。

16.优选的,套部包括至少一层侧壁和至少一层底壁,侧壁可拆卸地套设在芯部的外

周壁,底壁可拆卸地安装在芯部的底部。

17.优选的,第二冷却水路的输入端和输出端均安装有第一温度传感器,第二冷却水路的输入端或者输出端安装有流量传感器,第一温度传感器和流量传感器均与控制器通讯连接。

18.优选的,套部内部嵌入式地安装有多个第二温度传感器,第二温度传感器均匀分布于套部内部的各个部位。

19.优选的,冷却介质传输装置包括,

20.冷却介质储存箱,冷却介质储存箱用于储存冷却介质;

21.泵,泵与控制器通讯连接,泵的输入端与冷却介质储存箱连通,泵的输出端与第二冷却水路的输入端连通;

22.冷却器,冷却器的输入端与第二冷却水路的输出端连通,冷却器的输出端与冷却介质储存箱连通。

23.一种压铸模冷却效果优化试验方法,包括以下步骤:

24.s100、根据压铸模的设计,选择合适的套部与芯部组合成组合试件,套部的厚度等于模具的厚度,将组合试件安装在加热装置内部,将冷却介质传输装置的输入端和输出端分别与第二冷却水路的输出端和输入端连通;

25.s200、通过冷却介质传输装置在第二冷却水路内低速循环冷却介质,同时通过加热装置将组合试件加热至预设的温度并且保持恒温;

26.s300、冷却介质传输装置按照预设功率工作,使得组合试件冷却并且其温度与理论温度的温差极值小于设定的阈值,记录冷却介质温度、流量和冷却时间;

27.s400、修改冷却介质传输装置的预设功率,重复s200和s300;

28.s500、更换套部的材质,重复s200~s400。

29.三、有益效果

30.与现有技术相比,本发明使用芯部取代型芯,使用套部取代模具,由于套部可以快速地调整、替换,使得试验的参数可以快速修改,大大提高了压铸模冷却效果的优化试验速度。

附图说明

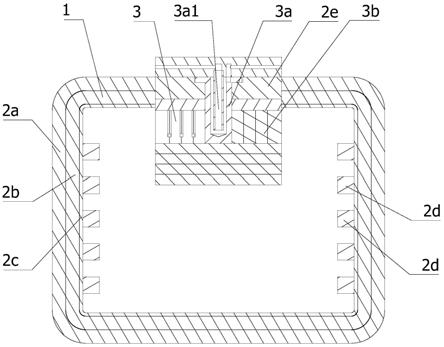

31.图1为现有的压铸模及其冷却水路的内部结构示意图;

32.图2为本发明的内部结构示意图;

33.图3为本发明的组合试件的内部结构示意图;

34.图4为本发明的套部的立体图;

35.图5为本发明的套部的俯视图;

36.图6为图5的a

‑

a截面处剖视图;

37.图7为图5的b

‑

b截面处剖视图;

38.图8为本发明的冷却介质传输装置的系统框图;

39.图中标号为:

40.1a为模架;1b为型芯;1b1为第一冷却水路;1c为模具;1c1为流道;1d为型腔;

41.2为加热装置;2a为外壳;2b为保温层;2c为耐火层;2d为电阻丝;2e为固定座;

42.3为组合试件;3a为芯部;3a1为第二冷却水路;3b为套部;3b1为侧壁;3b2为底壁;

43.5a为第一温度探头;5b为第二温度探头;5c为第三温度探头;5d为第四温度探头;5e为第五温度探头;5f为第六温度探头;5g为第七温度探头;5h为第八温度探头;5i为第九温度探头。

具体实施方式

44.下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不能用来限制本发明的范围。

45.实施例1:

46.现有技术如图1所示,包括模架1a、型芯1b、模具1c,型芯1b和模具1c固定安装在模架1a上,型芯1b与模具1c之间的缝隙构成了型腔1d,模具1c上设置有连通至型腔1d的流道1c1,型芯1b上设置有连通至冷却水传输装置的第一冷却水路1b1。

47.冷却水从第一冷却水路1b1的一端进入通过长管进入到型芯1b的内部深处,然后冷却水顺着长管的外壁和型芯1b的内壁流动,冷却水带走型芯1b的温度后从第一冷却水路1b1的另一端回流到冷却水传输装置中。

48.为了解决如何模拟压铸模冷却过程,并且对该过程进行监测的技术问题,如图2所示,提供以下技术方案:

49.一种压铸模冷却效果优化试验装置,包括,

50.加热装置2;

51.组合试件3,组合试件3固定安装在加热装置2内部,组合试件3包括芯部3a和套设在芯部3a外侧的套部3b,芯部3a的内侧设置有用于流动冷却介质的第二冷却水路3a1,第二冷却水路3a1具有至少一个输入端和至少一个输出端,套部3b与芯部3a可拆卸连接;

52.冷却介质传输装置,冷却介质传输装置用于向第二冷却水路3a1输入并且回收冷却介质;

53.监测系统,监测系统用于监测组合试件3的温度以及冷却介质的温度和流量;

54.控制器,加热装置2、冷却介质传输装置、监测系统均与控制器通讯连接。

55.具体的,芯部3a用于取代型芯1b,套部3b用于取代模具1c,由于试验并不需要真正的生产出一件产品,所以型腔1d直接省略,套部3b与芯部3a直接接触。

56.加热装置2包括外壳2a、保温层2b、耐火层2c、电阻丝2d、固定座2e,其中外壳2a、保温层2b、耐火层2c自外向内层层套设,构成了恒温耐火的炉壳,电阻丝2d设置在耐火层2c内部,电阻丝2d通电后产生高温,固定座2e贯穿外壳2a、保温层2b和耐火层2c设置在外壳2a的顶端,组合试件3通过固定座2e悬挂在加热装置2内部的顶端。

57.试验前,因为套部3b可拆卸,所以实验人员可以选择厚度与模具1c基本相同的套部3b套装在芯部3a的外侧,使得试验尽可能地接近实际生产情况。然后实验人员启动冷却介质传输装置,使得少量的冷却介质在第二冷却水路3a1内部低速流动,第二冷却水路3a1的直径是7mm~15mm。

58.试验开始后,加热装置2对组合试件3进行加热,使得组合试件3达到设定温度,并且保持恒温。然后,冷却介质传输装置调整其输出冷却介质的速度,使得组合试件3快速冷却,同时监测系统实时监控冷却介质的输入和输出温度、流量以及组合试件3各部位的温

度,供实验人员进行判断和分析。

59.试验结束后,实验人员通过控制器对冷却介质传输装置的输出功率进行调整,然后重复上述步骤,直至实验人员找到冷却介质的最佳流量和输入、输出温度,使得组合试件3可以通过理想的速度冷却至合适的温度,则试验成功。

60.实施例2:

61.相较于实施例1,本实施例中,为了解决如何使得试验自动化,以节省人力和时间的技术问题,提供以下技术方案:

62.还包括计算机,加热装置2、冷却介质传输装置和监测系统均通过控制器与计算机通讯连接。

63.具体的,控制器和计算机组合成控制系统,实验人员在计算机上完成参数设置,计算机程序得出整体试验方案,具体可以拆分为若干个试验单元,随后计算机按顺序依次通过控制器向加热装置2、冷却介质传输装置发出执行各个试验单元的信号,同时计算机通过控制器收集监测系统反馈的信号,从而使得试验可以全自动进行,无需人工干预。

64.每个试验单元内,计算机均需要判断组合试件3的实际温度与理论温度的差距是否小于设定的阈值,当差距小于设定的阈值时,结束该试验单元,计算机记录冷却介质的温度、流量以及模拟过程的总时间,供试验人员分析最佳方案。

65.实施例3:

66.相较于实施例1,本实施例中,为了解决如何快速地调整套部3b的厚度,使其与模具的厚度相同的技术问题,如图3和4所示,提供以下技术方案:

67.套部3b包括至少一层侧壁3b1和至少一层底壁3b2,侧壁3b1可拆卸地套设在芯部3a的外周壁,底壁3b2可拆卸地安装在芯部3a的底部。

68.具体的,芯部3a是圆柱形状,侧壁3b1是由多个扇环形状的金属层构成的圆筒形状,侧壁3b1套装在芯部3a的外圆周面上,底壁3b2是圆盘形状,底壁3b2固定安装在芯部3a的一端,芯部3a的另一端贯穿加热装置2的壳体延伸至加热装置2的外侧,试验人员可以通过拆装侧壁3b1和底壁3b2修改其组合成的套部3b的厚度。

69.同时,为了解决如何监测冷却介质的温度和流量的技术问题,提供以下技术方案:

70.第二冷却水路3a1的输入端和输出端均安装有第一温度传感器,第二冷却水路3a1的输入端或者输出端安装有流量传感器,第一温度传感器和流量传感器均与控制器通讯连接。

71.具体的,第一温度传感器和流量传感器图中未出示,第一温度传感器具体是pt100探头,流量传感器具体是靶式流量传感器hfs

‑

25,上述传感器将冷却介质的温度和流量通过控制器传输至计算机。

72.实施例4:

73.相较于实施例2,本实施例中,为了解决如何检测组合试件3各部位温度的技术问题,如图5、6、7所示,提供以下技术方案:

74.套部3b内部嵌入式地安装有多个第二温度传感器,第二温度传感器均匀分布于套部3b内部的各个部位。

75.具体的,如图6和7所示,第二温度传感器一共有九个,其中:

76.第一温度探头5a、第二温度探头5b、第三温度探头5c的轴向深度是x0+2x

t

,第四温

度探头5d、第五温度探头5e、第六温度探头5f号温度传感器的轴向深度是x0+x

t

,第七温度探头5g、第八温度探头5h、第九温度探头5i号温度传感器的轴向深度是x0,9个温度探头在试件上的径向距离分布也不全相同,第一温度探头5a、第六温度探头5f、第七温度探头5g号温度传感器径向距离最大,为z0+2z

t

,第二温度探头5b、第五温度探头5e、第八温度探头5h号温度传感器径向距离为z0+z

t

,第三温度探头5c、第四温度探头5d、第九温度探头5i号温度传感器径向距离为z0,其中x

t

>5z

t

,一般可以取值为:x0=10mm,x

t

=20mm,z0=4mm,z

t

=1mm。

77.为了解决如何向第二冷却水路3a1内部传输冷却介质的技术问题,如图8所示,提供以下技术方案:

78.冷却介质传输装置包括,

79.冷却介质储存箱,冷却介质储存箱用于储存冷却介质;

80.泵,泵与控制器通讯连接,泵的输入端与冷却介质储存箱连通,泵的输出端与第二冷却水路3a1的输入端连通;

81.冷却器,冷却器的输入端与第二冷却水路3a1的输出端连通,冷却器的输出端与冷却介质储存箱连通。

82.具体的,泵是可调速磁力泵,泵的输入端和输出端均安装有三通,溢流阀的两端通过三通与泵的输入端和输出端连通,使得冷却介质能够保持规定的液压传输至第二冷却水路3a1内部,冷却介质在第二冷却水路3a1内部与芯部3a发生热交换,然后冷却介质通过过滤器过滤,再通过冷却器冷却后传输回冷却介质储存箱中。

83.实施例5:

84.本实施例的压铸模冷却效果优化试验方法,通过上述实施例中的装置实施,具体包括以下步骤:

85.步骤一、操作人员在计算机上完成参数设置,计算机程序得出整体试验方案,具体可拆分为若干个试验单元,随后装置自动按顺序依次执行各个试验单元,整体试验方案的制定方法是基于多因素多水平正交试验方法设计。试验组数n可由以下公式计算得到:若p≤q+1,则n=q2,若,则n=q

k+2

,k=1,2,3

…

,q≥2,p≥2,其中p为因素数、q为水平数和n为试验组数。

86.步骤二、根据压铸模的设计,选择合适的套部3b与芯部3a组合成组合试件3,套部3b的厚度等于模具的厚度,将组合试件3安装在加热装置2内部,将冷却介质传输装置的输入端和输出端分别与第二冷却水路3a1的输出端和输入端连通;

87.步骤三、通过冷却介质传输装置在第二冷却水路3a1内低速循环冷却介质,同时通过加热装置2将组合试件3加热至预设的温度并且保持恒温;

88.步骤四、冷却介质传输装置按照预设功率工作,使得组合试件3冷却并且其温度与理论温度的温差极值小于设定的阈值,记录冷却介质温度、流量和冷却时间;监测系统通过第二温度传感器测得的温度时间函数为t

i

(t),对测得的温度

‑

时间连续数据进行处理,得到三项具体指标:稳定时间t

w

,稳定温度t

w

,总排热率h

r

。稳定时间t

w

的定义是各热点温度温差极值δt

max

=max{t

j

‑

t

m

},(j=1,2,

…

,6)小于设定阈值的时刻,稳定温度t

w

的定义是稳定时间的各热点平均温度值。总排热率h

r

的定义是稳定时间之前的平均排热率,可由以下公

式计算得到其中v

l

为冷却介质流速,a为管路截面积,ρ为冷却介质密度,c

p

为冷却介质比热容,t

o

为第二冷却水路3a1出口温度,t

i

为第二冷却水路3a1进口温度。

89.步骤五、修改冷却介质传输装置的预设功率,重复步骤三和步骤四;

90.步骤六、更换套部3b的材质,重复步骤三至步骤五;

91.步骤七、总结每个试验单元获得的稳定时间t

w

、稳定温度t

w

和总排热率h

r

,综合评价压铸模具的冷却效果并优化模具的冷却系统设计。

92.以上仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1