一种提高6000系铝合金板带成形性的联合热处理方法及制造方法与流程

1.本发明涉及一种金属热处理方法及其制造方法,尤其涉及一种铝合金板带成形性的联合热处理方法及制造方法。

背景技术:

2.近年来,随着汽车轻量化进程的加快,汽车用6000系铝合金板材的研究也在不断深入。6000系铝合金中的主合金元素si容易和杂质元素fe形成粗大板条状β-alfesi相,这种粗大板条状β-alfesi相会显著降低合金的塑性。

3.研究表明,高温均匀化处理可以促进这种β-alfesi相转变为更容易在后续变形过程中破碎的α-alfesi相,但是半连续(直接水冷)铸造形成的非平衡结晶相会在高温均匀化处理时熔化而过烧。同时,铸锭经热轧成卷缓冷后,基体内重新析出大量mgsi相减低固溶处理时再结晶前固溶的mg、si的含量,固溶元素的降低促进了再结晶立方织构的形成,从而使得板带的成形性能变差。而在现有技术的常规加工过程中,这些alfesi相和mgsi相会对后续冷轧及热处理时板材的显微组织及织构的形成影响显著,不利于提高板带的成形性能。

4.例如:公开号为cn108642331a,公开日为2018年10月12日,名称为“一种用于汽车板的6181铝合金及其制备方法”的中国专利文献,公开采用了双级均热工艺,即(440~480)℃

×

(3~10)h

→

(520~550)℃

×

(14~20)h

→

空冷。同时,该合金中添加了mn元素,促使β-alfesi相转变成细小的颗粒状α-alfesi相。均匀化铸锭经轧制热处理后,获得的板材具有良好的力学性能与成形性能。

5.又例如:公开号为cn109082566b,公开日为2020年5月5日,名称为“一种手机边框用6系合金铝板带材及其制备方法的均热工艺”的中国专利文献,针对铸锭采用双级均匀化工艺,即铸棒温度320~380℃保温8~12h,随后升温至550~570℃保温30~40h,最终获得的板材具有高强度和优秀阳极氧化外观的特点。

6.再例如:公开号为cn109402537a,公开日为2019年3月1日,名称为“一种铝合金铸锭及铝合金均匀化工艺”的中国专利文献,其第一阶段均匀化加热处理的温度为400-440℃,保温时间为8-10h;第二阶段均匀化加热处理的温度为520-560℃,保温时间为20-26h;并对第二阶段均匀化加热处理后的铝合金铸锭进行快速冷却处理。双级均匀化处理促进了fe相的回溶,第二阶段的快速冷却抑制了mgsi相的析出,最终提高了板材的冲压性能。

7.综上所述可以看出,通过均匀化处理可以促进β-alfesi相转变为更容易在后续变形过程中破碎的α-alfesi相,并提前促进mgsi相的溶解对提升汽车车身用6系铝合金板带产品成形性能有重要的作用。然而,针对6000系铝合金的强化相mgsi相而言,现有技术并不能实现其尽可能完全固溶于基体。

8.基于此,在保证工艺可行的前提下,本发明提出了一种提高6000系铝合金板带成形性的联合热处理方法及制造方法,采用该联合热处理方法及制造方法能够有效促使铝基体内的α-alfesi相形成、细化,以及mg2si相充分溶解,从而有效弱化交货前固溶处理板带

中再结晶立方织构的含量,提高板材的成形性。

技术实现要素:

9.本发明的目的之一在于提供一种提高6000系铝合金板带成形性的联合热处理方法,该联合热处理方法可以促进β-alfesi转化为α-alfesi相并在轧制变形过程破碎细化,促进了第二相粒子诱发形核,使得组织晶粒细化,结合热轧后高温中间退火处理,可以促进粗大的mg2si相重溶,降低热轧退火后板材中立方再结晶织构的体积分数,进而显著改善最终板材的成形性。

10.为了实现上述目的,本发明提出了一种提高6000系铝合金板带成形性的联合热处理方法,其包括步骤:

11.在热轧步骤前进行两级均匀化处理;

12.在热轧步骤后冷轧步骤前进行高温短时退火处理,其中高温短时退火处理的工艺为:将6000系铝合金热轧板加热至500~550℃保温5~15min,然后以150~200℃/min的速度冷却至室温。

13.本发明所提出的联合热处理工艺是在6000系铝合金铸锭开坯热轧步骤前和热轧步骤后冷轧步骤前进行的。

14.在本发明上述的技术方案中,热轧步骤前通过两级均匀化处理可以在消除非平衡相和枝晶偏析的基础上,实现β-alfesi转化为α-alfesi相以便后续热轧变形破碎细化。在热轧步骤后冷轧步骤前进行高温短时退火处理,可以通过中间退火及快速淬火充分溶解mg2si相粒子。通过这样的联合铸锭均匀化制度与再结晶退火制度,能够有效实现再结晶退火后基体内α-alfesi相细化及第二相粒子充分溶解。大量的α-alfesi相粒子在后续冷轧过程形成局部变形区,促进后续交货前固溶热处理过程中非立方取向晶粒的再结晶形核;同时大量固溶的mg、si原子可以抑制立方取向晶粒的形核及其长大,从而弱化交货前固溶处理后板材中的立方织构,有效提升最终板材的成形性能。

15.此外,需要说明的是,在本发明中,两级均匀化处理中的第一级均匀化处理的目的是消除原铸锭内的mg、si元素引起的溶质偏析和铸锭内的枝晶偏析,第二级均匀化目的是促使基体内粗大的片状β-alfesi相充分转变为颗粒状的α-alfesi,在后续的热轧变形过程中被破碎细化,为交货前固溶处理过程粒子诱发再结晶形核形成非立方取向织构创造条件。

16.相应地,尽管双级均匀化处理已经消除mg、si元素的溶质偏析,但是在热轧缓冷过程中,部分回溶的mg2si相会再次从铝基体中析出。在本发明中,在热轧步骤后冷轧步骤前,经过高温短时退火处理后立即水冷,可以使mg2si相全部回溶于基体,为后续固溶处理时抑制立方取向再结晶晶粒的形核长大创造条件

17.进一步地,在本发明所述的联合热处理方法中,在高温短时退火处理步骤中,当6000系铝合金热轧板的厚度《3.0mm时,采用气垫炉进行加热。

18.进一步地,在本发明所述的联合热处理方法中,在高温短时退火处理步骤中,当6000系铝合金热轧板的厚度≥3.0mm时,采用盐浴加热。

19.进一步地,在本发明所述的联合热处理方法中,在两级均匀化处理步骤中,第一级均匀化处理的工艺为:将6000系铝合金铸坯升温到460~500℃,保温22~26h。

20.进一步地,在本发明所述的联合热处理方法中,在第一级均匀化处理工艺中,升温速率为150-200℃/h。

21.进一步地,在本发明所述的联合热处理方法中,在两级均匀化处理步骤中,第二级均匀化处理的工艺为:继续升温到550-570℃,保温10~14h,然后降温至室温。

22.进一步地,在本发明所述的联合热处理方法中,在第二级均匀化处理工艺中,升温速率为150-200℃/h。

23.进一步地,在本发明所述的联合热处理方法中,在第二级均匀化处理工艺中,降温速率为50-100℃/h。

24.相应地,本发明的另一目的在于提供一种6000系铝合金板带的制造方法,该制造方法生产简单且易于实现,采用该制造方法可以显著改善制得的6000系铝合金板带的成形性,具有良好的推广前景和应用价值。

25.为了实现上述目的,本发明提出了上述的6000系铝合金板带的制造方法,其包括步骤:

26.(1)冶炼和铸造;

27.(2)两级均匀化处理;

28.(3)热轧;

29.(4)高温短时退火处理:将6000系铝合金热轧板加热至500~550℃保温5~15min,然后以150~200℃/min的速度冷却至室温;

30.(5)冷轧;

31.(6)固溶淬火处理;

32.(7)在24h内进行预时效处理。

33.在本发明所述的技术方案中,本发明所述的制造方法采用了本发明上述的联合热处理方法。该制造方法不仅可以有效解决6000系铝合金板材在已有热处理工艺制度下,冷轧前的alfesi相粒子尺寸粗大、再结晶织构含量较高所引起的成形性差的问题,还能显著改善板材的成形性。

34.此外,本发明所述的制造方法仅需在现有铝合金热处理生产线的基础上进行参数设置便可实现工艺优化,其适用性相当广泛,具有十分良好的推广前景和应用价值。

35.进一步地,在本发明所述的制造方法中,在步骤(2)中,将6000系铝合金铸坯以150-200℃/h的升温速率升温到460~500℃,保温22~26h;然后以150-200℃/h的升温速率继续升温到550-570℃,保温10~14h,然后以50-100℃/h的降温速率降温至室温。

36.本发明所述的提高6000系铝合金板带成形性的联合热处理方法及制造方法相较于现有技术具有如下所述的优点以及有益效果:

37.(1)采用本发明所述的提高6000系铝合金板带成形性的联合热处理方法及制造方法,可以有效解决6000系铝合金板材在已有热处理工艺制度下,冷轧前的alfesi相粒子尺寸粗大、再结晶织构含量较高所引起的成形性差的问题。

38.(2)在本发明所述的提高6000系铝合金板带成形性的联合热处理方法及制造方法中,在热轧步骤前均需要进行两级均匀化处理。本技术方案的双级均匀化处理能够有效促进β-alfesi转化为α-alfesi相,并在轧制变形过程破碎细化,促进了第二相粒子诱发形核,使得组织晶粒细化,结合热轧后高温中间退火处理,可以促进粗大的mg2si相重溶,降低热

轧退火后板材中立方再结晶织构的体积分数,进而显著改善板材的成形性。

附图说明

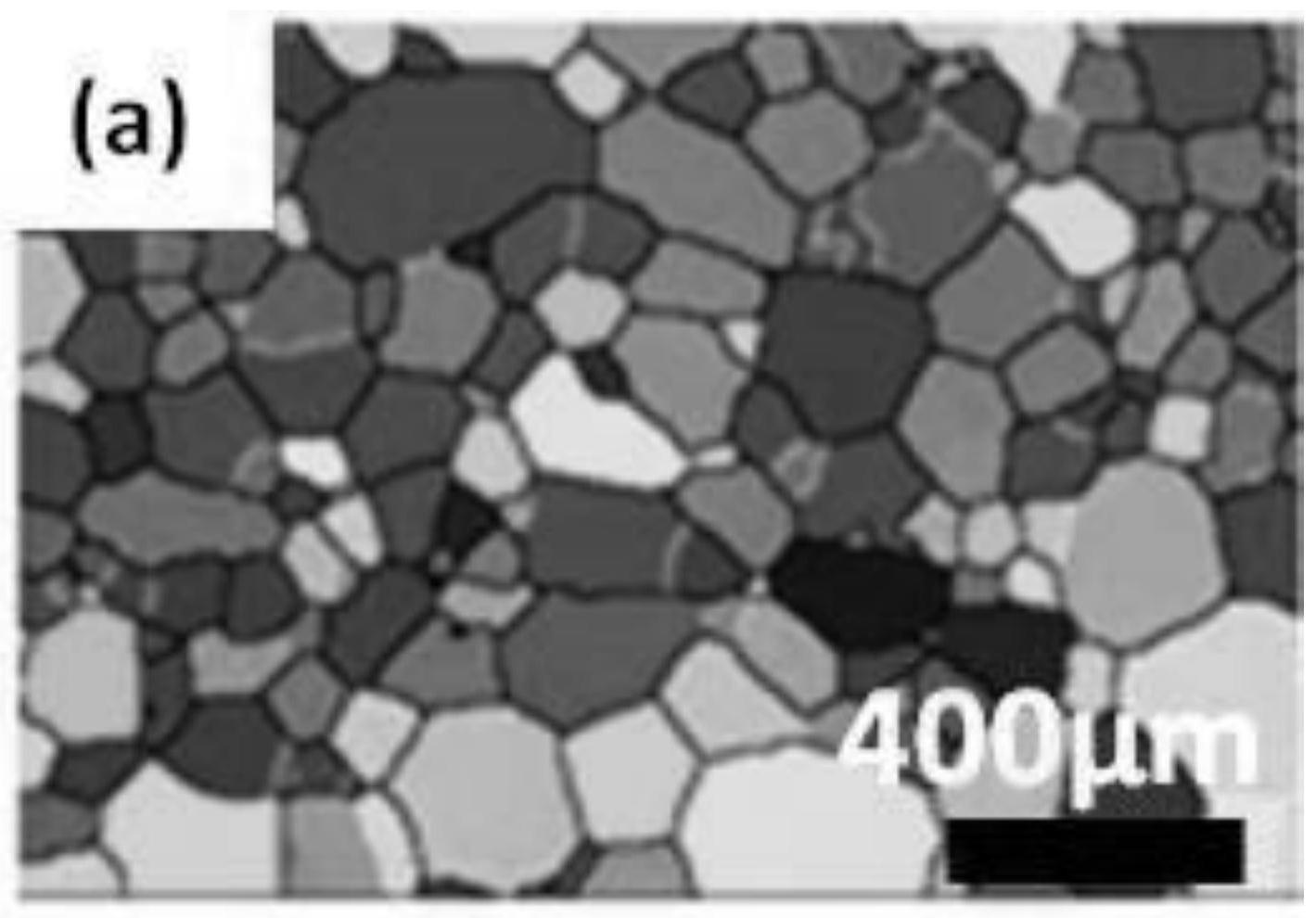

39.图1为实施例5的6000系铝合金板带在退火处理后基体的ebsd图。

40.图2为对比例1的对比铝合金板带在退火处理后基体的ebsd图。

41.图3为实施例5的6000系铝合金板带在固溶淬火处理后基体的ebsd图。

42.图4为对比例1的对比铝合金板带在固溶淬火处理后基体的ebsd图。

43.图5示意性地显示了拉伸测试过程中所需拉伸试样的尺寸。

具体实施方式

44.下面将结合具体的实施例对本发明所述的提高6000系铝合金板带成形性的联合热处理方法及制造方法做进一步的解释和说明,然而该解释和说明并不对本发明的技术方案构成不当限定。

45.实施例1-6和对比例1

46.在本发明中,实施例1-6的6000系铝合金板带和对比例1的对比铝合金的化学成分完全相同,均采用同一种化学成分,具体如表1所示。

47.表1列出了实施例1-6的6000系铝合金板带和对比例1的对比铝合金的化学成分。

48.表1.(wt.%,余量为al和其他不可避免的杂质)

[0049][0050]

在本发明所述的实施例1-6的6000系铝合金板带和对比例1的对比铝合金中,均通过冶炼和铸造操作,按照表1所示的化学成分对应制得各实施例和对比例的铝合金铸锭。而后,对铝合金铸锭进行均匀化处理,均匀化处理后进行热轧并完成退火,随后均冷轧成1mm厚的冷轧板,然后对进行固溶淬火及预时效处理。

[0051]

实施例1-6的6000系铝合金板带均采用以下步骤制得:

[0052]

(1)按照表1所示的化学成分进行冶炼和铸造。

[0053]

(2)两级均匀化处理:将300mm的6000系铝合金厚铸锭在均匀化热处理炉中随炉升温,并以150-200℃/h的升温速率升温到460~500℃,保温22~26小时;后进入高温区段,以150-200℃/h的升温速率继续升温到550-570℃,保温10~14小时,然后以50-100℃/h的降温速率降温至室温。

[0054]

(3)热轧:控制终轧温度在260~300℃之间,轧制完成后板材厚度为4mm。

[0055]

(4)高温短时退火处理:将6000系铝合金热轧板加热至500~550℃保温5~15min,然后以150~200℃/min的速度冷却至室温。

[0056]

(5)冷轧:退火后的热轧板坯进行冷轧时,道次压下率不低于40%,冷轧得到1mm厚的冷轧板。

[0057]

(6)固溶淬火处理:控制固溶温度为540℃保温1分钟,然后水冷。

[0058]

(7)在24h内进行预时效处理:控制温度为160℃,保温5min。

5027-2007标准进行r值测定,尺寸示意图同图5,标距长度50mm。实验在mts810拉伸试验机上进行,拉伸速率为0.5mm/min。r值的定义如下述公式(2)所示:

[0073][0074]

在上述公式(2)中,εb为宽度方向的真实塑性应变;εa为厚方向的真实塑性应变。

[0075]

测试塑性应变比r值的应变水平应超过屈服延伸阶段,并低于最大力时的塑性延伸量,即必须在颈缩前测试应变比r值,故符合体积不变原理,即:

[0076]

ε

l

+εb+εa=0

ꢀꢀꢀ

(3)

[0077]

在上述公式(3)中,ε

l

为长度方向的真实塑性应变。

[0078]

由公式(2)和公式(3)可得:

[0079][0080]

则为ε

l

和εb选择区域内的长度和宽度方向的真实应变数据回归得到通过原点的直线的斜率,用mr表示,则:

[0081][0082]

故只需求出ε

l

和εb回归直线的斜率mr,即可求出r值,测试板平面内与轧制方向成0

°

和90

°

的两个方向测试的r值的最小值作为产品的r值。

[0083]

板带包边性能测试可以根据gmw15421-2018进行,试样从铝板上与板材轧制方向rd(rolling direction)夹角为0

°

、90

°

的两个方向截取,每个方向取三个平行试样。铝合金包边性能测试试样采用50mm

×

30mm的长条试样,测试方法为:(1)先对铝合金板预拉伸10%;(2)再对铝合金板进行180

°

三点弯曲试验。

[0084]

试验关键是判定铝带是否达到弯曲极限。通过目视观察,汽车铝板弯曲部位外表面存在3种不同状态:(1)无裂纹和微裂纹;(2)存在裂纹萌生线;(3)存在明显裂纹或微裂纹。其中只有无裂纹和微裂纹的弯曲试样可以接受,存在裂纹、微裂纹或裂纹萌生线的弯曲试样均不可以接受。

[0085]

在本发明中,采用包边因子r

min

/t(即最小弯曲半径与厚度的比值,又称弯曲极限)来衡量铝合金板弯曲性能的优劣。包边因子r

min

/t越小,则铝合金板的包边性能越好。分别取板平面内与轧制方向成0

°

和90

°

的两个方向测试的r

min

平均值作为产品的r

min

,计算包边因子r

min

/t作为产品的包边因子。

[0086]

表3列出了实施例1-6的6000系铝合金板带和对比例1的对比铝合金板带的测试试验结果。

[0087]

表3.

[0088][0089]

如表3所示,通过实施例1-6和对比例1的板带的r值、n值、延伸率、包边因子以及屈强比来评估经过本发明所述的实施例1-6的6000系铝合金板带和对比例1的对比铝合金板带的成形性能。

[0090]

从表3中可以看出,相较于对比例1的对比铝合金板带而言,本发明所述的实施例1-6的6000系铝合金板带r值明显更大,包边因子和屈强比更低,板材的成形性得到有效提升,可以满足汽车车身板的基本性能指标要求。

[0091]

图1为实施例5的6000系铝合金板带在退火处理后基体的ebsd图。

[0092]

图2为对比例1的对比铝合金板带在退火处理后基体的ebsd图。

[0093]

图3为实施例5的6000系铝合金板带在固溶淬火处理后基体的ebsd图。

[0094]

图4为对比例1的对比铝合金板带在固溶淬火处理后基体的ebsd图。

[0095]

结合图1、图2、图3和图4可以看出,本发明所述的实施例5的热轧板材晶粒尺寸约为123μm,对比例1的热轧板材晶粒尺寸约为200μm。板材经过固溶淬火处理后,实施例5的晶粒尺寸约为65μm,对比例1的晶粒尺寸约为90μm。由此可见,在实施例5中的热轧步骤前进行两级均匀化处理,并在热轧步骤后冷轧步骤前进行高温短时退火处理,有效降低了板材的晶粒尺寸。

[0096]

此外,在对比例1中,板材中粗大晶粒(﹥100μm)占比为30%,其主要以立方织构取向为主,该取向晶粒组织聚集在板材表面容易形成罗平线,降低板材表面质量和成形性能。

[0097]

需要说明的是,在本案中各技术特征的组合方式并不限本案权利要求中所记载的组合方式或是具体实施例所记载的组合方式,本案记载的所有技术特征可以以任何方式进行自由组合或结合,除非相互之间产生矛盾。

[0098]

还需要注意的是,以上所列举的实施例仅为本发明的具体实施例。显然本发明不局限于以上实施例,随之做出的类似变化或变形是本领域技术人员能从本发明公开的内容直接得出或者很容易便联想到的,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1