一种管线钢及其制备方法与流程

1.本发明属于管线钢制备技术领域,尤其涉及一种管线钢及其制备方法。

背景技术:

2.管线钢是指用于输送石油、天然气等管道所用的一类具有特殊要求的钢种,根据厚度和后续形成等方面的不同,可由热连轧机组、炉卷轧机或中厚板轧机生产,经螺旋焊接或uoe直缝焊接形成大口径钢管。

3.目前国内服役期超过40年的管道长度约4000km,高强度厚规格(10~60mm)管线钢大规模应用且需求量大,预估需求为每年10万吨以上。高级别管线钢焊接环境恶劣(极地、长距离、山地),无法实现焊接自动化。目前高强度厚规格管线钢焊接为埋弧焊和环缝焊,其中,环缝焊的焊缝断裂韧性难以控制,因此环缝焊的不合格率相对较高,而焊接接头,尤其是环焊缝焊接接头的强韧性控制是管道安全运行的关键,近年来,甚至在较为成熟的x80管道施工中,因管体材料的成分变化,环焊缝冲击韧性也出现波动。

4.因此,亟需一种新的管线钢产品,以提高环缝焊的焊缝冲击韧性。

技术实现要素:

5.本发明提供了一种管线钢及其制备方法,以解决现有技术中管线钢焊接后,环焊缝冲击韧性低的问题。

6.一方面,本发明提供了一种管线钢,所述管线钢中含有质量分数为0.003~0.01%的稀土元素,所述管线钢焊接所用焊材中含有质量分数为0.05~0.1%的所述稀土元素。

7.进一步地,所述稀土元素为如下至少一种:la、ce、y。

8.进一步地,所述管线钢的厚度为10~60mm。

9.进一步地,所述管线钢还包括如下质量分数的化学成分:c:0.04~0.06%,si:0.15~0.25%,mn:1.45~1.6%,p≤0.01%,s≤0.003%,al:0.025~0.04%,nb:0.04~0.05%,ni:0.16~0.18%,mo:0.14~0.16%。

10.进一步地,所述焊材还包括如下质量分数的化学成分:c:0.06~0.10%,si:0.15~0.25%,mn:1.70~1.90%,p≤0.01%,s≤0.005%,ti:0.04~0.09%,b:0.002~0.005%,mo:0.4~0.5%。

11.另一方面,本发明提供了上述的一种管线钢的制备方法,所述方法包括:

12.对钢水进行lf精炼和rh精炼,获得精炼钢液;

13.对所述精炼钢液连铸,获得板坯;所述板坯中稀土元素的质量分数为0.003~0.01%

14.对所述板坯轧制,获得管线钢;所述轧制包括粗轧和精轧,所述粗轧中,开轧温度为1050~1150℃,终轧温度为960~1020℃;所述精轧中,开轧温度为820~890℃,终轧温度为770~830℃。

15.进一步地,所述轧制还包括第一冷却和第二冷却,所述第一冷却中,开冷温度为

720~780℃,终冷温度为510~550℃,冷却速率为23

‑

28℃/s;所述第二冷却中,开冷温度为500~540℃,终冷温度为260~330℃,冷却速率为18

‑

23℃/s。

16.进一步地,所述rh精炼中,向钢液中加入稀土合金,以使稀土元素的质量分数为0.003~0.01%。

17.进一步地,所述稀土合金为块状或丝状,所述稀土合金中o的质量分数小于0.05%。

18.进一步地,所述加入稀土合金时,钢液中的o质量分数≤0.0025%,s的质量分数≤0.0030%。

19.本发明实施例中的一个或多个技术方案,至少具有如下技术效果或优点:

20.本发明提供了一种管线钢及其制备方法,在管线钢成分设计中加入质量分数为0.003~0.01%的稀土元素,在管线钢焊接时所用焊材中也含有质量分数为0.05~0.1%的稀土元素,在焊接时焊材与母材的焊接区域在高温下为熔融状态,管线钢和焊材中双向加入一定量的稀土元素,使得焊缝区域在该温度下形成稀土氧化物,稀土氧化物可以作为形核质点细化焊缝的晶粒,钉扎晶界,从而使得焊缝具有良好的韧性,本发明提供的管线钢焊接后,其环焊缝0℃冲击功为265

‑

283j,韧性好,探伤合格率为100%,无缺陷。

附图说明

21.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

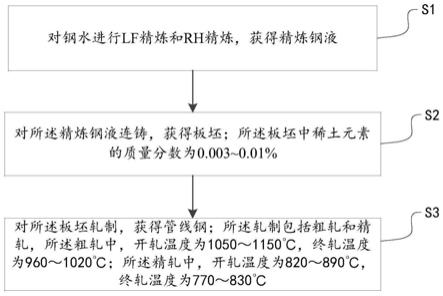

22.图1为本发明实施例的一种管线钢的制备方法工艺图。

具体实施方式

23.下文将结合具体实施方式和实施例,具体阐述本发明,本发明的优点和各种效果将由此更加清楚地呈现。本领域技术人员应理解,这些具体实施方式和实施例是用于说明本发明,而非限制本发明。

24.在整个说明书中,除非另有特别说明,本文使用的术语应理解为如本领域中通常所使用的含义。因此,除非另有定义,本文使用的所有技术和科学术语具有与本发明所属领域技术人员的一般理解相同的含义。若存在矛盾,本说明书优先。

25.除非另有特别说明,本发明中用到的各种原材料、试剂、仪器和设备等,均可通过市场购买得到或者可通过现有方法制备得到。

26.本发明实施例提供的技术方案为解决上述技术问题,总体思路如下:

27.一方面,本发明实施例提供了一种管线钢,所述管线钢中含有质量分数为0.003~0.01%的稀土元素,所述管线钢焊接所用焊材中含有质量分数为0.05~0.1%的所述稀土元素。

28.在焊接时焊材与母材的焊接区域在高温下为熔融状态,管线钢和焊材中双向加入一定量的稀土元素,使得焊缝区域在该温度下形成稀土氧化物,稀土氧化物可以作为形核质点细化焊缝的晶粒,钉扎晶界,从而使得焊缝具有良好的韧性。若管线钢中的稀土元素含

量低于0.003%,则焊缝的晶粒细化效果不好,改善焊缝韧性的效果不明显;若管线钢中的稀土元素含量高于0.01%,一方面,稀土元素在冶炼过程中不可避免的生成稀土氧化物夹杂物,即使前期控制成稀土氧硫化物或硫化物,但在连铸过程中由于不可避免的二次氧化问题也会导致稀土氧化物生成,这类夹杂物很容易导致水口堵塞,进而不能持续稳定的生产,影响生产节奏;另一方面,还会增加成本。若焊材中的稀土元素含量低于0.05%,则焊缝的晶粒细化效果不好,改善焊缝韧性的效果不明显;若焊材中的稀土元素含量高于0.1%,成本高。

29.作为本发明实施例的一种实施方式,所述稀土元素为如下至少一种:la、ce、y。

30.作为本发明实施例的一种实施方式,所述管线钢的厚度为10~60mm。本发明中的管线钢属于中厚板。

31.作为本发明实施例的一种实施方式,所述管线钢还包括如下质量分数的化学成分:c:0.04~0.06%,si:0.15~0.25%,mn:1.45~1.6%,p≤0.01%,s≤0.003%,al:0.025~0.04%,nb:0.04~0.05%,ni:0.16~0.18%,mo:0.14~0.16%。

32.作为本发明实施例的一种实施方式,所述焊材还包括如下质量分数的化学成分:c:0.06~0.10%,si:0.15~0.25%,mn:1.70~1.90%,p≤0.01%,s≤0.005%,ti:0.04~0.09%,b:0.002~0.005%,mo:0.4~0.5%。

33.另一方面,本发明实施例还提供了上述的一种管线钢的制备方法,结合图1,所述方法包括:

34.s1,对钢水进行lf精炼和rh精炼,获得精炼钢液;

35.s2,对所述精炼钢液连铸,获得板坯;所述板坯中稀土元素的质量分数为0.003~0.01%;

36.s3,对所述板坯轧制,获得管线钢;所述轧制包括粗轧和精轧,所述粗轧中,开轧温度为1050~1150℃,终轧温度为960~1020℃;所述精轧中,开轧温度为820~890℃,终轧温度为770~830℃。

37.控制粗轧和精轧温度的目的是控制再结晶区晶粒细化和非再结晶区的位错和析出强化。

38.作为本发明实施例的一种实施方式,所述轧制还包括第一冷却和第二冷却,所述第一冷却中,开冷温度为720~780℃,终冷温度为510~550℃,冷却速率为23

‑

28℃/s;所述第二冷却中,开冷温度为500~540℃,终冷温度为260~330℃,冷却速率为18

‑

23℃/s。

39.控制第一冷却和第二冷却的目的是在高温区避开高温组织的生成,非高温区减小应力应力的产生。

40.作为本发明实施例的一种实施方式,所述rh精炼中,向钢液中加入稀土合金,以使稀土元素的质量分数为0.003~0.01%。

41.作为本发明实施例的一种实施方式,所述稀土合金为块状或丝状,所述稀土合金中o的质量分数小于0.05%。控制加入钢液中的稀土合金的杂质含量,从而进一步的控制钢液的纯净度。

42.作为本发明实施例的一种实施方式,所述加入稀土合金时,钢液中的o质量分数≤0.0025%,s的质量分数≤0.0030%。加入稀土合金时,控制钢液中o和s的质量分数的作用为避免稀土合金过度氧化和低熔点稀土夹杂物的生成。

43.下面将结合实施例、对比例及实验数据对本发明的一种管线钢及其制备方法进行详细说明。

44.实施例1

45.实施例1提供了一种管线钢及其制备方法,其中管线钢的牌号为x80,其化学成分如表1所示,其余为fe及不可避免的杂质。管线钢的厚度规格为30mm,冶炼工艺为转炉冶炼

→

lf炉精炼

→

rh精炼

→

连铸

→

加热

→

粗轧

→

精轧

→

第一冷却

→

第二冷却,生产此钢种,采用的稀土元素为la和ce,其中,rh精炼、连铸、粗轧、精轧、第一冷却和第二冷却具体如下:

46.rh精炼:在rh精炼过程中加入稀土合金la和ce,其中稀土合金中o含量为0.0153%;加入稀土合金前控制钢中o含量和s含量,其中o含量为0.0018%,s含量为0.0012%。

47.连铸:在连铸过程中进行保护浇注,降低二次氧化,浇铸前后o含量变化为0.0001%,钢水中最终稀土元素la和ce的总质量分数为0.003%;

48.粗轧和精轧:粗轧开轧温度为1050℃,粗轧结束温度为960℃;精轧开始温度为820℃,精轧结束温度为770℃;

49.冷却:冷却工序依次包括第一冷却和第二冷却,在第一冷却中,开冷温度为720℃,终冷温度为510℃,冷却速率为25℃/s,所述第二冷却中,开冷温度为500℃,终冷温度为260℃,冷却速率为20℃/s;

50.上述的管线钢在焊接过程中使用的焊材化学成分如表2所示,其余为fe及不可避免的杂质,其中,稀土元素la和ce的总质量分数为0.05%。

51.实施例2

52.实施例2提供了一种管线钢及其制备方法,其中管线钢的牌号为x80,其化学成分如表1所示,其余为fe及不可避免的杂质。管线钢厚度规格为60mm,冶炼工艺为转炉冶炼

→

lf炉精炼

→

rh精炼

→

连铸

→

加热

→

粗轧

→

精轧

→

第一冷却

→

第二冷却,生产此钢种,采用稀土为y,其中,rh精炼、连铸、粗轧、精轧、第一冷却和第二冷却具体如下:

53.rh精炼:在rh精炼过程中加入稀土合金y,其中稀土合金中o含量为0.0258%;加入稀土前控制钢中o含量和s含量,其中o含量为0.0012%,s含量为0.0010%。

54.连铸:钢包浇铸时进行保护浇注,降低二次氧化,浇铸前后o含量变化为0.00018%,钢水中最终稀土y的质量分数为0.01%;

55.粗轧和精轧:粗轧开轧温度为1150℃,粗轧结束温度为1020℃;精轧开轧温度为890℃,精轧结束温度为830℃;

56.冷却:冷却工序依次包括第一冷却和第二冷却,在第一冷却中,开冷温度为780℃,终冷温度为550℃,冷却速率为28℃/s,所述第二冷却中,开冷温度为540℃,终冷温度为330℃,冷却速率为23℃/s;

57.上述的管线钢在焊接过程中使用的焊材化学成分如表2所示,其余为fe及不可避免的杂质,其中稀土y的质量分数为0.1%。

58.实施例3

59.实施例3提供了一种管线钢及其制备方法,其中管线钢的牌号为x80,其化学成分如表1所示,其余为fe及不可避免的杂质。管线钢厚度规格为28mm,冶炼工艺为转炉冶炼

→

lf炉精炼

→

rh精炼

→

连铸

→

加热

→

粗轧

→

精轧

→

第一冷却

→

第二冷却,生产此钢种,采用

稀土为ce,其中,rh精炼、连铸、粗轧、精轧、第一冷却和第二冷却具体如下:

60.rh精炼:在rh精炼过程中加入稀土合金ce,其中稀土合金中o含量为0.0128%;加入稀土前控制钢中o含量和s含量,其中o含量为0.0010%,s含量为0.0012%。

61.连铸:钢包浇铸时进行保护浇注,降低二次氧化,浇铸前后o含量变化为0.00010%,钢水中最终稀土ce的质量分数为0.0062%;

62.粗轧和精轧:粗轧开轧温度为1145℃,粗轧结束温度为1025℃;精轧开轧温度为885℃,精轧结束温度为824℃;

63.冷却:冷却工序依次包括第一冷却和第二冷却,在第一冷却中,开冷温度为775℃,终冷温度为540℃,冷却速率为23℃/s,所述第二冷却中,开冷温度为530℃,终冷温度为320℃,冷却速率为18℃/s;

64.上述的管线钢在焊接过程中使用的焊材化学成分如表2所示,其余为fe及不可避免的杂质,其中稀土ce的质量分数为0.08%。

65.实施例4

66.实施例4提供了一种管线钢及其制备方法,其中管线钢的牌号为x80,其化学成分如表1所示,其余为fe及不可避免的杂质。管线钢厚度规格为42mm,冶炼工艺为转炉冶炼

→

lf炉精炼

→

rh精炼

→

连铸

→

加热

→

粗轧

→

精轧

→

第一冷却

→

第二冷却,生产此钢种,采用稀土为ce,其中,rh精炼、连铸、粗轧、精轧、第一冷却和第二冷却具体如下:

67.rh精炼:在rh精炼过程中加入稀土合金la,其中稀土合金中o含量为0.0112%;加入稀土前控制钢中o含量和s含量,其中o含量为0.0011%,s含量为0.0013%。

68.连铸:钢包浇铸时进行保护浇注,降低二次氧化,浇铸前后o含量变化为0.00008%,钢水中最终稀土la的质量分数为0.0074%;

69.粗轧和精轧:粗轧开轧温度为1142℃,粗轧结束温度为1028℃;精轧开轧温度为887℃,精轧结束温度为820℃;

70.冷却:冷却工序依次包括第一冷却和第二冷却,在第一冷却中,开冷温度为778℃,终冷温度为530℃,冷却速率为24℃/s,所述第二冷却中,开冷温度为520℃,终冷温度为315℃,冷却速率为19℃/s;

71.上述的管线钢在焊接过程中使用的焊材化学成分如表2所示,其余为fe及不可避免的杂质,其中稀土ce的质量分数为0.06%。

72.对比例1

73.对比例1提供了一种管线钢及其制备方法,其以实施例1为对比例,与实施例1不同的是管线钢中稀土元素la和ce的总质量分数为0,所用焊材中稀土元素la和ce的总质量分数为0。

74.对比例2

75.对比例2提供了一种管线钢及其制备方法,其以实施例1为对比例,与实施例1不同的是管线钢中稀土元素la和ce的总质量分数为0.01%,所用焊材中稀土元素la和ce的总质量分数为0。

76.对比例3

77.对比例3提供了一种管线钢及其制备方法,其以实施例1为对比例,与实施例1不同的是管线钢中稀土元素la和ce的总质量分数为0,所用焊材中稀土元素la和ce的总质量分

数为0.01%。

78.表1

[0079][0080][0081]

表2

[0082]

编号c%si%mn%p%s%b%la/%ce/%y/%实施例10.0620.251.820.0060.00300.00250.020.03/实施例20.0650.231.850.0050.00250.0023//0.1实施例30.0700.231.840.0060.00250.0021/0.08/实施例40.0680.251.830.0050.00280.0023/0.06/对比例10.0620.251.820.0060.00300.002500/对比例20.0620.251.820.0060.00300.002500/对比例30.0620.251.820.0060.00300.00250.0040.006/

[0083]

表3

[0084][0085]

对实施例1

‑

4以及对比例1

‑

3制备的管线钢取样检测力学性能,并环焊后进行探伤检测,结果如表3所示。其中,探伤合格率是指采用超声波探伤仪对钢板沿长度方向实施全覆盖式扫描,探头最小分辨率为≥2mm,目前是当波长≥5mm时,认为此块钢板不合格,用不合格的钢板数量除以总的检测数量,即为合格率。

[0086]

由表3中的数据可知,本发明实施例1

‑

4提供的管线钢,其环焊缝0℃冲击功为265

‑

283j,探伤合格率为100%。对比例1

‑

3提供的管线钢,环焊缝0℃冲击功为56

‑

121j,探伤合格率为94

‑

98%,韧性和探伤合格率均低于本发明实施例1

‑

4。

[0087]

本发明至少具有如下优点:通过母材和焊剂双向添加稀土元素的方式既解决了管线钢冶炼过程中稀土元素氧化形成的夹杂物造成的水口堵塞问题,也提高了管线钢环焊后焊缝的冲击韧性,通过成分和工艺以及焊剂成分的控制,实现了热轧钢板厚度为10~60mm的管线钢在环焊后焊接接头的0℃条件下的冲击韧性≥200j,环焊后探伤合格率100%。

[0088]

最后,还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他

性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

[0089]

尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和修改。

[0090]

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1