一种超大饼形锻件热处理的防变形工装和防变形方法与流程

1.本发明涉及热处理技术领域,尤其涉及一种超大饼形锻件热处理的防变形工装和防变形方法。

背景技术:

2.对于直径小的饼形锻件,热处理时不需采取特殊的防变形措施,装炉时锻件放置在热处理炉中心,并保证锻件在支撑垫铁上垫平垫实。对于超大饼形锻件,热处理过程易发生变形,常见的是出现高低点,如果高低点超过锻件的加工余量,会导致无法满足后续精加工尺寸。

3.为了保证成品尺寸,需要增加锻造余量和热处理余量,这样不仅增加了原材料成本,余量的增加也增加了机加工成本,而且影响锻件热处理的效果。

4.对于饼形锻件出炉到淬火过程的吊运,一般采用单臂钩或门字钩起吊直径小的饼形锻件;对于超大饼形锻件,如采用单臂钩或门字钩起吊,锻件易产生变形。如果变形量超过锻件的加工余量,会导致无法满足后续精加工尺寸,而对于超大饼形锻件,由于压机空间尺寸限制,无法进行有效的校形,致使锻件面临报废风险。

技术实现要素:

5.鉴于上述的分析,本发明实施例旨在提供一种超大饼形锻件热处理时的防变形方法,用以解决现有超大饼形锻件热处理过程易发生变形导致出现高低点而不满足精加工要求的问题。

6.本发明的目的主要是通过以下技术方案实现的:

7.一方面,本发明提供了一种超大饼形锻件热处理的防变形工装,防变形工装设于热处理炉内,防变形工装包括锻件支撑单元;

8.锻件支撑单元包括环形支承钢板和多个环向支撑垫铁;环形支承钢板置于热处理炉的炉底;环向支撑垫铁沿环形支承钢板周向均布,超大饼形锻件置于环向支撑垫铁上。

9.在一种可能的设计中,防变形工装还包括支撑圈;支撑圈置于热处理炉的炉底且设于环形支承钢板内部,环形支承钢板和支撑圈同圆心设置;支撑圈用于支撑超大饼形锻件。

10.在一种可能的设计中,防变形工装还包括中心垫铁,中心垫铁置于热处理炉的炉底中心处,中心垫铁用于支撑超大饼形锻件的中心部位。

11.在一种可能的设计中,防变形工装还包括水平仪;水平仪设于中心垫铁上;水平仪用于检测各个环向支撑垫铁的高度以及支撑圈的高度是否一致。

12.在一种可能的设计中,防变形工装还包括多个第一起吊吊耳,第一起吊吊耳焊接于超大饼形锻件上端面上;当各个环向支撑垫铁的高度以及支撑圈的高度一致时,撤掉水平仪,利用超大饼形锻件的第一起吊吊耳将超大饼形锻件摆放在环向支撑垫铁和支撑圈上方。

13.在一种可能的设计中,环向支撑垫铁的形状为长方体状;

14.环向支撑垫铁为不锈钢环形支撑垫铁,不锈钢环形支撑垫铁两侧面设有第二起吊吊耳。

15.另一方面,本发明还提供了一种超大饼形锻件热处理的防变形方法,采用上述的超大饼形锻件热处理的防变形工装,包括以下步骤:

16.步骤1、装炉前,在超大饼形锻件的上端面上至少焊接四个第一起吊吊耳;

17.步骤2、装炉时,在热处理炉上先摆放环形支承钢板,沿环形支承钢板的周向方向均布多块环向支撑垫铁,在热处理炉的炉底位置摆放支撑圈;在热处理炉的炉底中心处摆放中心垫铁,将水平仪放置在中心垫铁上;

18.步骤3、采用水平仪检测各个环向支撑垫铁与支撑圈的高度是否一致;若高度一致,撤下水平仪,通过第一起吊吊耳将超大饼形锻件摆放在环向支撑垫铁和支撑圈上;

19.步骤4、利用水平仪检查超大饼形锻件的上端面是否处于同一水平面;

20.步骤5、若超大饼形锻件的上端面并未处于同一水平面,则垫平垫实超大饼形锻件的各支撑部位,重新摆放超大饼形锻件;

21.步骤6、当超大饼形锻件的上端面处于同一水平面后,对超大饼形锻件进行热处理,热处理后,利用链子钩住第一起吊吊耳进行吊运,并对超大饼形锻件进行淬火处理。

22.进一步地,在步骤2中,当将环形支承钢板、环向支撑垫铁和支撑圈摆放好后,至少经历一次高温热处理过程;热处理条件为850℃以上至少保温5h。

23.进一步地,在步骤3中,若高度不一致,则找出最高的环向支撑垫铁或支撑圈并作为基准,记录其它各环向支撑垫铁、支撑圈需要补齐的高度,用薄钢板补齐高度成等高平面。

24.进一步地,在步骤5中,利用薄钢板垫平垫实超大饼性锻件的各支撑部位,以使超大饼形锻件的上端面处于同一水平面上。

25.与现有技术相比,本发明至少可实现如下有益效果之一:

26.(1)可有效的减小超大饼形锻件热处理和吊运过程的变形,热处理后可满足后续机加工尺寸,达到理想的防变形效果。

27.(2)本发明通过设置环形支承钢板及其上的多个环向支撑垫铁,可有效的减小超大饼形锻件热处理过程的中变形,热处理后可满足后续机加工尺寸,达到理想的防变形效果。

28.(3)本发明通过在锻件中间部位下方放置支撑圈4,有效减小超大饼形锻件在热处理过程中其中间部位变形,使超大饼形锻件能够满足后续精加工要求。

29.(4)本发明通过在锻件中心处下方设置中心垫铁3,可有效减小超大饼形锻件在热处理过程中其中心处的变形,使超大饼形锻件能够满足后续精加工要求。

30.本发明中,上述各技术方案之间还可以相互组合,以实现更多的优选组合方案。本发明的其他特征和优点将在随后的说明书中阐述,并且,部分优点可从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过说明书实施例以及附图中所特别指出的内容中来实现和获得。

附图说明

31.附图仅用于示出具体实施例的目的,而并不认为是对本发明的限制,在整个附图中,相同的参考符号表示相同的部件。

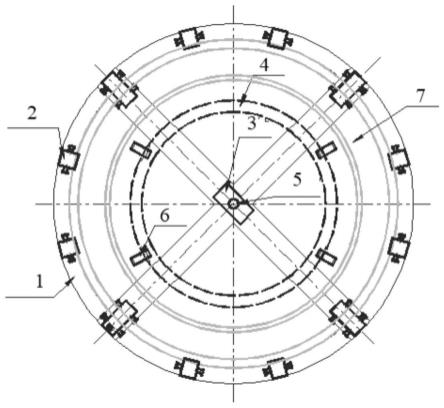

32.图1是本发明的热处理炉内防变形工装的俯视图(以圆形热处理炉为例);

33.图2是本发明的环向支撑垫铁的主视图;

34.图3是环向支撑垫铁的俯视图;

35.图4是本发明的支撑圈主视图;

36.图5是支撑圈的俯视图。

37.附图标记:

38.1-环形支承钢板;2-环向支撑垫铁;3-中心垫铁;4-支撑圈;5-水平仪;6-第一起吊吊耳;7-热处理炉的炉底。

具体实施方式

39.下面结合附图来具体描述本发明的优选实施例,其中,附图构成本发明一部分,并与本发明的实施例一起用于阐释本发明的原理,并非用于限定本发明的范围。

40.实施例1

41.本实施例提供了一种超大饼形锻件热处理的防变形工装,防变形工装设于热处理炉内,防变形工装包括锻件支撑单元;锻件支撑单元包括环形支承钢板1和多个环向支撑垫铁2;环形支承钢板1置于热处理炉的炉底7;环向支撑垫铁2沿环形支承钢板1周向均布,超大饼形锻件置于环向支撑垫铁2上。

42.具体地,如图1至图5所示,本发明的超大饼形锻件热处理的防变形工装主要针对外径为7-10m,厚度大于200mm的饼形锻件;该防变形工装设于热处理炉内,需要说明的是,本发明涉及到的热处理炉为大型热处理炉,为了能装工件入炉,热处理炉的炉底7和炉壳能相对移动。上述防变形工装包括锻件支撑单元;锻件支撑单元包括环形支承钢板1和多个环向支撑垫铁2;环形支承钢板1设于热处理炉底部,多个环向支撑垫铁环形支撑垫铁沿环形支承钢板1周向方向均布,当需要对超大饼形锻件进行热处理时,将超大饼形锻件置于环向支撑垫铁2上,利用环向支撑垫铁2对其进行支撑,以防止超大饼形锻件发生变形。

43.对于超大饼形锻件,热处理过程易发生变形,进而导致无法满足后续精加工尺寸,如果变形量超过锻件的加工余量,会导致无法满足后续精加工尺寸,而对于超大饼形锻件,由于压机空间尺寸限制,无法进行有效的校形,锻件将面临报废风险。与现有技术相比,本发明通过设置环形支承钢板1及其上的多个环向支撑垫铁2,可有效的减小超大饼形锻件热处理过程的中变形,热处理后可满足后续机加工尺寸,达到理想的防变形效果。

44.为了支撑超大饼性锻件的中心部位,本发明的防变形工装还包括支撑圈4;支撑圈4置于热处理炉的炉底7且设于环形支承钢板1内部,环形支承钢板1和支撑圈4同圆心设置;支撑圈4用于支撑超大饼形锻件的中心位置。

45.本发明通过在锻件中间部位下方放置支撑圈4,有效减小大饼形锻件在热处理过程中其中间部位变形,使超大饼形锻件能够满足后续精加工要求。

46.为了进一步支撑超大饼性锻件的中心处,防变形工装还包括中心垫铁3,中心垫铁3置于热处理炉的炉底7中心处,中心垫铁3用于支撑超大饼形锻件的中心部位。

47.本发明的防变形工装还包括水平仪5;水平仪5设于中心垫铁3上;水平仪5用于检测多个环向支撑垫铁2的高度与支撑圈4的高度是否一致。

48.具体地,采用水平仪5检测多个环向支撑垫铁2与支撑圈4高度是否一致,如不一致,找出最高的一个环向支撑垫铁2或支撑圈4,以其为基准,记录其它各环向支撑垫铁2、支撑圈4需要补齐的高度,用薄钢板补齐高度成等高平面。另外,还可以采用水平仪5检测超大饼形锻件的上端面是否在同一水平面上,以已垫实的环向支撑垫铁2为基准,记录其它环向支撑垫铁2补齐成等高平面的各处高度,将超大饼形锻件吊起,采用薄钢板补齐。

49.本发明为了防止超大饼形锻件在吊运过程中变形,防变形工装还包括多个第一起吊吊耳6,第一起吊吊耳6焊接于超大饼形锻件上端面上;当各个环向支撑垫铁2的高度以及支撑圈4的高度一致时,撤掉水平仪5,利用第一起吊吊耳6将超大饼形锻件摆放在环向支撑垫铁2和支撑圈4上方。

50.由于超大饼形锻件出炉到淬火过程的吊运,超大饼形锻件易产生变形。如果变形量超过超大饼形锻件的加工余量,会导致无法满足后续精加工尺寸,而对于超大饼形锻件无法进行有效的校形,锻件将面临报废风险。本发明的第一起吊吊耳6的形状为“7”字型,将第一起吊吊耳6的形状设置为“7”字型能够保证链子牢固勾住第一起吊吊耳6,进而确保热处理后的超大饼形锻件顺利吊运并淬火。

51.为了更好的支撑超大饼形锻件,本发明的环向支撑垫铁2的形状为长方体状;环向支撑垫铁2为不锈钢环向支撑垫铁,不锈钢环向支撑垫铁两侧面设有第二起吊吊耳。

52.需要说明的是,对于直径小的饼形锻件,单臂钩或门子钩起吊一般是两点支撑,且只能吊外圆;超大饼形锻件处于热态时且直径越大,在其自身重力的作用下的变形趋势越大。本发明在超大饼形锻件的上端面上设置第一起吊吊耳6,能够根据超大饼形锻件的实际直径,在其上端面上焊接多个第一起吊吊耳,并进行热态起吊,以使超大饼形锻件处于平衡状态,减小其变形。

53.普通碳钢垫铁在热处理过程中容易变形和烧损,不利于本发明的超大饼形锻件热处理的防变形,为此,本发明针对超大饼形锻件的高温热处理过程设计不锈钢环向支撑垫铁;需要说明的是,将环向支撑垫铁的材质设计为不锈钢是因为在高温下,不锈钢环向支撑垫铁抗变形能力好,不易变形且烧损小,可多次循环使用;另外,在环向支撑垫铁的侧面设计有第二起吊吊耳,第二起吊吊耳的方向与环向支撑垫铁的侧面垂直,通过第二起吊吊耳能够方便环向支撑垫铁的吊运、移动和摆放等;另外,该不锈钢环向支撑垫铁可根据实际需要可平放、立放,可双层或多层组合使用,可替代现有垫铁。

54.需要说明的是,超大饼形锻件的直径由成形设备的能力和热处理设备的尺寸决定,成形设备决定可以制造出来多大直径的锻件,热处理设备决定能对多大直径的锻件进行热处理。

55.实施例2

56.本实施例提供了一种超大饼形锻件的热处理防变形方法,采用实施例1提供的超大饼形锻件的热处理防变形工装,该防变形方法包括以下步骤:

57.步骤1、装炉前,在超大饼形锻件的上端面上至少焊接四个第一起吊吊耳6;

58.步骤2、装炉时,在热处理炉底部先摆放环形支承钢板1,沿环形支承钢板1的周向方向均布多块环向支撑垫铁2,在热处理炉的炉底7位置摆放支撑圈4;在热处理炉的炉底7

中心处摆放中心垫铁3,将水平仪5放置在中心垫铁3上;

59.在步骤2中,当将环形支承钢板1、环向支撑垫铁2和支撑圈4摆放好后,至少经历一次高温热处理过程;热处理条件为850℃以上(如880℃、900℃)至少保温5h,以消除各个环向支撑垫铁2与环形支承钢板1及热处理炉的炉底7的间隙。

60.步骤3、采用水平仪5检测环向支撑垫铁2和支撑圈4高度是否基本一致;

61.在步骤3中,若高度不一致,则找出最高的环向支撑垫铁或支撑圈4并作为基准,记录其它各环向支撑垫铁、支撑圈4需要补齐的高度,用薄钢板补齐高度成等高平面。

62.步骤4、将超大饼形锻件平稳地摆放在环向支撑垫铁2和支撑圈4上;利用水平仪5检查超大饼形锻件的上端面是否处于同一水平面;以已垫实的垫铁为基准,记录其它垫铁补齐成等高平面的各处高度,将锻件吊起,采用薄钢板补齐;

63.步骤5、若超大饼形锻件的上端面未处于同一水平面,则垫平垫实超大饼形锻件的各支撑部位,重新摆放超大饼形锻件;

64.在步骤5中,利用薄钢板垫平垫实超大饼性锻件的各支承部位,以使超大饼形锻件的上端面处于同一水平面上。

65.步骤6、当超大饼形锻件的上端面处于同一水平面后,对超大饼形锻件进行热处理,热处理后,利用链子钩住第一起吊吊耳6,吊运并进行淬火处理。

66.需要说明是,在上述步骤5中,检测超大饼形锻件的上端面是否处于同一水平面的具体过程为:将水平仪放在热处理炉外面,高度高于锻件上端面,测量水平仪发出的水平线与饼形锻件上端面间的距离,通过这个距离可间接测出饼形锻件上端面是否水平。

67.与现有技术相比,采用本发明的超大饼形锻件热处理防变形方法可有效的减小超大饼形锻件热处理和吊运过程的变形,热处理后可满足后续机加工尺寸,达到理想的防变形效果。

68.实施例3

69.如图1、图2、图3和图4所示,为本发明的超大饼形锻件的热处理防变形工装,包括支承钢板、环向支撑垫铁2、支撑圈4、水平仪5、薄钢板等。环向支撑垫铁2是专门设计的,易于吊运,根据实际需要可平放、立放,也可组合使用。

70.以某超大饼形锻件为例,该锻件热处理前外径尺寸为φ8582mm,厚度为360mm,重量为168t。热处理前锻件厚度方向单边有30mm加工余量。

71.热处理的具体装炉等如下:

72.步骤1、通过计算确定吊耳焊接位置,并采用数值模拟进行验证,装炉前在超大饼形锻件上端面确定位置焊接起吊吊耳(第一起吊吊耳);在超大饼形锻件的上端面上至少焊接四个第一起吊吊耳;

73.在上述步骤1中,第一起吊吊耳6的焊接位置的确定方法及过程为:先利用材料力学原理,建立模型,即简化超大饼形锻件吊运过程的受力模型,初步计算出超大饼形锻件的力学平衡点位置,然后采用数值模拟进行验证。其中,数值模拟过程为:分别将吊点设置在超大饼形锻件外圆、超大饼形锻件上端面设定位置、上端面其它位置,将第一起吊吊耳6位置假定为刚性约束,采用abaqus软件模拟超大饼形锻件在900℃下的变形趋势;结果显示吊点在外圆情况下,变形量及变形范围最大;吊点在上端面其它位置(非特定位置)情况下,与吊点在外圆情况比较,变形量和变形范围均减小;吊点在超大饼形锻件上端面设定位置情

况下,与吊点在超大饼形锻件上端面其它位置情况比较,变形量略有减小,且变形范围明显减小;因此,选定该设定位置进行焊接第一起吊吊耳。

74.步骤2、如图1所示,装炉时,先在热处理炉上摆放支承钢板(采用新的或变形较小的环形支承钢板),以提高热处理炉的炉底7的支撑能力,且保证炉底处于水平状态;在环形支承钢板1上均布摆放12块环向支撑垫铁2,在热处理炉的炉底7摆放支撑圈4,采用环向支撑垫铁2和支撑圈4支撑超大饼形锻件;在热处理炉的炉底7中心处摆放中心垫铁3,将水平仪5放置在中心垫铁3上;

75.步骤3、采用水平仪5检测所有环向支撑垫铁2与支撑圈4高度是否基本一致,如不一致,找出最高的一个环向支撑垫铁2或支撑圈4,以其为基准,记录其它各环向支撑垫铁2、支撑圈4需要补齐的高度,用薄钢板补齐高度成等高平面;

76.步骤4、天车吊运超大饼形锻件平稳摆放在环向支撑垫铁2和支撑圈4上,用水平仪5检测超大饼形锻件上端面,以已垫实的垫铁为基准,记录其它环向支撑垫铁2补齐成等高平面的各处高度,将超大饼形锻件吊起,采用薄钢板补齐;

77.步骤5、利用水平仪5再次校准;

78.采用水平仪5检测超大饼形锻件上端面是否在同一水平面上,以已垫实的环向支撑垫铁2为基准,记录其它环向支撑垫铁补齐成等高平面的各处高度,将超大饼形锻件吊起,采用薄钢板补齐;

79.步骤6、原位重新摆放超大饼形锻件,用水平仪5检测超大饼形锻件的上端面,检查并垫平垫实锻件各支撑部位,然后进行热处理过程;热处理后,利用链子钩住第一起吊吊耳6,吊运并进行淬火处理;其中,热处理温度为900℃。

80.需要说明的是,本发明针对超大饼形锻件采用阶梯升温形式,先升温到250-350℃,并保温3-5h;再升温到650-700℃,并保温4-6h;然后升温到880-900℃,并保温8-10h;最后出炉淬火,冷却采用水冷形式;针对其他尺寸的超大饼形锻件,具体热处理保温温度和冷却条件可根据饼形锻件的材质和性能要求等确定。

81.本实施例热处理后的超大饼形锻件尺寸能够满足最终精加工尺寸要求,达到了预期的防变形目标。

82.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1