增材制造系统、增材制造方法和计算机可读介质与流程

1.本发明涉及材料加工的技术领域,特别地,涉及使材料熔化堆积以进行增材制造的增材制造系统和增材制造方法。

背景技术:

2.增材制造(additive layer manufacturing,alm)技术是先使用计算机进行产品设计、而后用打印机打印出产品的技术。在计算机设计中,对待形成的产品进行建模,将模型分割成很多2d层,并且将每层的设计数据存储在计算机中以便打印。在打印过程中,利用热源将材料逐层连续打印(即,熔化并堆积)直至形成最终3d产品。

3.然而,形成的3d产品的层间存在许多诸如气孔、裂纹、含渣、未熔的缺陷。这些缺陷会影响产品的质量、性能和寿命等。目前,还没有有效或经济的方式来检查和控制产品(特别是大型产品)的层间缺陷。

4.另外,在逐层加工之后,产品会具有较大的层积累制造误差,这显著降低了产品的加工精度。

技术实现要素:

5.本发明的目的是提供一种能够减少层间缺陷和/或提高加工精度的增材制造系统和增材制造方法。

6.根据本公开的一个方面,提供一种增材制造系统。该增材制造系统包括增材制造单元、表面处理单元和控制单元。增材制造单元包括材料供给装置和热源装置,所述材料供给装置构造成向基板供给材料以便进行逐层增材制造,所述热源装置适于提供用于逐层熔化或烧结所述材料的热源以形成材料层。所述表面处理单元构造成对所述材料层进行表面处理。控制单元配置成对增材制造单元以及表面处理单元进行控制。表面处理单元构造成在形成第n材料层之后并且在所述第n材料层上形成第n+1材料层之前对所述第n材料层进行表面处理,其中,n为大于等于1的整数。

7.在本公开的增材制造系统中,由于设置了对材料层进行处理的表面处理装置,因此可以减少层间缺陷,以提高产品的机械性能。此外,通过表面处理装置对材料层进行表面处理可以消除层加工误差,由此避免了产品的累积加工误差,从而能够提高并确保产品的尺寸精度。

8.根据本公开的增材制造系统能够提高产品的性能和质量。在形成的产品能够满足使用要求时,可以免去对其进行后处理,这对于大型产品而言是特别有利的。

9.此外,由于在形成材料层之后对该材料层进行表面处理,因此可以降低对加工环境的要求。例如,无需在真空环境或真空室中加工产品。

10.在增材制造系统的一些示例中,所述表面处理单元配置成在所述材料层中的每个材料层形成之后对该材料层进行表面处理。

11.在增材制造系统的一些示例中,所述表面处理单元包括抛光装置。特别地,所述抛

光装置可以为激光抛光装置。

12.在增材制造系统的一些示例中,所述热源装置为激光热源装置或电弧热源装置。

13.可以根据材料类型、产品加工工艺参数来选择表面处理装置和/或热源装置。

14.在增材制造系统的一些示例中,所述热源装置为非熔化极惰性气体保护焊机,并且/或者沿着所述材料层的形成方向,所述非熔化极惰性气体保护焊机位于熔池的后方,而所述材料供给装置位于所述熔池的前方或后方。

15.在增材制造系统的一些示例中,所述热源装置为熔化极惰性气体保护焊机,并且/或者沿着所述材料层的形成方向,所述熔化极惰性气体保护焊机位于熔池的后方。

16.在增材制造系统的一些示例中,所述热源装置和所述表面处理单元构造成能够相对于所述基板移动。

17.根据本公开的另一方面,提供一种增材制造方法。所述增材制造方法包括:通过材料供给装置向基板供给材料以便进行逐层增材制造;以及通过热源装置使所述材料逐层熔化以形成材料层。所述方法还包括:通过表面处理单元在形成第n材料层之后对所述第n材料层进行表面处理,然后在所述第n材料层上形成第n+1材料层,其中,n为大于等于1的整数。

18.在增材制造方法的一些示例中,所述表面处理单元在所述材料层中的每个材料层形成之后对该材料层进行表面处理。

19.在增材制造方法的一些示例中,所述表面处理单元对所述材料层进行激光抛光处理。

20.在增材制造方法的一些示例中,还可以包括:在增材制造和表面处理期间,使所述热源装置和所述表面处理单元相对于所述基板移动。

21.根据本公开的又一方面,提供一种计算机可读介质,所述计算机可读介质上存储有程序,所述程序被控制单元的处理器执行时实现上述增材制造方法。

22.本发明的其他优点和特征将在以下非限制性详细描述中将变得清楚。

附图说明

23.通过以下参照附图的描述,本发明的一个或多个实施方式的特征和优点将变得更加容易理解,在附图中:

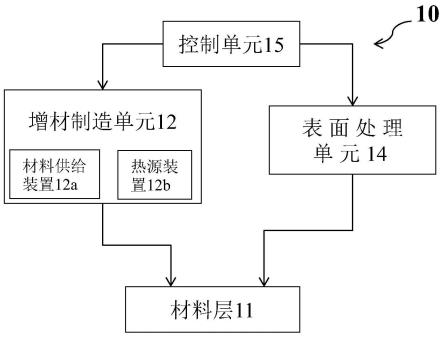

24.图1是根据本公开的增材制造系统的功能模块示意图;

25.图2a至图2d是根据本公开实施方式的增材制造系统的各个加工阶段的示意图;

26.图3是根据本公开另一实施方式的增材制造系统的结构示意图;

27.图4是根据本公开又一实施方式的增材制造系统的结构示意图;

28.图5是根据本公开再一实施方式的增材制造系统的结构示意图;以及

29.图6是根据本公开实施方式的增材制造方法的流程图。

30.在所有附图中,相对应的附图标记表示相对应的零部件。

具体实施方式

31.下面参照附图、借助示例性实施方式对本发明进行详细描述。对本发明的以下详细描述仅仅是出于说明目的,而绝不是对本发明及其应用或用途的限制。

32.图1是根据本公开的增材制造系统10的功能模块示意图。增材制造系统10是利用增材制造技术(alm)逐层形成产品的系统。如图1所示,增材制造系统10包括用于形成材料层11的增材制造单元12、对形成的材料层11进行表面处理的表面处理单元14、以及对增材制造单元12和表面处理单元14进行控制的控制单元15。

33.增材制造单元12包括材料供给装置12a和热源装置12b。材料供给装置12a构造成向基板s(如图2a所示)供给材料以便进行逐层增材制造。热源装置12b构造成逐层熔化或烧结材料以形成材料层11。

34.表面处理单元14在形成材料层11之后对材料层11进行表面处理。例如,对材料层11进行抛光处理以去除熔渣、毛刺、裂纹、氧化层等,使得材料层11的表面光滑或消除制造误差,由此提高材料层的质量、性能或尺寸精度。例如,对材料层11进行激光处理,在一定程度上改善材料层11的微结构,使其具有一定的清洁度或所需的粗糙度,从而改善其机械性能等。例如,对材料层11进行清洁处理以去除杂质或污染物等从而增强材料层之间的结合力,由此提高成形产品的物理和化学性能等。表面处理可以根据产品的增材制造工艺、性能等要求而变化。

35.经过表面处理的材料层11堆积形成的产品可以具有所需的性能和质量,因此可以省去或减少对产品的后处理。这对于大型产品而言是特别有利的。

36.由于根据本公开的增材制造系统10可以在形成材料层11之后对材料层11进行表面处理,因此可以降低对产品进行增材制造的环境要求,例如,可以在露天环境下进行增材制造,即,可以省去真空室。

37.控制单元15根据产品建模和切片的数据对增材制造单元12和表面处理单元14的操作和切换进行控制。例如,控制单元15可以控制增材制造单元12(材料供给装置12a和热源装置12b)和表面处理单元14相对于基板移动。可以使基板固定不动,由此保证较高的成型精度。

38.图2a至图2d示出了根据本公开的一个实施方式的增材制造系统100及其各个加工阶段。如图所示,增材制造系统100包括基板s、作为材料供给装置12a的用于向基板s供给丝材的送丝装置120、作为热源装置12b的用于熔融材料以形成熔池110的激光热源装置140、以及构成表面处理单元14的用于对材料层进行表面处理的激光抛光装置160。

39.应理解的是,增材制造系统100的各个部件在附图中仅仅示意性地示出。例如,图中所示的基板s大致呈平板状。然而,应理解的是图中所示的基板s仅仅是示意性的。基板s指的是在其上进行产品加工的工作台或支撑结构,因此基板s的形状和尺寸可以根据待成形产品的结构或加工需求而变化。

40.图2a示出了对产品的第n材料层进行增材制造。如图所示,在基板s上已形成了第n-1材料层,增材制造单元12正在加工和形成第n材料层。此处,n可以理解为材料层的层数。在增材制造期间,送丝装置120沿着方向d在第n-1材料层上供给丝材,激光热源装置140将激光投射到材料上使其熔融以形成熔池110。随着丝材的供给、熔融和凝固而形成了材料层。

41.在图2a所示的示例中,激光热源装置140大致垂直于基板s,而送丝装置120相对于激光热源装置140以角度β倾斜地布置。即,送丝装置120的中心轴线相对于激光热源装置140的中心轴线成角度β。角度β可以根据材料供给速率、热源功率等确定。送丝装置120沿着

第n材料层的形成方向位于熔池110的前方,这样可以对丝材进行预热。应理解的是,激光热源装置140和送丝装置120可以以其他方式布置,只要其能够实现本文中所述的功能即可。例如,如图5所示,送丝装置120沿着第n材料层的形成方向位于熔池110的后方。

42.图2b示出了在形成第n材料层之后对该第n材料层进行表面处理。在图2b中,通过激光抛光装置160对第n材料层进行抛光处理。抛光处理的表面是即将在上面形成第n+1材料层的表面。通过对第n材料层进行抛光处理,可以减少加工缺陷以提高第n材料层的质量和性能,可以增强与第n+1材料层之间的结合力,并且可以消除加工误差以确保产品的材料层的尺寸精度。

43.图2c示出了对第n+1材料层进行增材制造。如图所示,在基板s上已形成了第n材料层,增材制造单元12正在加工和形成第n+1材料层。具体地,送丝装置120沿着方向d在第n材料层上供给丝材,激光热源装置140将激光投射到材料上使其熔融以便形成第n+1材料层。

44.图2d示出了对第n+1材料层进行表面处理。在图2d中,通过激光抛光装置160对第n+1材料层进行抛光处理。抛光处理的表面是即将在上面形成第n+2材料层的表面。

45.根据本公开的表面处理装置(例如,激光抛光装置160)针对材料层进行表面处理,因此可以简化表面处理装置的处理工艺、表面处理装置及其控制装置的结构和操作等。

46.在现有增材制造系统中,往往在产品形成之后,为了满足产品的外观要求或总体尺寸要求而对其进行表面处理(例如,抛光处理)。产品形成之后具有复杂的外形形状(例如,凹凸结构、尖角、孔洞等结构),因此,需要较大的表面处理设备,而且表面处理设备的结构和操作变得复杂,不易控制或确保其表面处理质量。此外,在产品形成之后再进行表面处理,无法解决层间缺陷的问题,也无法消除层加工误差,最终导致较大的积累加工误差。

47.而在本公开的实施方式中,在形成产品的一层材料层之后、在形成其上的下一层之前,立即进行表面处理,从而可以有效地去除该材料层中的各种缺陷,不会作为层间缺陷积累在最终产品中,同时能够降低最终产品的制造误差。

48.在图2a至图2d的示例中,激光热源装置140和激光抛光装置160可以使用不同的激光器(未示出)。这样,可以使激光热源装置140和激光抛光装置160的设计更为灵活。应理解的是,激光热源装置和激光抛光装置可以使用相同的激光器,这可以降低成本或者使得增材制造系统的结构变得紧凑。

49.应理解的是,根据产品的不同材料层的加工或性能要求,可以采用不同的表面处理装置来对不同的材料层进行表面处理。可以对每个材料层都进行表面处理,也可以对预定材料层进行表面处理以满足其特定要求。例如,在产品使用中受力较大的材料层处,可以进行表面处理使其具有较强承载能力,而在产品使用中受力较小的材料层处,可以不进行表面处理,由此既可以确保产品的质量和性能要求,又可以加快生产效率。

50.在图2a至图2d的示例中,材料供给装置12a为用于供给丝材的送丝装置120。

51.图3示出了根据本公开另一实施方式的增材制造系统200。图3的增材制造系统200与图2a至图2d的增材制造系统100相同的部分由相同的附图标记表示,且省去其详细描述。下面,将详细描述图3的增材制造系统200与图2a至图2d的增材制造系统100不同的部分。

52.增材制造系统200与增材制造系统100的不同之处在于其采用熔化极惰性气体保护焊机(mig)240作为热源装置。熔化极惰性气体保护焊机240提供用于熔化或烧结材料的电弧热源。

53.如图3所示,熔化极惰性气体保护焊机240与送丝装置220位于熔池210的同一侧。沿着第n+1材料层的形成方向d(或熔化极惰性气体保护焊机240的移动方向),熔化极惰性气体保护焊机240(以及送丝装置220)可以位于熔池的后方,这样可以降低熔池的冷却速率。惰性气体保护焊机240可以与送丝装置220集成为一体。惰性气体保护焊机240与送丝装置220可以相对于竖向方向以角度α倾斜地布置。角度α可以根据材料的类型、材料的供给速率等而变化。

54.图4示出了根据本公开又一实施方式的增材制造系统300。增材制造系统300与增材制造系统200的不同之处在于其采用非熔化极惰性气体保护焊机340作为热源装置。非熔化极惰性气体保护焊机例如为钨极氩弧焊机(tig)。类似于熔化极惰性气体保护焊机240,非熔化极惰性气体保护焊机340提供用于熔化或烧结材料的电弧热源。

55.在图4所示的示例中,送丝装置320和非熔化极惰性气体保护焊机340可以位于熔池310的相反的两侧。沿着第n+1材料层的形成方向d(或者,非熔化极惰性气体保护焊机340的移动方向),送丝装置320相对于竖向方向以角度β倾斜地设置在熔池310的前方,而非熔化极惰性气体保护焊机340相对于竖向方向以角度α倾斜地设置在熔池310的后方。根据不同的工艺参数,角度α和角度β可以改变。

56.应理解的是,送丝装置320和非熔化极惰性气体保护焊机340的布置不局限于图4所示的具体示例,而是根据实际需要可以改变。例如,送丝装置320可以沿材料层的形成方向d位于熔池310的后方。

57.可以根据选用的材料或工艺参数,来选择合适的热源装置。

58.图6是根据本公开实施方式的增材制造方法的流程图。如图6所示,在步骤s10处,在计算机上对待加工的产品进行设计,包括对产品进行建模,对模型进行切片,将切片数据加载到计算机或控制单元上。然后,在增材制造时,启动增材制造系统,参见步骤s20。通过增材制造,在步骤s30处,加工并形成第n材料层,n可以是大于等于1的整数。接着,在步骤s40处,对形成的第n材料层进行表面处理(例如,抛光处理或激光处理),以消除层间缺陷或层加工误差。之后,在第n材料层上继续加工并形成下一材料层。参见步骤s50,制造第n+1材料层。接着,在步骤s60处,对形成的第n+1材料层进行表面处理,以例如消除层间缺陷或层加工误差。然后,如果在步骤s65判断尚未形成最终产品,则返回至步骤s30,继续加工材料层,即,重复上述步骤。如果在步骤s65判断已完成增材制造和表面处理过程,则进入步骤s70,即,形成产品。在形成产品之后,还可以根据需要对产品进行后处理,参见步骤s80。所述后处理例如包括热处理、机加工、清洁等等。

59.应理解的是,根据本公开的增材制造方法不局限于图6中所示的示例。例如,步骤s80中的后处理是可以省去的,特别是在产品已满足尺寸或性能等需求时。

60.本公开中的控制单元可以包括实施为计算机的处理器。可以通过由计算机处理器执行的一个或更多个计算机程序来实现本文中描述的增材制造的方法。计算机程序包括存储在非暂态有形计算机可读介质上的处理器可执行指令。计算机程序还可以包括存储的数据。非暂态有形计算机可读介质的非限制性示例为非易失性存储器、磁存储装置以及光存储装置。

61.术语计算机可读介质不包括通过介质(例如在载波上)传播的暂态电信号或电磁信号;术语计算机可读介质因此可以被视为有形且非暂态的。非暂态有形计算机可读介质

的非限制性示例为非易失性存储器(例如闪存、可擦除可编程只读存储器或者掩模只读存储器)、易失性存储器(例如静态随机存取存储器电路或者动态随机存取存储器)、磁存储介质(例如模拟磁带或数字磁带或者硬盘驱动器)、以及光学存储介质(例如cd、dvd或者蓝光光盘)。

62.虽然已经参照示例性实施方式对本发明进行了描述,但是应当理解,本发明并不局限于文中详细描述和示出的具体实施方式/示例,在不偏离权利要求书所限定的范围的情况下,本领域技术人员可以对示例性实施方式做出各种改变。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1