修整板的制作方法

1.本发明涉及用于对切削被加工物的切削刀具进行修整的修整板。

背景技术:

2.通过对形成有多个ic(integrated circuit:集成电路)、lsi(large scale integration:大规模集成电路)等器件的晶片进行分割,制造分别具有器件的多个器件芯片。另外,在将多个器件芯片安装在规定的基板上之后,利用由树脂形成的密封材料(模制树脂)覆盖所安装的器件芯片,由此得到封装基板。通过对该封装基板进行分割,制造具有被封装化的多个器件芯片的封装器件。器件芯片和封装器件搭载于移动电话、个人计算机等各种电子设备。

3.在对上述晶片、封装基板等被加工物进行分割时,使用切削装置,该切削装置具有:保持工作台,其对被加工物进行保持;以及主轴(旋转轴),其安装有对被加工物进行切削的环状的切削刀具。通过将切削刀具安装于主轴并使主轴进行旋转,使该切削刀具切入保持工作台所保持的被加工物,被加工物被切削而被分割。

4.在利用切削刀具对被加工物进行加工时,以修正切削刀具的形状和确保切削刀具的锋利度等为目的,实施有意地使切削刀具的前端部磨损的修整。例如,修整通过如下方法来进行:利用切削装置的保持工作台对用于修整切削刀具的部件(修整板)进行保持,使切削刀具切入修整板(参照专利文献1)。

5.切削刀具构成为包含磨粒和对磨粒进行固定的结合材料。当实施修整时,结合材料与修整板接触而磨损,切削刀具的形状被调整为与主轴同心状(修圆),并且磨粒从结合材料适度地露出(磨锐)。通过使用这样实施了修整的切削刀具,被加工物的加工精度提高。

6.专利文献1:日本特开2000

‑

49120号公报

7.修整板具有容易产生颗粒(微粒子、灰尘等)的性质。具体而言,修整板构成为包含:磨粒,其与切削刀具接触而使切削刀具磨损;以及结合材料,其对磨粒进行固定。而且,有时磨粒和结合材料的一部分从修整板分离而成为颗粒。

8.例如,在修整板出厂时等,如果对修整板施加冲击或者修整板彼此碰撞,则会在修整板的表面产生磨粒的脱落,或者以由于磨粒的脱落而在修整板的表面产生的凹凸为起点,结合材料的一部分剥离。在该情况下,从修整板分离的磨粒和结合材料的一部分成为颗粒,并附着于修整板的表面。

9.当在修整板的表面上存在颗粒时,在为了实施切削刀具的修整而将修整板搬送到切削装置时,颗粒飞散。由此,存在切削装置的内部和设置有切削装置的无尘室被污染的问题。

技术实现要素:

10.本发明是鉴于上述问题而完成的,其目的在于,提供能够防止颗粒的飞散的修整板。

11.根据本发明的一个方式,提供一种修整板,其用于对切削刀具进行修整,其中,该修整板具有:修整层,其包含由结合材料固定的磨粒,该修整层具有第1面和第2面;以及飞散防止膜,其设置于该修整层的该第1面侧和该第2面侧,防止颗粒从该修整层飞散。

12.另外,优选的是,该飞散防止膜是非水溶性的树脂膜。

13.本发明的一个方式的修整板具有分别设置于修整层的第1面侧和第2面侧的飞散防止膜。由此,防止颗粒从修整层飞散,从而抑制切削装置、无尘室等的污染。

附图说明

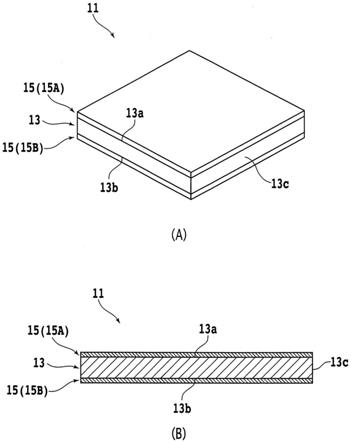

14.图1的(a)是示出修整板的立体图,图1的(b)是示出修整板的剖视图。

15.图2是示出被框架支承的修整板的立体图。

16.图3是示出切削装置的立体图。

17.图4是示出被切削刀具切削的修整板的剖视图。

18.图5是示出具有覆盖修整层的正面、背面以及侧面的飞散防止膜的修整板的剖视图。

19.标号说明

20.11:修整板;11a:切削槽;13:修整层;13a:正面(第1面);13b:背面(第2面);13c:侧面(外周面);15、15a、15b:飞散防止膜;17:带;19:框架;19a:开口;2:切削装置;4:保持工作台(卡盘工作台);4a:保持面;6:切削单元;8:壳体;10:切削刀具;12:刀具罩;14:连接部;16:喷嘴。

具体实施方式

21.以下,参照附图对本发明的实施方式进行说明。首先,对本实施方式的修整板的结构例进行说明。本实施方式的修整板用于对被加工物进行切削的切削刀具的修整。切削刀具是切入被加工物来对被加工物进行切削的加工工具,修整板通过利用结合材料(粘结材料)固定磨粒而形成。

22.作为被切削刀具切削的被加工物的例子,例如能够举出在由呈格子状排列的多条分割预定线(间隔道)划分出的多个区域中分别具有ic、lsi等器件的硅晶片。利用切削刀具对该硅晶片进行切削,并沿着分割预定线进行分割,由此制造出分别具有器件的多个器件芯片。

23.但是,由切削刀具加工的被加工物的材质、形状、构造、大小等没有限制。例如,被加工物也可以是由硅以外的半导体(gaas、inp、gan、sic等)、玻璃、陶瓷、树脂、金属等形成的任意形状和大小的晶片。另外,形成于被加工物的器件的种类、数量、形状、构造、大小、配置等也没有限制,也可以在被加工物上不形成器件。此外,被加工物也可以是csp(chip size package:芯片尺寸封装)基板、qfn(quad flat non

‑

leaded package:四方扁平无引脚封装)基板等封装基板。

24.在利用切削刀具对被加工物进行加工时,首先,实施切削刀具的修整。修整是通过使安装于主轴的切削刀具进行旋转并使切削刀具的前端部切入修整板来进行的。由此,在切削刀具的前端部,结合材料与修整板接触而磨损,切削刀具的形状被调整为与主轴同心状(修圆),并且磨粒从结合材料适度地露出(磨锐)。

25.图1的(a)是示出修整板11的立体图,图1的(b)是示出修整板11的剖视图。修整板11是用于对切削刀具进行修整的板状的部件,具有修整层13。

26.修整层13例如是俯视时形成为矩形状的板状的部件,具有大致相互平行的正面(第1面)13a和背面(第2面)13b、以及与正面13a和背面13b连接的侧面(外周面)13c。修整层13包含磨粒和对磨粒进行固定的结合材料(粘结材料)。例如,修整层13是通过利用树脂结合剂、陶瓷结合剂等结合材料对由绿色金刚砂(gc)、白刚玉(wa)等形成的磨粒进行固定而形成的。

27.但是,修整层13所包含的磨粒和结合材料的材质没有限制,根据作为修整对象的切削刀具的材质、厚度、直径等而适当选择。另外,修整层13所包含的磨粒的含有量、粒径等也没有限制。例如,磨粒以重量比为55%以上且65%以下的比率包含在修整层13中。另外,磨粒的平均粒径例如为0.1μm以上且50μm以下。

28.修整层13的形成方法也没有限制。例如,在将磨粒浸渗在酚醛树脂、环氧树脂等树脂中之后,将该树脂成形为板状,并在规定的温度(例如150℃以上且约200℃以下)下烧制,由此形成修整层13。

29.这里,修整层13具有容易产生颗粒(微粒子、灰尘等)的性质。具体而言,有时修整层13所包含的磨粒和结合材料的一部分从修整层13分离而成为颗粒。

30.例如,在修整板11出厂时等,如果对修整板11施加冲击或者修整板11彼此碰撞,则在修整层13的正面13a侧或背面13b侧产生磨粒的脱落,或者以由于磨粒的脱落而在修整层13的正面13a或背面13b上产生的凹凸为起点,结合材料的一部分剥离。在该情况下,从修整层13分离的磨粒和结合材料的一部分成为颗粒,并附着于修整层13的正面13a侧或背面13b侧。

31.当在修整层13的正面13a侧或背面13b侧存在颗粒时,在为了实施切削刀具的修整而将修整板11搬送到切削装置时,颗粒飞散。由此,切削装置的内部和设置有切削装置的无尘室被污染。

32.因此,在本实施方式的修整板11中,在修整层13的正面13a侧和背面13b侧上分别设置有防止颗粒的飞散的飞散防止膜15。由此,防止颗粒从修整层13的正面13a侧和背面13b侧飞散,抑制切削装置和无尘室的污染。

33.如图1的(a)和图1的(b)所示,修整板11具有:飞散防止膜15(飞散防止膜15a),其设置于修整层13的正面13a侧;以及飞散防止膜15(飞散防止膜15b),其设置于修整层13的背面13b侧。飞散防止膜15a按照覆盖修整层13的整个正面13a的方式形成,飞散防止膜15b按照覆盖修整层13的整个背面13b的方式形成。

34.例如,飞散防止膜15a和飞散防止膜15b分别与修整层13的正面13a和背面13b的形状对应,俯视时形成为矩形状。但是,飞散防止膜15a、15b的形状没有限制,根据修整层13的形状而适当设定。

35.只要能够利用飞散防止膜15防止颗粒从修整层13飞散,并且能够利用作为修整对象的切削刀具对飞散防止膜15进行切削,则飞散防止膜15的材质没有限制。例如作为飞散防止膜15,使用有机膜(树脂膜等)或无机膜(氧化硅膜、氮化硅膜、金属膜、玻璃膜等)。

36.如图1的(a)和图1的(b)所示,当在修整层13上设置有飞散防止膜15a、15b时,即使在修整层13的正面13a侧或背面13b侧产生颗粒,颗粒也被修整层13和飞散防止膜15a、15b

夹住而封闭。由此,能够防止颗粒飞散到修整板11的周围。例如,即使修整层13所包含的磨粒和结合材料的一部分从修整层13分离而生成粉末状的颗粒,也能够通过飞散防止膜15a、15b防止该颗粒的飞散。

37.另外,飞散防止膜15由不含有磨粒的膜构成。因此,在飞散防止膜15中,不会因磨粒的脱落或以由于磨粒的脱落而产生的凹凸为起点的膜剥离而生成颗粒。因此,不会出现颗粒从飞散防止膜15飞散而导致切削装置和无尘室的污染的问题。

38.另外,如后所述,在使用修整板11实施切削刀具的修整时,向修整板11提供纯水等切削液。因此,优选飞散防止膜15是非水溶性的。例如作为飞散防止膜15,使用由聚苯乙烯、聚乙烯、丙烯、苯酚、环氧等树脂形成的非水溶性的树脂膜。

39.在飞散防止膜15是非水溶性的树脂膜的情况下,即使实施切削刀具的修整,飞散防止膜15也会残存在修整层13的正面13a侧和背面13b侧。因此,在实施切削刀具的修整之后再次搬送修整板11时,也能够防止颗粒的飞散。

40.飞散防止膜15的成膜方法能够根据飞散防止膜15的材质而适当选择。例如作为飞散防止膜15,能够使用蒸镀、溅射、cvd(chemical vapor deposition:化学气相沉积)等干法或者涂覆、旋涂、喷涂、浸渍等湿法形成的膜形成于修整层13的正面13a侧和背面13b侧。另外,飞散防止膜15可以直接形成于修整层13的正面13a侧和背面13b侧,也可以在与修整层13分开独立地形成之后粘贴于修整层13。

41.使用上述修整板11进行切削刀具的修整。在进行切削刀具的修整时,首先,利用环状的框架对修整板11进行支承。图2是示出被框架19支承的修整板11的立体图。

42.在修整板11的背面侧(飞散防止膜15b侧)粘贴有圆形的带17。带17具有能够覆盖修整板11的整个背面侧的直径,修整板11粘贴在该带17的中央部。

43.另外,带17的构造和材质没有限制。例如,带17是具有圆形的基材和设置在基材上的粘接层(糊层)的片状的部件。基材由聚烯烃、聚氯乙烯、聚对苯二甲酸乙二醇酯等树脂形成,粘接层由环氧系、丙烯系或橡胶系的粘接剂等形成。另外,粘接层也可以是通过照射紫外线而固化的紫外线固化型的树脂。

44.带17的外周部粘贴于由金属等构成且在中央部具有圆形的开口19a的环状的框架19上。开口19a的直径比修整板11的外接圆的直径大,修整板11配置于开口19a的内侧。当在修整板11和框架19上粘贴有带17时,修整板11借助带17而被框架19支承。

45.通过使切削刀具切入由框架19支承的修整板11来进行切削刀具的修整。在切削刀具的修整中使用切削装置。图3是示出切削装置2的立体图。

46.切削装置2具有对被加工物或修整板11进行保持的保持工作台(卡盘工作台)4。保持工作台4的上表面形成为与x轴方向(加工进给方向、第1水平方向)和y轴方向(分度进给方向、第2水平方向)大致平行,构成对被加工物或修整板11进行保持的保持面4a(参照图4)。保持面4a经由形成于保持工作台4的内部的吸引路(未图示)、阀(未图示)等而与喷射器等吸引源(未图示)连接。

47.在保持工作台4的周围设置有夹具(未图示),该多个夹具把持并固定对多个修整板11进行支承的框架19。另外,在保持工作台4上连接有:滚珠丝杠式的移动机构(未图示),其使保持工作台4沿着x轴方向移动;以及电动机等旋转驱动源(未图示),其使保持工作台4绕与z轴方向(铅垂方向、上下方向)大致平行的旋转轴进行旋转。

48.在保持工作台4的上方配置有对被加工物或修整板11进行切削的切削单元6。切削单元6具有圆筒状的壳体8,在该壳体8内以与y轴方向大致平行地配置的状态收纳有圆筒状的主轴(未图示)。

49.主轴的前端部(一端部)露出到壳体8的外部,在该前端部上安装有环状的切削刀具10。另外,在主轴的基端部(另一端部)连接有电动机等旋转驱动源。安装于主轴的前端部的切削刀具10通过从旋转驱动源经由主轴传递的动力而进行旋转。

50.作为切削刀具10,例如使用使由金属等形成的环状的基台与沿着基台的外周缘形成的环状的切刃成为一体而构成的毂型的切削刀具。毂型的切削刀具的切刃由电铸磨具构成,该电铸磨具利用镀镍层等结合材料固定由金刚石等形成的磨粒而得。另外,作为切削刀具10,也可以使用由环状的切刃构成的垫圈型的切削刀具,该环状的切刃利用由金属、陶瓷、树脂等形成的结合材料固定磨粒而得。

51.当切削刀具10安装于主轴的前端部时,切削刀具10被固定于壳体8的刀具罩12覆盖。刀具罩12具有:连接部14,其与提供纯水等切削液的管(未图示)连接;以及一对喷嘴16,它们与连接部14连接,并分别配置于切削刀具10的两侧的面侧(正背面侧)。在一对喷嘴16上分别形成有朝向切削刀具10开口的喷射口(未图示)。

52.当向连接部14提供切削液时,从一对喷嘴16的喷射口朝向切削刀具10的两侧的面(正背面)喷射切削液。通过该切削液,切削刀具10和保持工作台4所保持的被加工物或修整板11被冷却,并且由切削加工产生的屑(切削屑)被冲洗。

53.在切削单元6上连接有使切削单元6移动的滚珠丝杠式的移动机构(未图示)。该移动机构使切削单元6沿着y轴方向移动,并且使切削单元6沿着z轴方向升降。通过该移动机构,对切削刀具10的y轴方向和z轴方向上的位置进行控制。

54.在使用切削装置2进行切削刀具10的修整时,首先,利用切削装置2的保持工作台4对修整板11进行保持。例如,以修整板11的正面侧(飞散防止膜15a侧)向上方露出、修整板11的背面侧(飞散防止膜15b侧、带17侧)与保持工作台4的保持面4a(参照图4)对置的方式,将修整板11配置在保持工作台4上。另外,利用设置于保持工作台4的周围的多个夹具(未图示)来固定对修整板11进行支承的框架19。

55.在该状态下,当使吸引源的负压作用于保持工作台4的保持面4a时,修整板11的背面侧隔着带17而被保持工作台4吸引。由此,修整板11被保持工作台4保持。

56.接着,使切削刀具10切入修整板11,利用切削刀具10对修整板11进行切削。通过使切削刀具10切入修整板11,切削刀具10的前端部(切刃)磨损,从而进行切削刀具10的修整。

57.首先,使保持工作台4进行旋转,使修整板11的一条边的长度方向与x轴方向一致。另外,调整保持工作台4和切削单元6的位置,以便将切削刀具10配置于修整板11的侧方。

58.进而,调整切削单元6在z轴方向上的位置,以便使切削刀具10的前端部切入修整板11的修整层13。具体而言,调整切削单元6的高度,以便使切削刀具10的下端配置于比修整层13的正面13a靠下方且比修整层13的背面13b靠上方的位置。

59.然后,一边使切削刀具10进行旋转,一边使保持工作台4沿着x轴方向移动,使修整板11和切削刀具10相对地移动(加工进给)。由此,切削刀具10以到达修整层13的切入深度切入修整板11,对修整板11进行切削。其结果为,在修整板11的飞散防止膜15a侧形成有线状的切削槽11a。

60.例如,一边使切削刀具10沿箭头a所示的方向进行旋转,一边使保持工作台4沿箭头b所示的方向移动。在该情况下,保持工作台4和切削刀具10按照切削刀具10的下端的移动方向与保持工作台4的移动方向一致的方式相对地移动。然后,进行切削刀具10从修整板11的正面侧(飞散防止膜15a侧)朝向背面侧(飞散防止膜15b侧)切入的所谓下切。

61.图4是示出由切削刀具10切削的修整板11的剖视图。切削刀具10以到达修整层13的切入深度切入修整层13的正面13a侧。由此,修整层13所包含的磨粒与切削刀具10的前端部(切刃)接触,切削刀具10的前端部磨损。

62.在切削刀具10切入修整层13时,设置于修整层13的正面13a侧的飞散防止膜15(飞散防止膜15a)也与修整层13一起被切削刀具10切削。但是,飞散防止膜15不含有磨粒,不容易产生切削刀具10的磨损。因此,即使切削刀具10对飞散防止膜15进行切削,切削刀具10也不会产生不期望的过度的磨损和变形。

63.另外,优选飞散防止膜15以不会妨碍修整层13对切削刀具10的修整的方式形成得较薄。例如,飞散防止膜15的厚度被设定为100μm以下。

64.但是,优选飞散防止膜15的厚度被确保为在修整层13的正面13a和背面13b上从结合材料突出的磨粒的表面能够被飞散防止膜15适当地覆盖的程度。例如,飞散防止膜15的厚度被设定为磨粒从结合材料的突出量的60%以上。

65.然后,使切削单元6沿y轴方向移动(分度进给),使切削刀具10进一步切入修整板11的未形成切削槽11a的区域。然后,重复进行同样的步骤,直至切削刀具10成为期望的形状并且磨粒在切削刀具10的前端部从结合材料适度地突出。由此,切削刀具10的修整完成。然后,修整板11从保持工作台4上被搬送到规定的保管场所。

66.如上所述,本实施方式的修整板11具有设置于修整层13的正面13a侧和背面13b侧的飞散防止膜15。由此,防止颗粒从修整层13飞散,从而抑制切削装置、无尘室等的污染。

67.另外,在上述实施方式中,对在修整层13的正面13a侧和背面13b侧设置有飞散防止膜15而修整层13的侧面13c露出的状态的修整板11(参照图1的(a)和图1的(b))进行了说明。但是,飞散防止膜15可以不仅设置于修整层13的正面13a和背面13b,还以覆盖修整层13的侧面13c的方式设置。

68.图5是示出具有覆盖修整层13的正面13a、背面13b以及侧面13c的飞散防止膜15的修整板11的剖视图。通过利用飞散防止膜15覆盖修整层13的整个侧面13c(4个面),也能够防止颗粒从修整层13的侧面13c飞散。由此,更有效地抑制颗粒的飞散引起的切削装置2和无尘室的污染。

69.除此以外,上述实施方式的构造、方法等能够在不脱离本发明的目的的范围内进行适当变更来实施。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1