一种钢板拉丝工艺的进出关联压紧装置的制作方法

1.本发明属于不锈钢板材加工技术领域,具体涉及一种钢板拉丝工艺的进出关联压紧装置。

背景技术:

2.目前,拉丝工艺是指对板材表面进行的纹路加工,表面的纹路有直纹、和纹、波纹和螺纹等几种。

3.其中,拉丝直纹是在不锈钢表面机械摩擦的方法加工处理后得到表面状态为直线的纹路。包括长丝纹路和短丝纹路,拉丝直纹可以通过改变钢刷的直径得到不同粗细的纹路。

4.拉丝和纹的砂纹从远处看是由一圈一圈的砂纹组成,近处就是不规格乱纹,是由磨头上下左右不规则摆动磨成。

5.拉丝波纹的制作工艺是利用刷光机或擦纹机上用上组的磨辊的轴向运动,不锈钢表面经磨刷后得到波浪式的纹路。

6.拉丝螺纹则是电机带动毛毡转动,并使毛毡和拖板形成一个角度,拖板用来固定不锈钢板材,转动的毛毡和拖把的直线移动以及二者之间的角度,可以在不锈钢板表面处理得到相同宽度的螺纹纹路。

7.拉丝工艺之后,需要对板材的拉丝面进行打磨处理。

技术实现要素:

8.本发明为解决现有技术存在的问题而提出,其目的是提供一种钢板拉丝工艺的进出关联压紧装置。

9.本发明的技术方案是:一种钢板拉丝工艺的进出关联压紧装置,包括设置在两块机架板之间的多个传送辊,所述传送辊上设置有对板材进行传送的传送带,所述传送辊两侧设置有磨辊支撑架和磨带支撑架,所述机架板外设置有内弧形导板、外弧形挡板,所述内弧形导板、外弧形挡板之间形成弧形导槽,所述弧形导槽探出传送带,弧形导槽中设置有两个前后压辊的安装段,所述前后压辊与传送带相接触。

10.更进一步的,所述两个前后压辊分别位于磨带支撑架的进板侧和磨辊支撑架的出板侧。

11.更进一步的,所述前后压辊的安装段上设置有侧滑动限位组件,所述侧滑动限位组件在弧形导槽中滑动。

12.更进一步的,所述内弧形导板、外弧形挡板均设置在左安装板、右安装板上,内弧形导板、外弧形挡板与左安装板相垂直。

13.更进一步的,所述左安装板固定到磨辊支撑架上,所述左安装板中形成通孔,安装螺栓穿过上述通孔拧入到磨辊支撑架中。

14.更进一步的,所述右安装板固定到磨带支撑架上,所述右安装板中形成通孔,安装

螺栓穿过上述通孔拧入到磨带支撑架中。

15.更进一步的,所述内弧形导板外壁处设置有内固定环,外弧形挡板外壁处设置有外固定环,所述内固定环、外固定环中设置有长螺栓,所述长螺栓拧入到机架板中。

16.更进一步的,所述内弧形导板、外弧形挡板上端设置有上连接板。

17.更进一步的,所述侧滑动限位组件包括装配套,所述装配套的端部形成挡盖,所述装配套在弧形导槽中滑动。

18.更进一步的,所述装配套中设置有内轴承,所述前后压辊的安装段插入到内轴承的内圈中。

19.本发明在磨辊支撑架、磨带支撑架外壁处分别设置左安装板、右安装板,在左安装板、右安装板上设置圆形相同的内弧形导板、外弧形挡板,二者组合实现对前后压辊的安装段导向,通过弧形导板处的固定环、长螺栓与机架板固定,保证了内弧形导板、外弧形挡板的稳定性,通过套筒保持二者之间的间距,本发明能够同时对进出板的前后压辊进行固定。

附图说明

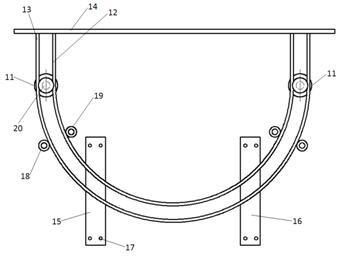

20.图1 是本发明中前后压辊的工作示意图;图2 是本发明的一种结构示意图;图3 是本发明的另一种结构示意图;图4 是本发明中装配套的安装示意图;其中:1传送辊

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ2ꢀꢀ

传送带3磨辊支撑架

ꢀꢀꢀꢀꢀꢀ4ꢀꢀ

磨带支撑架5打磨辊

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ6ꢀꢀⅰ

号带轮7ⅱ号带轮

ꢀꢀꢀꢀꢀꢀꢀꢀ8ꢀꢀ

打磨带9底部翼板

ꢀꢀꢀꢀꢀꢀꢀꢀ

10 固定压板11 前后压辊

ꢀꢀꢀꢀꢀꢀꢀꢀ

12 内弧形导板13 外弧形挡板

ꢀꢀꢀꢀꢀꢀ

14 上连接板15 左安装板

ꢀꢀꢀꢀꢀꢀꢀꢀ

16 右安装板17 安装螺栓

ꢀꢀꢀꢀꢀꢀꢀꢀ

18 外固定环19 内固定环

ꢀꢀꢀꢀꢀꢀꢀꢀ

20 侧滑动限位组件21 保持块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

22 挡柱23 装配套

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

24 挡盖25 内轴承

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

26 中间螺栓27 套筒

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

28 中间螺母。

具体实施方式

21.以下,参照附图和实施例对本发明进行详细说明:如图1~4所示,一种钢板拉丝工艺的进出关联压紧装置,包括设置在两块机架板之间的多个传送辊1,所述传送辊1上设置有对板材进行传送的传送带2,所述传送辊1两侧设置有磨辊支撑架3和磨带支撑架4,所述机架板外设置有内弧形导板12、外弧形挡板13,所述

内弧形导板12、外弧形挡板13之间形成弧形导槽,所述弧形导槽探出传送带2,弧形导槽中设置有两个前后压辊11的安装段,所述前后压辊11与传送带2相接触。

22.所述两个前后压辊11分别位于磨带支撑架4的进板侧和磨辊支撑架3的出板侧。

23.所述前后压辊11的安装段上设置有侧滑动限位组件20,所述侧滑动限位组件20在弧形导槽中滑动。

24.所述内弧形导板12、外弧形挡板13均设置在左安装板15、右安装板16上,内弧形导板12、外弧形挡板13与左安装板15相垂直。

25.所述左安装板15固定到磨辊支撑架3上,所述左安装板15中形成通孔,安装螺栓17穿过上述通孔拧入到磨辊支撑架3中。

26.所述右安装板16固定到磨带支撑架4上,所述右安装板16中形成通孔,安装螺栓17穿过上述通孔拧入到磨带支撑架4中。

27.所述内弧形导板12外壁处设置有内固定环19,外弧形挡板13外壁处设置有外固定环18,所述内固定环19、外固定环18中设置有长螺栓,所述长螺栓拧入到机架板中。

28.所述内弧形导板12、外弧形挡板13上端设置有上连接板14。

29.所述侧滑动限位组件20包括装配套23,所述装配套23的端部形成挡盖24,所述装配套23在弧形导槽中滑动。所述档盖24进行轴向的限位。

30.所述装配套23中设置有内轴承25,所述前后压辊11的安装段插入到内轴承25的内圈中。

31.所述磨辊支撑架3中设置有打磨辊5,所述磨带支撑架4中设置有打磨带8,所述板料从磨带支撑架4传送到磨辊支撑架3,所述打磨带8的下沿低于打磨辊3。

32.所述磨辊支撑架3中嵌有轴承,所述打磨辊5两端形成安装段,所述安装段插入到轴承的内圈中。

33.所述磨带支撑架4中设置有ⅰ号带轮6、ⅱ号带轮7,所述打磨带8套在ⅰ号带轮6、ⅱ号带轮7上。

34.所述磨带支撑架4中嵌有轴承,所述ⅰ号带轮6、ⅱ号带轮7两端形成安装段,所述安装段插入到轴承的内圈中。

35.所述磨辊支撑架3、磨带支撑架4下端均形成横向外延的底部翼板9,所述底部翼板9用来进行底部固定。

36.所述底部翼板9上设置有固定压板10,所述固定压板10用来与车间地面相关固定。

37.所述ⅰ号带轮6的轮径小于ⅱ号带轮7的轮径。

38.所述打磨辊5的轴向长度、打磨带8的宽度与传送辊1的轴向长度相一致。

39.所述传送辊1等间距布设。

40.又一实施例一种钢板拉丝工艺的进出关联压紧装置,包括设置在两块机架板之间的多个传送辊1,所述传送辊1上设置有对板材进行传送的传送带2,所述传送辊1两侧设置有磨辊支撑架3和磨带支撑架4,所述机架板外设置有内弧形导板12、外弧形挡板13,所述内弧形导板12、外弧形挡板13之间形成弧形导槽,所述弧形导槽探出传送带2,弧形导槽中设置有两个前后压辊11的安装段,所述前后压辊11与传送带2相接触。

41.所述两个前后压辊11分别位于磨带支撑架4的进板侧和磨辊支撑架3的出板侧。

42.所述前后压辊11的安装段上设置有侧滑动限位组件20,所述侧滑动限位组件20在弧形导槽中滑动。

43.所述内弧形导板12、外弧形挡板13均设置在左安装板15、右安装板16上,内弧形导板12、外弧形挡板13与左安装板15相垂直。

44.所述左安装板15固定到磨辊支撑架3上,所述左安装板15中形成通孔,安装螺栓17穿过上述通孔拧入到磨辊支撑架3中。

45.所述右安装板16固定到磨带支撑架4上,所述右安装板16中形成通孔,安装螺栓17穿过上述通孔拧入到磨带支撑架4中。

46.所述内弧形导板12外壁处设置有内固定环19,外弧形挡板13外壁处设置有外固定环18,所述内固定环19、外固定环18中设置有长螺栓,所述长螺栓拧入到机架板中。

47.所述内弧形导板12、外弧形挡板13上端设置有上连接板14。

48.所述侧滑动限位组件20包括装配套23,所述装配套23的端部形成挡盖24,所述装配套23在弧形导槽中滑动。所述档盖24进行轴向的限位。

49.所述装配套23中设置有内轴承25,所述前后压辊11的安装段插入到内轴承25的内圈中。

50.所述内弧形导板12、外弧形挡板13之间还设置有保持结构。

51.所述保持结构包括设置在左安装板15、右安装板16上的保持块21,所述保持块21的长度方向通过内弧形导板12、外弧形挡板13的圆心。

52.所述保持块21的内壁与内弧形导板12外壁、外弧形挡板13内壁相接触。

53.所述左安装板15、右安装板16上均设置有两根挡柱22,其中一根挡柱22与内弧形导板12的内壁相接触,另一根挡柱22与外弧形挡板13的外壁相接触。

54.所述内弧形导板12、外弧形挡板13中还形成通孔,中间螺栓26穿过上述通孔,并拧上中间螺母28进行固定。

55.所述中间螺栓26上还套有套筒27,所述套筒27两端分别与内弧形导板12、外弧形挡板13相接触。

56.本发明的工作过程如下:在板材未进入的情况下所述前后压辊11在自重的作用下直接与传送带2相接触,前后压辊11随着传送带2滚动。

57.在板材进入的情况下传送带2带动板材向左移动,前后压辊11滚到板材上端面,前后压辊11随之在板材上滚动,在竖直方向上,在自重的作用下压紧板材,从而实现进料和出料的压紧。

58.本发明在磨辊支撑架、磨带支撑架外壁处分别设置左安装板、右安装板,在左安装板、右安装板上设置圆形相同的内弧形导板、外弧形挡板,二者组合实现对前后压辊的安装段导向,通过弧形导板处的固定环、长螺栓与机架板固定,保证了内弧形导板、外弧形挡板的稳定性,通过套筒保持二者之间的间距,本发明能够同时对进出板的前后压辊进行固定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1