一种铜钼合金的蚀刻液组合物及蚀刻方法与流程

1.本发明涉及电子化学品技术领域,具体涉及一种铜钼合金的蚀刻液组合物及蚀刻方法。

背景技术:

2.高世代显示面板中,铜材料导线具有低阻抗的特点,能满足高赫兹产品的生产要求。现有技术中针对铜及其合金的酸性蚀刻液的基本组成包括双氧水等氧化剂、有机碱、蚀刻液抑制剂。上述蚀刻液中加入氟离子能改进蚀刻效果,更好地去除钼或者钼合金,减少钼残留。

3.实际生产中存在以下技术缺陷:第一、氟离子和有机碱的含量不易控制,蚀刻体系中的双氧水等氧化剂氧化合金生成相应的氧化物,酸参与溶解氧化物生成金属离子,随着酸的持续消耗,蚀刻体系酸性减弱碱性增强,容易造成钼或者钼合金底切。解决上述底切问题的现有方法是在蚀刻液组合物中加入有机磷或者无机磷,但是含磷组分的污水处理成本高;第二、氟离子还会导致面板透明电极材料ito/igzo(氧化铟锡/铟镓锌氧化物)以及基板的损伤。

技术实现要素:

4.本发明的目的之一在于克服现有技术中存在的缺陷,提供一种铜钼合金的蚀刻液组合物,上述组分中有机碱采用空间位阻胺,有机碱的主要组成包括空间位阻胺,减小蚀刻后期的碱含量波动,改善底切问题。

5.为实现上述目的,本发明的技术方案为:一种铜钼合金的蚀刻液组合物,按蚀刻液组合物的重量100%计,其主要组成为5~12%的过氧化氢、5~10%的有机酸、5~10%的有机碱和0~0.5%的蚀刻抑制剂;

6.所述有机碱为空间位阻胺或者其主要组成包含空间位阻胺,所述空间位阻胺25℃的pk

a

为10.3~11.1。进一步的,铜钼合金的蚀刻液组合物不包含氟离子源和含磷组分。

7.优选的技术方案为,所述空间位阻胺为选自叔丁胺基乙氧基乙醇、叔丁胺基异丙醇、叔丁胺基正丙醇、叔丁氨基异丙醇中的一种或两种以上的组合。

8.优选的技术方案为,所述有机碱的主要组成为碱组分a和所述空间位阻胺组成,所述碱组分a为选自乙醇胺、异丙醇胺、三乙醇胺、二甘醇胺、异丁醇胺、二异丙醇胺、二乙氨基乙醇和二甲氨基乙醇中的一种或两种以上的组合。

9.优选的技术方案为,按有机碱重量为100%计,所述有机碱的组成包括15~35%的碱组分a和65~85%的空间位阻胺。进一步的,碱组分a为异丙醇胺,空间位阻胺为叔丁氨基乙氧基乙醇。上述两种有机碱复配的有机碱能进一步改善底层钼或者钼合金层的底切,蚀刻倾斜角40~50

°

。碱组分a含量过大,蚀刻后期碱性增强明显,底切严重。

10.优选的技术方案为,所述按有机酸重量为100%计,所述有机酸的组成包括92~97%的酸组分a和3~8%的酸组分b。酸组分b含量过大,蚀刻体系中酸性强,初始时刻速度

快,蚀刻终点不易控制。

11.优选的技术方案为,所述有机酸的主要组成包括酸组分a和酸组分b,所述酸组分a为选自α

‑

羟基多元羧酸中的至少一种,所述酸组分b为25℃的pk

a

为1.2~2.85的有机酸中的至少一种。

12.优选的技术方案为,所述酸组分b为选自丙二酸、丙酮酸、谷氨酸中的至少一种;所述酸组分a为选自柠檬酸、乙醇酸、酒石酸中的至少一种。进一步的,酸组分a为柠檬酸,酸组分b为谷氨酸。

13.优选的技术方案为,所述蚀刻抑制剂为三唑类蚀刻抑制剂。

14.本发明的目的之二在于提供一种铜钼合金的蚀刻方法,基于上述的铜钼合金的蚀刻液组合物,所述铜钼合金的蚀刻温度为30~35℃。

15.优选的技术方案为,铜钼合金包含铜或铜合金的铜层和钼或钼合金的钼层,所述铜钼合金的层状结构由表层至与基材连接的内层复合结构为钼层、铜层、钼层或者铜层、钼层中的一种。

16.本发明的优点和有益效果在于:

17.本发明铜钼合金的蚀刻液组合物采用空间位阻胺作为有机碱,或者有机碱的主要组成包括空间位阻胺,利用有机碱分子结构的空间位阻,在无氟离子和磷组分的蚀刻体系中,改善反应后期有机酸消耗、碱性增强波动导致的钼或钼合金底切问题。

18.空间位阻胺与进一步优选的有机酸共混还可以抑制氧化铜和钼之间的电化学反应,使蚀刻工件表面无钼残留;由于未引入氟离子,蚀刻工件的ito\igzo以及基板无损伤。

具体实施方式

19.下面结合实施例,对本发明的具体实施方式作进一步描述。以下实施例仅用于更加清楚地说明本发明的技术方案,而不能以此来限制本发明的保护范围。

20.蚀刻液组合物中的其他组分

21.蚀刻液组合物中还包含双氧水稳定剂、表面活性剂等蚀刻液中的已知组分,进一步的,双氧水稳定剂为非磷双氧水稳定剂,以降低蚀刻废液的环保处理成本。有机酸中α

‑

羟基多元羧酸具有螯合铜离子的性能,也作为双氧水稳定剂使用。

22.空间位阻胺

23.空间位阻胺是指在有机胺化合物分子中与氨基的氮原子连接一个体积较大的碳链(尤其是非线性碳链,如叔丁基)基团的化合物,该碳链基团对氨基具有空间位阻效应,降低空间位阻胺的碱性。空间位阻胺包括链仲醇胺、环胺,例如异丁醇胺、孟烷二胺、叔丁氨基乙氧基乙醇、叔丁氨基异丙醇、叔丁氨基正丙醇、1,4

‑

二氨基环己胺、2

‑

羟乙基哌啶等。优选为空间位阻胺为选自叔丁胺基乙氧基乙醇、叔丁胺基异丙醇、叔丁胺基正丙醇、叔丁氨基异丙醇中的一种或两种以上的组合。采用上述的空间位阻胺,或者主要组成为上述空间位阻胺和碱组分a的组合,有助于减小铜钼蚀刻过程中有机碱含量的波动,改善钼或者钼合金底切问题。

24.有机酸

25.蚀刻体系中的有机酸用于调节蚀刻速度,并且α

‑

羟基多元羧酸还可以螯合蚀刻产生的金属离子例如铜离子,以抑制因金属离子导致的过氧化氢分解。酸性较强的且酸组分a

α

‑

羟基多元羧酸与酸性较强的酸组分b复配使用,有助于稳定蚀刻体系的酸碱度,蚀刻速度适中,特别是蚀刻后期,确保无底切,蚀刻角度保持在40~50℃。进一步的,优选的有机酸组合物为柠檬酸和谷氨酸。

26.铜钼合金

27.钼合金包括钼铌合金、钼钛合金。

28.实施例试样:采用由表层至与基板复合连接的里层复合结构为钼铌合金/铜/钼铌合金,表层的钼铌合金厚度为400埃米,中间铜层的厚度为5000埃米,里层的钼铌合金厚度为200埃米。

29.实施例的蚀刻试验:采用蚀刻设备将铜及铜合金的蚀刻液组合物加热并保温32~34℃,蚀刻试样基板;蚀刻完成后,纯水清洗干燥,观察试样表面的钼残、cd loss和蚀刻倾斜角;

30.溶液寿命:向蚀刻液中缓慢加入铜粉,模拟蚀刻过程,测试蚀刻液组合物中铜离子的最大浓度,计为溶液寿命。

31.实施例1

‑332.实施例1

‑

3和对比例1

‑

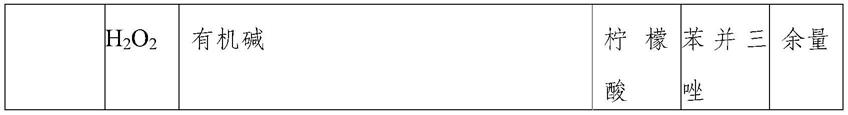

3的组成见下表,表中组成均以重量百分比计:

[0033][0034][0035]

实施例1

‑

3和对比例1

‑

2的检测结果见下表:

[0036] 溶液寿命蚀刻倾斜角cd loss实施例19500ppm40.1

°

0.85μm实施例29800ppm40.4

°

0.80μm实施例310000ppm38.9

°

0.88μm对比例19400ppm54.0

°

1.09μm对比例29700ppm53.2

°

1.05μm

[0037]

由上表可知,实施例3和对比例1形成有机碱中含空间位阻胺的对照,空间位阻胺有助于减小cd loss,实施例2中有机碱全部为空间位阻胺,质量百分比增加至6.5%,cd loss在实施例1和实施例3的基础上进一步减小。实施例1和对比例2形成对照,有机碱中乙

醇胺的重量百分比增加,cd loss也随之增加。实施例1

‑

3和对比例1

‑

2均存在少量钼层残留。

[0038]

实施例4

‑6[0039]

实施例4

‑

6和对比例3

‑

5的组成见下表,表中组成均以重量百分比计:

[0040][0041][0042]

上表中,h2o2的重量百分比以过氧化氢的重量百分比计。实施例4

‑

6和对比例3

‑

5的区别在于有机酸的组成不同,有机碱均采用异丙醇胺和叔丁氨基乙氧基乙醇的组合,蚀刻液组合物中异丙醇胺的重量百分比为1.25%,叔丁氨基乙氧基乙醇的重量百分比为3.75%(有机碱总量100%计,异丙醇胺的重量百分比为25%,叔丁氨基乙氧基乙醇的重量百分比为75%)。

[0043]

实施例4

‑

6和对比例3

‑

5的检测结果见下表:

[0044] 溶液寿命蚀刻倾斜角cd loss钼层残留实施例410000ppm44.1

°

0.55μm无钼层残留实施例59900ppm42.9

°

0.57μm无钼层残留实施例69700ppm46.4

°

0.46μm无钼层残留对比例310000ppm40.3

°

0.83μm少量钼层残留对比例47400ppm42.4

°

0.78μm少量钼层残留对比例58600ppm45.9

°

0.81μm无钼层残留

[0045]

实施例4

‑

6中均采用复配的有机酸,并且有机酸中α

‑

羟基多元羧酸的含量为94%,由上表可知,复配的有机酸有助于减少钼层残留,并且cd loss进一步减小至0.6μm以内,蚀刻倾斜角均在40~50

°

之间,溶液寿命接近10000ppm,蚀刻后的布线截面形状良好。

[0046]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1