一种石油阀体用钢及其制备方法与流程

1.本发明属于钢材技术领域,具体涉及一种石油阀体用钢及其制备方法。

背景技术:

2.石油阀体是石油开采领域中大量使用的钢材,随着世界经济的快速发展,石油消耗日益增加。为了满足市场需求,石油开采向深海领域发展,这就要求石油阀体应具有更高的强度、韧性和耐腐蚀等性能,目前用于深海石油开采的石油阀体一般要求

‑

60℃条件下冲击功≥30j。

3.发明专利cn110438390a公开了一种φ280mm大规格圆棒材的石油管道阀体用钢及其生产方法,公开了化学成分c:0.30~0.33%,si:0.20~0.35%,mn:0.65~0.70%,cr:1.00~1.10%,ni:0.20~0.25%,mo:0.20~0.25%,v:≤0.02%,p≤0.020%,s≤0.015%,alt≤0.040,气体[h]≤1.5ppm,[o]≤20ppm,[n]≤100ppm;其余为fe及其他不可避免杂质。该方法得到的圆钢能够满足

‑

46℃条件下冲击功≥27j,无法满足

‑

60℃条件下冲击功≥30j的要求。

技术实现要素:

[0004]

本发明的目的在于克服现有技术中的不足,提供一种石油阀体用钢及其制备方法,通过添加v、nb微合金化元素,促进析出强化和细晶强化,使材料的强度和韧性得到提高,尤其是低温冲击韧性,制备过程控制冶炼、连铸和轧制工艺参数,使钢材具有纯净度高、组织致密和良好机械性能,满足深海石油开采的需求。

[0005]

本发明提供了如下的技术方案:

[0006]

一种石油阀体用钢,包括以下质量百分比的成分:

[0007]

c:0.28~0.33%,si:0.15~0.35%,mn:0.70~0.80%,p≤0.015%,s≤0.010%,cr:1.00~1.10%,mo:0.15~0.25%,ni:0.20~0.50%,nb:0.01~0.02%,v:0.01~0.02%,al:0.015~0.035%,cu≤0.20%,ti≤0.01%,as≤0.015%,sn≤0.01%,sb≤0.005%,pb≤0.005%,bi≤0.005%,h≤0.00015%,o≤0.0020%,n≤0.0100%,其它为fe和不可避免的杂质。

[0008]

上述石油阀体用钢的制备方法,包括以下步骤:电炉冶炼、lf精炼、vd真空处理、连铸和轧制。

[0009]

进一步的,电炉冶炼步骤中:采用铁水热装技术,铁水热装比为45%

‑

90%;电炉炉壁采用多功能模块吹氧和碳粉喷吹技术;电炉冶炼的出钢控制终点c≥0.08%,p≤0.01%,出钢温度≥1580℃。

[0010]

进一步的,lf精炼步骤中:采用沉淀脱氧与扩散脱氧的复合脱氧方法,前中期喂入铝线进行沉淀脱氧,初样铝达到0.03%~0.05%,扩散脱氧以复合碳化硅为主,硅铁粉为辅;钢水进站迅速造白渣,冶炼中后期少量多批次加入扩散脱氧剂以保持还原性气氛,白渣保持时间≥20min,冶炼时间≥40min。

[0011]

进一步的,vd真空处理步骤中:真空度不超过67pa,保持时间≥10min;破空后喂入铝线以调整钢水中al的含量在0.023%~0.033%;根据浇注顺序确定硅钙线喂入量:第一炉80~100米,连浇炉50~60米;软吹时间≥20min。

[0012]

进一步的,连铸步骤中:采用18~30℃的低过热度全程保护浇注,浇注过程采用m

‑

ems+s

‑

ems+f

‑

ems三段式电磁搅拌,浇注断面φ800mm,拉速为0.16m/min。

[0013]

进一步的,轧制步骤包括:钢坯加热、开坯、连轧轧制和缓冷,轧制步骤将φ800mm连铸圆坯轧制为φ250mm~φ300mm石油阀体用钢。

[0014]

进一步的,钢坯加热采用步进梁式加热炉加热,以预热+加热一段+加热二段+均热四段式还原性气氛加热,均热段温度控制在1220~1280℃,保温时间≥4h,总加热时间≥12h。

[0015]

进一步的,开坯前通过高压水除鳞去除钢坯氧化铁皮,除鳞水压在18~24mpa;开坯过程采用大压下量轧制工艺,单道次最大压下量达110mm。

[0016]

进一步的,进连轧轧制温度≥950℃,终轧温度≥850℃;轧后钢材入坑缓冷,缓冷时间≥48h,出坑温度小于200℃。

[0017]

与现有技术相比,本发明的有益效果是:

[0018]

(1)本发明通过添加v、nb微合金化元素,促进析出强化和细晶强化,提高了钢材低温冲击性能,在保证钢材强度的基础上,同时提高了钢材的韧性,使石油阀体用钢具有良好的综合机械性能;

[0019]

(2)本发明制备过程中控制冶炼、连铸、加热和轧制工艺参数,使钢材具有纯净度高、组织致密和良好机械性能,满足深海石油开采的需求;

[0020]

(3)本发明通过窄成分范围控制,有效保证钢材性能的稳定性和均匀性;

[0021]

(4)本发明通过开坯过程大压下量轧制工艺,提高钢材的内部质量,有效提高石油阀体的使用寿命。

具体实施方式

[0022]

以下实施例仅用于更加清楚地说明本发明的技术方案,而不能以此来限制本发明的保护范围。

[0023]

实施例1

[0024]

一种石油阀体用钢,包括以下质量百分比的成分:c:0.32%,si:0.25%,mn:0.73%,p:0.008%,s:0.003%,cr:1.02%,ni:0.21%,mo:0.23%,cu:0.02%,al:0.025%,v:0.016%,nb:0.010%,as:0.0036%,sn:0.0007%,sb:0.0024%,bi:0.0006%,pb:0.001%,ti:0.0017%,h:0.00008%,o:0.0015%,n:0.0066%,其它为fe和不可避免的杂质。

[0025]

上述石油阀体用钢的制备方法,包括以下步骤:

[0026]

(1)电炉冶炼

[0027]

在110吨超高功率电弧炉中冶炼,为控制钢水中的as、sn、sb、bi、pb等有害元素,选择优质铁水+废钢,采用铁水热装技术,铁水热装比≥80%。电炉冶炼过程采用炉壁吹氧和碳粉喷吹,稳定控制终点碳,整个过程保持泡沫渣操作。出钢过程采用ebt(偏心炉底)出钢,保证无渣出钢。出钢终点c:0.12%,出钢p≤0.010%,出钢温度:1613℃,其余残余元素含量

符合标准要求。出钢过程加入大铝块130kg进行沉淀脱氧;加入石灰600kg,促净剂200kg;加入硅锰合金、硅铁合金和进口高碳铬铁进行合金化。

[0028]

(2)lf精炼

[0029]

钢包进站后lf炉加热升温,进行造渣和合金微调操作。精炼过程采用沉淀脱氧与扩散脱氧的复合脱氧方法,前中期喂入铝线进行沉淀脱氧,初样铝达到0.030%~0.050%,扩散脱氧以复合碳化硅为主,硅铁粉为辅。采用cao

‑

sio2‑

al2o3三元渣系,稳定碱度控制。钢水进站迅速造白渣,冶炼中后期少量多批次加入扩散脱氧剂以保持还原性气氛,白渣保持时间60min,冶炼时间≥40min,有效吸附钢中的夹杂物,确保钢水纯净度。lf采用水冷惰性气体炉盖,减少钢水二次氧化。

[0030]

(3)vd真空处理

[0031]

vd氩气流量自动控制,防止二次氧化,实现钢水有效脱氢。vd真空过程真空度51pa,保持时间16min,破空后喂入铝线以调整钢水中al的含量在0.023%~0.033%。根据浇注顺序确定硅钙线喂入量:第一炉80~100米,连浇炉50~60米。钢包双透气砖底吹设计,软吹时间59min,以保证钢水中非金属夹杂物充分上浮,提高钢水纯净度。

[0032]

(4)连铸

[0033]

连铸弧形半径17m,静压力大,有利于凝固补缩。连铸过程采用长水口氩气保护、整体浸入式水口、中间包采用专用覆盖剂等措施,实现保护浇铸,防止二次氧化。连铸采用全程保护浇注,防止防水二次氧化。为保证铸坯内部质量,采用26℃的低过热度全程保护浇注,防止钢水二次氧化,有效降低铸坯的偏析,提高铸坯低倍致密性,减少铸坯缺陷。同时,浇注过程采用三段式电磁搅拌(m

‑

ems+s

‑

ems+f

‑

ems),有效改善钢坯疏松、偏析等问题。浇注断面φ800mm,拉速为0.16m/min。采用9机架多点矫直,保证钢坯表面质量和弯曲度等。

[0034]

因该产品属裂纹敏感性钢种,为防止铸坯产生较大中心裂纹,铸坯在线切断后及时红送至加热炉加热,一方面可减轻中心裂纹,另一方面可降低加热能源消耗。

[0035]

(5)轧制

[0036]

轧制步骤包括:钢坯加热、开坯、连轧轧制和缓冷,轧制步骤将φ800mm连铸圆坯轧制为φ250mm~φ300mm石油阀体用钢。

[0037]

钢坯加热采用步进梁式加热炉加热,以预热+加热一段+加热二段+均热四段式还原性气氛加热,均热段温度1265℃,保温时间5.2h,总加热时间16.2h。

[0038]

开坯前通过高压水除鳞去除钢坯氧化铁皮,除鳞水压在18~24mpa;开坯过程采用大压下量轧制工艺,采用ф1320mm二辊可逆式轧机,保证大压缩比,单道次最大压下量达110mm,,能有效促进钢坯心部缺陷的焊合。

[0039]

进连轧轧制温度1185℃,终轧温度945℃,轧制比10.2。

[0040]

轧后钢材入坑缓冷,缓冷时间56h,出坑温度小于200℃。

[0041]

实施例2

[0042]

一种石油阀体用钢,包括以下质量百分比的成分:c:0.28%,si:0.28%,mn:0.76%,p:0.008%,s:0.002%,cr:1.06%,ni:0.48%,mo:0.22%,cu:0.02%,al:0.025%,v:0.014%,nb:0.013%,as:0.0035%,sn:0.0006,sb:0.0023,bi:0.0006%,pb:0.001%,ti:0.0016%,h:0.00010%,o:0.0011%,n:0.0057%,其它为fe和不可避免的杂质。

[0043]

上述石油阀体用钢的制备方法,除以下不同外,其余与实施例1相同,

[0044]

(1)电炉冶炼步骤中:出钢终点c:0.11%,出钢温度:1620℃。

[0045]

(2)lf精炼步骤中:白渣保持时间55min。

[0046]

(3)vd真空处理步骤中:真空度47pa,保持时间19min,软吹时间46min。

[0047]

(4)连铸步骤中:过热度23℃。

[0048]

(5)轧制步骤中:钢坯加热均热段温度1252℃,保温时间4.8h,总加热时间15.5h。进连轧轧制温度1194℃,终轧温度887℃,轧制比为8.2。缓冷时间56h。

[0049]

实施例3

[0050]

一种石油阀体用钢,包括以下质量百分比的成分:c:0.31%,si:0.30%,mn:0.75%,p:0.004%,s:0.002%,cr:1.08%,ni:0.35%,mo:0.23%,cu:0.01%,al:0.026%,v:0.011%,nb:0.018%,as:0.0034%,sn:0.0005%,sb:0.0022%,bi:0.0006%,pb:0.001%,ti:0.0015%,h:0.00007%,o:0.0007%,n:0.0059%,其它为fe和不可避免的杂质。

[0051]

上述石油阀体用钢的制备方法,除以下不同外,其余与实施例1相同,

[0052]

(1)电炉冶炼步骤中:出钢终点c:0.14%,出钢温度:1624℃。

[0053]

(2)lf精炼步骤中:白渣保持时间60min。

[0054]

(3)vd真空处理步骤中:真空度50pa,保持时间17min,软吹时间37min。

[0055]

(4)连铸步骤中:过热度:25℃。

[0056]

(5)轧制步骤中:钢坯加热均热段温度1244℃,保温时间5.5h,总加热时间14.9h。进连轧轧制温度1176℃,终轧温度1002℃,轧制比为7.1。缓冷时间58h。

[0057]

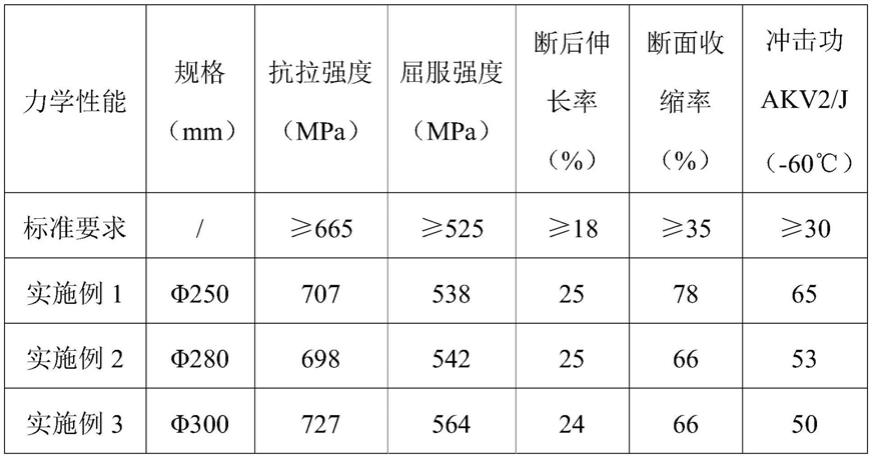

取实施例1~3的钢材检测力学性能、低倍组织、非金属夹杂物、奥氏体晶粒度。将实施例1~3制备得到的圆钢经过843~885℃淬火、649~704℃回火热处理后,在距表面50mm处取样检测圆钢的纵向拉伸、冲击性能等力学性能,具体数据如表1;低倍组织见表2;非金属夹杂物见表3;奥氏体晶粒度见表4。

[0058]

表1力学性能

[0059][0060]

表2低倍组织/级

[0061][0062][0063]

表3非金属夹杂物/级

[0064][0065]

表4奥氏体晶粒度/级

[0066]

实施例规格/mm奥氏体晶粒度标准要求/≥5.01φ2508.02φ2808.03φ3008.0

[0067]

从上述检测结果可以看出,本发明制备的石油阀体用钢,纯净度高、组织致密、晶粒细小,钢材纵向力学性能符合标准要求,尤其是

‑

60℃的低温冲击富余量较多,能够更好的适应深海石油开采的需求,并且通过窄成分范围冶炼,保证钢材的力学性能稳定、均匀。

[0068]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变形,这些改进和变形也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1