一种用于压铸机基坑回炉料的自动收集筛分装置的制作方法

1.本发明涉及压铸回炉料收集装置领域,具体涉及一种用于压铸机基坑回炉料的自动收集筛分装置。

背景技术:

2.压铸是一种将熔炼好的合金液体通过熔杯高速压射进入模具型腔并在高压下凝固冷却的铸造工艺,在压铸充填和增压的过程中时常伴有合金液飞溅出模具溅落至压铸机基坑内,同时压铸机开模后因各种异常会导致产品,渣包,排气板和飞皮等物料掉落至压铸机基坑内的情况,这些跌落后的物料在基坑里面与污水,油品等一起混合形成混合物料,混合物料要实现再利用,混合物料必须经过人工的收集、分离、转移等,这些工作均需要大量的人工作业,极大增加了人力成本和不必要的浪费。

技术实现要素:

3.针对上述现有技术中的不足之处,本发明提供一种用于压铸机基坑回炉料的自动收集筛分装置,其实现了压铸机跌落料自动筛分收集,方便回收利用。

4.为了达到上述目的,本发明采用了以下技术方案:

5.一种用于压铸机基坑回炉料的自动收集筛分装置,其特征在于:包括设置于压铸机基坑内伸缩装置,所述伸缩装置顶部设置有收集筛选装置,所述收集筛选装置呈双层漏斗结构,其上层为二级物料筛分层,下层为三级物料筛分层,所述二级物料筛分层包括作为上层底板的二级物料收集板,所述二级物料收集板上设置有第一围板,所述围板设置有二级物料倾倒口,所述二级物料收集板上具有多个规则排列的二级物料筛选孔;所述三级物料筛分层包括作为下层底板的三级物料收集板,所述三级物料收集板上设置有第二围板,所述第二围板具有三级物料倾倒口,所述二级物料倾倒口和三级物料倾倒口反向布置,所述三级物料收集板上还设置有三级物料缓冲台,所述三级物料收集板向所述三级物料倾倒口方向向下倾斜。

6.进一步地,所述收集筛选装置为方形漏斗结构,其中所述第一围板包括左围板、右围板、二级物料后围板,所述左围板、右围板、二级物料后围板共同形成三面围挡一面敞口的结构,所述左围板和右围板分别设置于所述二级物料收集板的左右两侧,所述左围板、右围板、二级物料后围板均与水平面呈15

°

角布置,所述左围板和右围板还延伸至所述三级物料筛分层作为三级物料筛分层的左右围板。

7.进一步地,所述第二围板包括所述左围板、右围板、三级物料后围板,所述左围板、右围板、三级物料后围板共同形成三面围挡一面敞口的结构。

8.进一步地,所述收集筛选装置底部设置有叉车叉口,所述叉车叉口为通槽结构。

9.进一步地,所述叉车叉口底部设置有用于连接所述伸缩装置的伸缩架安装槽。

10.进一步地,所述伸缩装置包括设置于压铸机基坑内的安装台,所述安装台上设置有伸缩架以及驱动该伸缩架升降的液压机构,所述伸缩架顶部设置有伸缩架工作台。

11.进一步地,所述液压机构的控制系统集成在压铸机的操作装置上。

12.本发明的有益效果包括:实现了压铸机落料的自动收集和筛分,便于回炉料的收集和利用,降低了工人劳动强度,节约了物料成本,自动化程度高。

附图说明

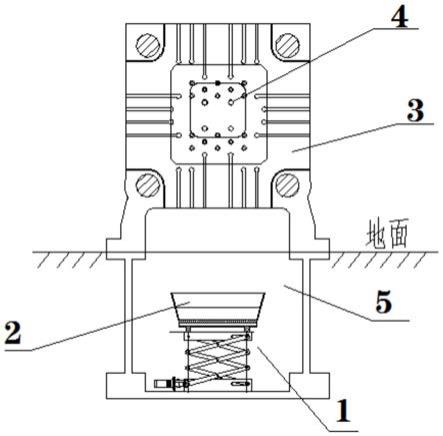

13.图1是本发明的压铸机安装自动收集筛分装置的结构示意图;

14.图2是图1中自动收集筛分装置举升后的结构示意图;

15.图3是本发明中收集筛选装置的结构示意图1;

16.图4是本发明中收集筛选装置的结构示意图2;

17.图5是本发明中二级物料收集板的局部结构示意图;

18.图6是本发明中三级物料收集板的局部结构示意图。

具体实施方式

19.下面结合具体实施例及附图来进一步详细说明本发明。

20.如图1

‑

6所示的一种用于压铸机基坑回炉料的自动收集筛分装置安装方式为升缩装置1置于压铸机基坑5内。收集筛选装置2置于升缩装置1上;升缩装置1、收集筛选装置2和压铸机基坑5处在地面以下。压铸模具4置于压铸机3上,压铸机3和压铸模具4处于地面以上。

21.一种用于压铸机基坑回炉料的自动收集筛分装置的升缩装置1的安装台1

‑

1安装在压铸机基坑5底面,用于整个装置的安装和固定。在安装台1

‑

1的上方安装升缩架1

‑

2和液压机构1

‑

3,液压机构包括液压油泵和油缸。升缩架1

‑

2的上方安装升缩架工作台1

‑

4,另该升缩装置的控制系统集成到压铸机操作装置上。升缩架工作台1

‑

4上方安装收集装置2。

22.一种用于压铸机基坑回炉料的自动收集筛分装置的收集筛选装置2为一双层漏斗型结构如图3,图4所示。收集装置从上往下依次结构为:四周设置与平面成15

°

角度的漏斗型左围板2

‑

1,右围板2

‑

2和二级物料后围板2

‑

4。其前方一侧设置二级物料倾倒口2

‑

5用于转移至底面后进行倾倒二级物料。其底面为二级物料收集板2

‑

3,如图5所示,其结构为平板,且带有一定直径的二级物料筛选孔2

‑

11。该筛选孔的尺寸根据三级物料的大小特性进行设置。跌落至该二级物料收集板2

‑

3的物料通过二级物料筛选孔2

‑

11实现物料的自动筛选。往下一层为三级物料区,底面为三级物料收集板2

‑

7,左右分别为左围板2

‑

1,右围板2

‑

2和前侧的三级物料后围板2

‑

6,后侧为三级物料倾倒口2

‑

8,用于转移至底面后进行倾倒三级物料。其二级物料倾倒口2

‑

5和三级物料倾倒口2

‑

8反向设置,使其在倾倒时能实现收集装置左侧倾斜时倾倒二级物料,右侧倾斜时倾倒三级物料,实现倾倒过程的分级分类。三级物料收集板2

‑

7采用特殊设计结构,该结构为平板上面设置有相互交错的小圆凸台的三级物料板缓冲台2

‑

12。其三级物料板缓冲台2

‑

12是防止三级物料随液体流动至基坑,为缓冲阻挡物料的作用。另其结构沿着三级物料倾倒口2

‑

8的方向与水平面成3

°

夹角,为跌落在三级物料收集板2

‑

7的液体提供往外流动的动力。如图6所示,因其压铸过程中喷雾,模具漏水,漏油等液体会最终溅落在三级物料收集板2

‑

7上,设计斜度为将喷雾,水,油等液体沿斜度方向自动流入基坑废液收集点中。最下部为叉车叉口2

‑

9,因升缩装置升起收集装置至地面后叉车的运动方向只能为左右方向,故其叉车叉口2

‑

9设置为左右方向的通道结构。叉车

通过叉车叉口2

‑

9实现转移收集筛选装置2。最后在叉车叉口2

‑

9的下方是为升缩架安装槽2

‑

10,用于与升缩装置1连接。

23.一种用于压铸机基坑回炉料的自动收集筛分装置的收集筛选方案实施过程为压铸过程中各种物料跌落至收集装置内的二级物料收集板2

‑

3时,物料大小小于二级物料收集板2

‑

3的二级物料筛选孔2

‑

11时,会自动溅落至三级物料收集板2

‑

7上。其中各类液体会沿着三级物料收集板2

‑

7的倾斜角度自动流入基坑废液收集区内,其余物料在三级物料板缓冲台2

‑

12的阻挡下留在三级物料收集板2

‑

7上。当完成收集或者需要转移时;启动控制系统,其升缩装置1在其液压泵和油缸进油的作用下升起将收集装置2上移至地面与压铸机5大缸间的位置。外部叉车进入叉车叉口2

‑

9叉走收集装置2。在指定的物料分级区左侧旋转时二级物料通过二级物料倾倒口2

‑

5跌落至指定区域,三级物料此时不动,当右侧旋转时三级物料通过三级物料倾倒口2

‑

8跌落至指定区域,二级物料此时不动。清理完物料后叉车转移至升缩装置1的升缩架工作台1

‑

4上,操作工操作升缩装置的控制系统,使升缩装置1的液压泵和油缸1

‑

3回油下降实现升缩装置升缩架1

‑

2带动升缩架工作台1

‑

4和收集装置2下行至指定位置;由此实现循环收集。此外也可以一台压铸机配备多套收集筛选装置2,当物料收集、筛选完成后直接替换来提高效率。上述整个过程实现物料的收集、筛选、转移自动化。

24.以上对本发明实施例所提供的技术方案进行了详细介绍,本文中应用了具体个例对本发明实施例的原理以及实施方式进行了阐述,以上实施例的说明只适用于帮助理解本发明实施例的原理;同时,对于本领域的一般技术人员,依据本发明实施例,在具体实施方式以及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1