耐磨损金属陶瓷粉及应用和耐磨损金属陶瓷的制作方法

1.本发明涉及金属陶瓷材料技术领域,特别涉及一种耐磨损金属陶瓷粉。同时,本发明还涉及该耐磨损金属陶瓷粉的应用,以及由该耐磨损金属陶瓷粉制备的耐磨损金属陶瓷。

背景技术:

2.金属陶瓷同时具有金属特性和陶瓷特性,例如,一种典型的m3b2型金属陶瓷,以fe为基体,以三元硼化物为硬质第二相,该金属陶瓷具有高的耐磨性能、硬度、抗高温氧化性。基于此种特性,该类型金属陶瓷在一些特定领域得到了较为成功的应用,包括耐高温耐磨损零部件、有色金属加工刀具模具,注塑螺杆、零部件表面涂覆等。

3.然而,随着所应用领域对材料性能要求的不断提高,金属陶瓷在质量及性能方面的一些短板变得凸显。主要表现在以下方面:

4.一、m3b2型金属陶瓷主要采用传统液相烧结工艺进行制备,工序流程长,难以避免诸如产品氧含量偏高、致密度不易控制,导致性能波动较大。

5.二、m3b2型金属陶瓷关键特性如耐磨性能、硬度等依赖于在基体中反应形成的高含量三元硼化物,会在一定程度上降低抗弯强度,受力部件承受大载荷时容易发生断裂。

技术实现要素:

6.有鉴于此,本发明旨在提出一种耐磨损金属陶瓷粉,以使其制备的产品具有优异的耐磨性能。

7.为达到上述目的,本发明的技术方案是这样实现的:

8.一种耐磨损金属陶瓷粉,其化学组分按质量百分比计包括:(c+n):0.1%-1.6%,mn:0.1%-3.0%,cr:4%-20%,w:≤12%,mo:20%-55%,v:≤4%,nb:≤4%,co:≤3%,ti:0.2%-6%,ni:3%-10%,b:2%-8%,余量为fe和杂质。

9.进一步的,其化学组分按质量百分比计包括:(c+n):0.1%-0.8%,mn:0.1%-3.0%,cr:4%-20%,w:≤12%,mo:20%-55%,v:0.2%-4%,nb:≤4%,co:≤3%,ti:0.2%-3%,ni:3%-10%,b:2%-8%。

10.进一步的,所述杂质包括o,且o:≤0.03%。

11.进一步的,所述杂质包括s,且s:≤0.3%。

12.进一步的,所述杂质包括p,且p:≤0.05%。

13.进一步的,所述耐磨损金属陶瓷中金属陶瓷相的体积分数为20%-60%。

14.进一步的,所述金属陶瓷相颗粒尺寸≤8μm,至少80%的所述金属陶瓷相颗粒尺寸≤5μm。

15.在此,先对本发明的设计理念进行简要说明,本发明中,特定的化学成分及配比是实现其综合性能的必要条件,各化学组分作用及原理简述如下:

16.mo、b连同基体fe反应形成m3b2型陶瓷相,可提高耐磨性能。本发明中,mo的合适的

含量范围为20%-55%,b的合适的含量范围为2%-8%,且mo/b摩尔比合适的范围为:0.8-1.2。

17.cr同时固溶于基体及析出相,其可提高耐腐蚀性能及改善第二相形态。本发明中,cr的合适的含量范围为4%-20%。

18.ni固溶于基体,其可提高耐腐蚀性能。本发明中,ni的合适的含量范围为3%-10%。

19.v和nb主要用于改善m3b2析出形态,提高韧性。本发明中,v的合适的含量范围为≤4%,优选范围为0.2%-4%,nb的合适的含量范围为≤4%。

20.w为可选元素,其亦用于改善m3b2析出形态,提高韧性。本发明中,w的合适的含量范围为≤12%。

21.co为可选元素,其用于提升基体硬度,本发明中,co的合适的含量范围为≤3%。

22.mn固溶于基体,其用以提高基体韧性,本发明中,mn的合适的含量范围为0.1%-3.0%。

23.ti连同c、n反应形成mx型金属陶瓷相,其中,m代表以ti为主的元素,x代表以c或n为主的元素,以提高耐磨性能。本发明中,ti的合适的含量范围为0.2%-6%,优选范围为0.2%-3%,c与n元素具有相互替换性,(c+n)的合适的含量范围为0.1%-1.6%,优选范围为0.1%-0.8%

24.fe为基体,其同时与mo、b协同形成m3b2型陶瓷相,以提高耐磨性能。

25.除了上述设定的化学组分,本发明的耐磨损金属陶瓷粉,余量为fe基体,当然还包括一些不可避免的残余微量元素,包括o、s、p等,为了防止对合金力学性能产生不利影响,要求o的合适的含量范围为≤0.03%,s的合适的含量范围为≤0.3%,p的合适的含量范围为≤0.05%。

26.除此以外,本发明的化学组分中,杂质还可包括zr、mg、al、cu、sn和pb中的至少一种,且这些杂质的总量不大于1%。

27.本发明的耐磨损金属陶瓷,通过选定合适的化学组分及配比,合金中金属陶瓷相体积分数为20-60%,类型包括m3b2型及mx型,且合金中金属陶瓷相颗粒尺寸≤8μm,至少80%的金属陶瓷相颗粒尺寸≤5μm。

28.相对于现有技术,本发明具有以下优势:

29.本发明所述的耐磨损金属陶瓷粉,关键在于选定合适的化学组分及配比,使其具备均匀分布的第二相组织,无宏观合金元素偏析,第二相主要为金属陶瓷相,组织中由大量细小颗粒状硬质金属陶瓷相及铁基体组成,大量高硬度、高熔点金属陶瓷相的存在,因此采用该耐磨损金属陶瓷粉制备的产品,具有优异的耐磨损性能和耐高温氧化性能,同时具备优异的耐腐蚀性能。

30.此外,本发明所述的耐磨损金属陶瓷,硬度达到58hrc-70hrc,抗弯强度超过2000mpa,适用于制作各类耐磨损耐腐蚀耐高温零部件。

31.同时,本发明还涉及该耐磨损金属陶瓷粉的制备方法,所述耐磨损金属陶瓷粉采用气雾化制粉工艺制得。

32.此外,本发明还涉及一种耐磨损金属陶瓷,其采用所述耐磨损金属陶瓷粉且采用热等静压工艺制备。

33.另外,本发明还涉及该耐磨损金属陶瓷粉的应用,其采用激光熔覆或喷涂或堆焊工艺成型于基材的表面。

34.应用本发明的耐磨损金属陶瓷粉成型于基材表面,或是制备的本发明的耐磨损金属陶瓷,与耐磨损金属陶瓷粉相对于现有技术具有相同的有益效果,在此不再赘述。

附图说明

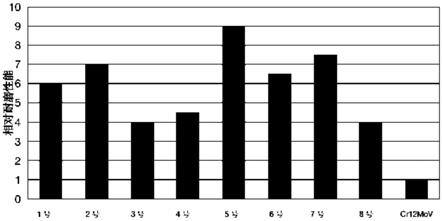

35.构成本发明的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

36.图1为本发明对比例cr12mov的微观组织图片;

37.图2为本发明实施例2所述的耐磨损金属陶瓷的微观组织图片;

38.图3为本发明实施例3所述的耐磨损金属陶瓷的微观组织图片;

39.图4为本发明所述的耐磨损金属陶瓷各实施例的相对耐磨性能对比的示意图。

具体实施方式

40.需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

41.下面将参考附图并结合实施例来详细说明本发明。

42.为了提高m3b2型金属陶瓷的综合性能,本发明主要从合金设计理念及制备工艺两个方面进行了突破创新。首先,本发明首先涉及一种耐磨损金属陶瓷粉,其限定了特定的化学组分及配比,并且,根据本发明化学组分的设计特点,其优选采用快速凝固工艺制备以避免合金元素偏析。

43.具体来讲,快速凝固工艺优选粉末冶金工艺,先采用气雾化制粉工艺制备本发明的耐磨损金属陶瓷粉,而后采用热等静压工艺制备耐磨损金属陶瓷,除此以外,也可以使用前述的耐磨损金属陶瓷粉配合激光熔覆或喷涂或堆焊工艺方式对基材表面进行局部合金化加工。

44.在此需要说明的是,本发明所述的气雾化制粉工艺包括如下过程,采用一种惰性气体,如氮气或氩气,将具有本发明合金成分的熔融态合金液雾化喷射冷却,使合金熔液瞬间凝固成细小的近球形粉末颗粒。

45.此外,本发明所述的热等静压工艺包括如下过程,将气雾化制粉工艺制备的合金粉末置于一个金属包套,对其抽真空后排出包套内气体后然后焊接密封,将装粉密封后的包套置于热等静压炉,在温度超过1000℃及压力超过100mpa条件下实现包套内粉末完全的致密化,从而成为锭材。

46.现结合本发明的几个具体实施例来进行说明,具体可参照表1中所示。

47.表1:合金的各实施例的化学组分

48.实施例cmncrwmovnbcotinibn10.12200.3200.20.0132102<0.0120.631623542.50.5364<0.0130.431623542.50.50.264<0.0140.60.11012300.540.50.264<0.01

51.614855130.01638<0.016<0.011.6120.01370.010.011.52750.87<0.011.6120.01370.010.011.54751.280.091.6120.01370.010.011.50.175<0.0191.71.6120.01370.010.011.56.575<0.01

49.实施例1至实施例9为本发明的耐磨损金属陶瓷粉的化学组分,其采用粉末冶金工艺制备,先采用气雾化制粉工艺制取粉末,然后对粉末进行热等静压致密化,而后制成直径为50mm的棒材。

50.所述雾化制粉工艺步骤及工艺参数如下:

51.a.将本发明合金装入熔炼钢包,在保护气氛下供电加热;

52.b.合金熔化后继续升温至1800℃,取样分析成分后调整至合格范围;

53.c.预热雾化中间包坩埚,合金熔液雾化前中间包温度达到1000℃;

54.d.合金熔液温度达到要求后开启高压雾化气体及排空风机,合金熔液经中间包底部陶瓷漏眼进入雾化系统,启动合金熔液雾化,合金熔液雾化流量控制在20kg/min;

55.e.雾化粉末经气流输送至集粉罐体,冷却至50℃。

56.所述热等静压工艺过程如下:

57.a、将气雾化制粉工艺制备的合金粉末置于一个金属包套,对其抽真空后排出包套内气体,然后焊接密封;

58.b、将装粉密封后的包套置于热等静压炉,在温度1100℃及压力110mpa条件下实现包套内粉末完全致密化,成为热等静压锭材。

59.在此需要说明的是,实施例9由于陶瓷相在熔液冷却过程中过早析出,金属熔液容易发生雾化漏眼堵塞,难以稳定生产。

60.接下来,对表1中实施例1至实施例9的耐磨金属陶瓷从以下几个方面进行对比测试:(1)热处理后微观组织;(2)硬度;(3)耐磨性能;(4)耐腐蚀性能。对比结果如下:

61.(1)热处理后微观组织

62.对实施例1至实施例8的耐磨金属陶瓷分析微观组织,为了便于对比,同时给出了所采购的一种通用标准工具钢cr12mov微观组织形态,如图1所示。实施例2和实施例3的微观组织分别如图2和图3所示。结果显示,实施例1至实施例7的耐磨金属陶瓷,采用粉末冶金工艺制备的金属陶瓷第二相相颗粒细小,均匀分布,无宏观合金元素偏析,无孔洞,基于成分及形态分析,金属陶瓷相包括m3b2型及mx型,体积分数为20-60%,金属陶瓷相颗粒尺寸≤8微米,且至少80%的金属陶瓷相颗粒尺寸≤5微米。高硬度陶瓷颗粒相以细小弥散方式分布于基体,既可提升耐磨性能,同时不会过多损害可加工性能。

63.(2)硬度

64.对实施例1至实施例8的耐磨金属陶瓷测试硬度,结果见下表。

65.表2:对各实施例进行硬度测试,结果如下表:

66.实施例硬度/hrc158262362

463570665765864

67.参照gb/t 230.1-2018,并采用洛氏硬度计分别测定实施例1至实施例8的硬度,结果表明,本发明耐磨金属陶瓷均能达到高的硬度水平。

68.(3)耐磨性能

69.采用金属对磨试验测试合金的耐磨性能,摩擦副为45#钢,载荷50kg,转数200r/min。耐磨性能根据被测试材料失重进行计量,划分为10个耐磨性能等级,其中1为最差耐磨性能,10为最好耐磨性能。

70.同时,选用一种标准工具钢牌号cr12mov作为耐磨性能对比,cr12mov合金热处理工艺参数为1020℃淬火以及520℃回火2次,每次2小时。对比结果如图4中所示,本发明的耐磨金属陶瓷均表现出优秀的耐磨性能,同时由实施例2和实施例3对比看出,ti所形成的mx型金属陶瓷相对提高耐磨性能作用明显。

71.实施例8由于ti加入量较少,对耐磨性能改善相对不明显。

72.(4)耐腐蚀性能

73.将实施例1至实施例8及对比例采用5%硝酸乙醇溶液浸泡腐蚀,浸泡1小时后观察表面腐蚀状态,0代表无腐蚀点,10代表整个表面被腐蚀。

74.表4耐腐蚀性能对比

[0075][0076][0077]

结果如表4所示,实施例1至实施例8的合金表面均保持无腐蚀点状态,表现出良好的耐腐蚀性能。

[0078]

在本说明书的描述中,给出了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对发明的限制,在不相互矛盾的情况下,本领域的普通技术人员可以将本说明书中描述的不同实施例或示例的特征进行结合、组合、替换和变形。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1