剩磁强度可控的感应调质方法与流程

1.本申请涉及钢材热处理技术领域,特别涉及一种剩磁强度可控的感应调质方法。

背景技术:

2.钢材的调质过程分为淬火段和回火段,在淬火段时,钢材加热到ac3(亚共析钢加热时所有铁素体均转变为奥氏休的温度)以上,此时加热温度超过了钢材的居里点,钢材为顺磁性;而回火段温度一般在居里点以下,钢材表现为铁磁性。

3.目前,在钢材的调质过程中,相对于传统的燃气或电阻加热的台车炉或步进炉,感应调质具有投资成本低、占地面积小、操作灵活、易于控制、圆钢加热均匀等优点,因而得到了广泛应用。但是,钢材经过电磁感应加热线圈进行加热过程中,不可避免的会使钢材产生剩磁,钢材剩磁过高时,会影响仪表、罗盘等计量工具的准确性,设置破坏这些计量器具;剩磁过高的钢材在加工时,不可避免的回吸附加工产生的铁屑、铁粉等,影响加工零件的精度。

4.因而,需要提供一种针对上述现有技术不足的改进技术方案。

技术实现要素:

5.本申请的目的在于提供一种剩磁强度可控的感应调质方法,以解决或缓解上述现有技术中存在的问题。

6.为了实现上述目的,本申请提供如下技术方案:

7.本申请提供了一种剩磁强度可控的感应调质方法,用于直径不大于100毫米的圆钢的感应调质,感应调质包括淬火过程和回火过程;剩磁强度可控的感应调质方法包括:根据设定的圆钢的剩磁强度,调节回火过程中升温段单个感应加热箱的功率;根据圆钢的预设回火温度和圆钢在回火过程中升温段单个感应加热箱的功率,确定圆钢在回火过程中升温段感应加热箱的开启数量;根据圆钢的直径和圆钢的预设淬火温度,确定圆钢在淬火过程中升温段感应加热箱的开启数量,并调节淬火过程中升温段单个感应加热箱的功率。

8.在本申请的任一可选实施例中,设定圆钢的剩磁强度不大于5高斯,根据设定的圆钢的剩磁强度,调节回火过程中升温段单个感应加热箱的功率,具体为:响应于圆钢的剩磁强度不大于5高斯,调节回火过程中升温段单个感应加热箱的功率小于80千瓦。

9.在本申请的任一可选实施例中,根据圆钢的预设回火温度和圆钢在回火过程中升温段单个感应加热箱的功率,确定圆钢在回火过程中升温段感应加热箱的开启数量,包括:根据圆钢的预设回火温度,确定圆钢在回火过程中升温段所需的回火总功率;根据圆钢在回火过程中升温段所需的回火总功率和圆钢在回火过程中升温段单个感应加热箱的功率,确定圆钢在回火过程中升温段感应加热箱的开启数量。

10.在本申请的任一可选实施例中,根据圆钢的直径和圆钢的预设淬火温度,确定圆钢在淬火过程中升温段感应加热箱的开启数量,并调节淬火过程中升温段单个感应加热箱的功率,包括:根据圆钢的直径,确定圆钢在淬火过程中的行进速度;根据圆钢的预设淬火

温度,确定圆钢在淬火过程中升温段所需的淬火总功率;根据圆钢在淬火过程中的行进速度和圆钢在淬火过程中升温段所需的淬火总功率,确定圆钢在淬火过程中升温段感应加热箱的开启数量,并调节淬火过程中升温段单个感应加热箱的功率。

11.在本申请的任一可选实施例中,在圆钢淬火过程中,还包括:实时监测圆钢的第一温度;其中,第一温度为圆钢在淬火过程中离开升温段的最后一节感应加热箱后及进入淬火过程中保温段感应加热箱前的实时温度;响应于第一温度未达到圆钢的预设淬火温度,实时增大圆钢在淬火过程中保温段第一节感应加热箱的功率,以使圆钢在淬火过程中保温段第一节感应加热箱的实时温度达到圆钢的预设淬火温度;响应于第一温度达到圆钢的预设淬火温度,调节圆钢在淬火过程中保温段感应加热箱的功率为预设淬火保温功率。

12.在本申请的任一可选实施例中,在响应于第一温度达到圆钢的预设淬火温度,调节圆钢在淬火过程中保温段感应加热箱的功率为预设淬火保温功率之后,还包括:实时监测圆钢的第二温度;其中,第二温度为在淬火过程中保温段相邻的第二感应加热箱和第三感应加热箱之间圆钢的实时温度,沿圆钢行进线路第三感应加热箱位于第二感应加热箱之后;响应于第二温度未达到圆钢在淬火过程中保温段的预设淬火保温温度,实时增大圆钢在淬火过程保温段的第三感应加热箱的预设淬火保温功率,以使圆钢在第三感应加热箱中的温度达到圆钢在淬火过程中保温段的预设淬火保温温度。

13.在本申请的任一可选实施例中,在圆钢回火过程中,还包括:实时监测圆钢的第三温度;其中,第三温度为圆钢在回火过程中离开升温段的最后一节感应加热箱后及进入回火过程中保温段感应加热箱前的实时温度;响应于第三温度未达到圆钢的预设回火温度,实时增大圆钢在回火过程中保温段第一节感应加热箱的功率,以使圆钢在回火过程中保温段第一节感应加热箱的实时温度达到圆钢的预设回火温度;响应于第三温度达到圆钢的预设回火温度,调节圆钢在回火过程中保温段感应加热箱的功率为预设回火保温功率。

14.在本申请的任一可选实施例中,在响应于第三温度达到圆钢的预设回火温度,调节圆钢在回火过程中保温段感应加热箱的功率为预设回火保温功率之后,还包括:实时监测圆钢的第四温度,其中,第四温度为在回火过程中保温段相邻的第四感应加热箱和第五感应加热箱之间圆钢的实时温度,沿圆钢行进线路第五感应加热箱位于第四感应加热箱之后;响应于第四温度未达到圆钢在回火过程中保温段的预设回火保温温度,实时增大圆钢在回火过程保温段的第五感应加热箱的预设回火保温功率,以使圆钢在第五感应加热箱中的温度达到圆钢在回火过程中保温段的预设回火保温温度。

15.在本申请的任一可选实施例中,在圆钢的回火过程的保温段之后,使圆钢穿过消磁线圈产生的消磁磁场,以降低回火后的圆钢的剩磁强度。

16.在本申请的任一可选实施例中,圆钢的淬火过程的感应加热箱、回火过程的感应加热箱以及消磁线圈共用同一辊道,且圆钢在辊道上匀速旋转行进,依次穿过淬火过程的感应加热箱、回火过程的感应加热箱以及消磁线圈。

17.有益效果:

18.本申请中提供的技术方案中,根据需要得到圆钢的剩磁强度,确定圆钢回火过程中单个感应加热箱的功率,进而由圆钢的预设回火温度和回火过程中单个感应加热箱的功率,确定回火过程中升温段感应加热箱的开启数量,籍此,将圆钢回火过程中受到的感应加热箱的感应线圈产生的磁场的影响控制在预设的剩磁强度内,有效降低圆钢在回火时产生

的剩磁强度。

19.通过圆钢的直径和圆钢的预设淬火温度,确定圆钢在淬火过程中升温段的感应加热箱的开启数量,并调节淬火过程中升温段的单个感应加热箱的功率,籍此,使圆钢的芯部在淬火过程中可以热透,有效保证圆钢的淬火效果,提高圆钢感应调质的质量。

20.淬火的圆钢的直径不大于100毫米,可以进一步有效保证圆钢在淬火过程中,圆钢的芯部可以淬透,使得圆钢的淬火效果更好,进一步提高圆钢的感应调质的质量。

附图说明

21.构成本申请的一部分的说明书附图用来提供对本申请的进一步理解,本申请的示意性实施例及其说明用于解释本申请,并不构成对本申请的不当限定。其中:

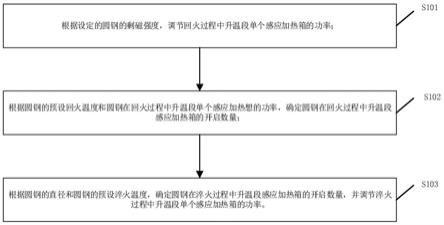

22.图1为根据本申请的一些实施例提供的一种剩磁强度可控的感应调质方法的流程示意图;

23.图2为根据本申请的一些实施例提供的一种剩磁强度可控的感应调质方法中步骤s102的流程示意图;

24.图3为根据本申请的一些实施例提供的一种剩磁强度可控的感应调质方法中步骤s103的流程示意图;

25.图4为根据本申请的一些实施例提供在圆钢淬火过程中温度监测的流程示意图;

26.图5为根据本申请的一些实施例提供的在圆钢淬火过程中另一温度监测的流程示意图;

27.图6为根据本申请的一些实施例提供在圆钢回火过程中温度监测的流程示意图;

28.图7为根据本申请的一些实施例提供的在圆钢回火过程中另一温度监测的流程示意图。

具体实施方式

29.下面将参考附图并结合实施例来详细说明本申请。各个示例通过本申请的解释的方式提供而非限制本申请。实际上,本领域的技术人员将清楚,在不脱离本申请的范围或精神的情况下,可在本申请中进行修改和变型。例如,示为或描述为一个实施例的一部分的特征可用于另一个实施例,以产生又一个实施例。因此,所期望的是,本申请包含归入所附权利要求及其等同物的范围内的此类修改和变型。

30.在本申请的描述中,术语“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本申请而不是要求本申请必须以特定的方位构造和操作,因此不能理解为对本申请的限制。本申请中使用的术语“相连”、“连接”、“设置”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接;可以是直接相连,也可以通过中间部件间接相连;可以是有线电连接、无线电连接,也可以是无线通信信号连接,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。

31.图1为根据本申请的一些实施例提供的一种剩磁强度可控的感应调质方法的流程示意图;如图1,该剩磁强度可控的感应调质方法,用于直径不大于100毫米的圆钢的感应调质,感应调质具有淬火过程和回火过程,包括:

32.步骤s101、根据设定的圆钢的剩磁强度,调节回火过程中升温段单个感应加热箱的功率;

33.在本申请实施例中,通过控制圆钢在感应调质后的剩磁强度在标准要求的范围内,可以有效的削弱圆钢在使用过程中剩磁对仪表、罗盘等计量工具的影响,对这些计量器具进行保护,提高仪表、罗盘等计量工具的准确性;同时,通过控制圆钢在感应调质后的剩磁强度在标准要求的范围内,可有效的避免剩磁对加工产生的铁屑、铁粉等的吸附,减小加工刀具与圆钢之间的摩擦,对加工刀具进行保护,提高零件的加工精度。

34.在本申请实施例中,对圆钢回火过程中单个感应加热箱的功率进行控制,使圆钢回火过程中受到的感应加热箱的感应线圈产生的磁场的影响尽可能的减小,将圆钢回火后的剩磁强度控制在需要的范围(比如,剩磁强度不大于15高斯)之内,可以有效的提高圆钢的感应调质的质量。

35.在一些可选实施例中,设定圆钢的剩磁强度不大于5高斯,根据设定的圆钢的剩磁强度,调节回火过程中升温段单个感应加热箱的功率,具体为:响应于圆钢的剩磁强度不大于5高斯,调节回火过程中升温段单个感应加热箱的功率小于80千瓦。

36.在本申请实施例中,圆钢在回火过程中的回火温度决定了圆钢在回火过程中的回火总功率,通过回火过程中升温段感应加热箱的数量可有效的确定单个感应加热箱的功率。在此,可以使每个感应加热箱的功率保持一致,籍此,使圆钢在回火过程中均匀升温。

37.在本申请实施例中,通过将单个感应加热想的功率控制在80千瓦以下,可以有效的保证圆钢在回火后的剩磁强度不大于5高斯,有效降低圆钢的剩磁强度,满足生产需求。

38.步骤s102、根据圆钢的预设回火温度和圆钢在回火过程中升温段单个感应加热箱的功率,确定圆钢在回火过程中升温段感应加热箱的开启数量;

39.在本申请实施例中,圆钢的预设回火温度确定时,回火过程中升温段单个感应加热箱的功率与回火过程中升温段感应加热箱的开启数量之间成反比例关系。在圆钢的预设回火温度确定时,回火过程中升温段单个感应加热箱的功率越大,在回火过程中升温段需要开启的感应加热箱的数量就越少;回火过程中升温段单个感应加热箱的功率越小,在回火过程中升温段需要开启的感应加热箱的数量就越多。随着回火过程中单个感应加热箱的功率的升高,在对圆钢进行回火升温过程中,单个感应加热箱的感应线圈产生的磁场强度就越高,使得圆钢在回火过程的升温段产生的剩磁强度就越大;因而,回火过程中升温段的单个感应加热箱的功率越小,圆钢在回火过程的升温段产生的剩磁强度就越小,但同时,在回火过程的升温段所需要开启的感应加热箱的数量就越多。

40.在本申请实施例中,圆钢的预设回火温度的范围为(600℃,700℃)。为确保圆钢在回火后的剩磁强度不大于5高斯,回火过程中升温段单个感应加热箱的功率不高于80千瓦,设定在回火过程中通过10个感应加热箱将圆钢升温至预设回火温度,在此过程中,可以通过将10个感应加热箱的功率调整为一致,以保证圆钢在回火过程中均匀升温。

41.图2为根据本申请的一些实施例提供的一种剩磁强度可控的感应调质方法中步骤s102的流程示意图;如图2所示,根据圆钢的预设回火温度和圆钢在回火过程中升温段单个感应加热箱的功率,确定圆钢在回火过程中升温段感应加热箱的开启数量,包括:

42.步骤s112、根据圆钢的预设回火温度,确定圆钢在回火过程中升温段所需的回火总功率;

43.在本申请实施例中,在圆钢的回火过程的升温段,通过一定数量的感应加热箱将圆钢的温度升高至预设回火温度,使圆钢淬火由淬火后的亚稳定状态向铁素体加渗碳体的稳定状态变化,提高圆钢淬火的钢塑性和韧性,降低圆钢的脆性,同时,降低或消除淬火引起的残余应力,使圆钢的尺寸更加精确。

44.在本申请实施例中,圆钢的预设回火温度与圆钢在回火过程中升温段所需的回火总功率成正比例关系。圆钢的预设回火温度越高,则在回火过程中升温段所需的回火总功率越大;圆钢的预设回火温度越低,则在回火过程中升温段所需的回火总功率越小。在生产应用过程中,在圆钢的规格确定时,为了保证圆钢的芯部可以烧透,使圆钢按照设定的速度行进;在圆钢的行进速度和预设回火温度确定时,圆钢在回火过程中升温段所需的回火总功率即可确定。

45.步骤s122、根据圆钢在回火过程中升温段所需的回火总功率和圆钢在回火过程中升温段单个感应加热箱的功率,确定圆钢在回火过程中升温段感应加热箱的开启数量。

46.在本申请实施例中,圆钢的回火总功率与圆钢的预设回火温度成正比例关系,圆钢的预设回火温度确定时,回火过程中升温段单个感应加热箱的功率与回火过程中升温段感应加热箱的开启数量之间成反比例关系。因而,圆钢的回火总功率确定时,圆钢在回火过程中升温段单个感应加热箱的功率随圆钢在回火过程中升温段感应加热箱的开启数量的变化而变化。由于圆钢在的预设回火温度在圆钢的居里点之下,圆钢表现为铁磁性,会受到感应加热箱的感应线圈产生的磁场强度的影响,在圆钢感应调质过程中,尽可能的降低感应加热箱的功率,使感应线圈产生的磁场强度降低,以减小对圆钢的影响;增加感应加热箱的数量,保证圆钢的回火总功率。其中,圆钢回火过程升温段感应加热箱的数量(n

回

)、预设回火总功率(w

回

)和单个感应加热箱的功率(w

单回

)之间的关系如下公式(1)所示:

[0047][0048]

步骤s103、根据圆钢的直径和圆钢的预设淬火温度,确定圆钢在淬火过程中升温段感应加热箱的开启数量,并调节淬火过程中升温段单个感应加热箱的功率。

[0049]

在本申请实施例中,圆钢的预设淬火温度确定时,圆钢在淬火过程中升温段感应加热箱的开启数量和淬火过程中升温段单个感应加热箱的功率之间成反比例关系。即,淬火过程升温段感应加热箱的开启数量越多,淬火过程升温段单个感应加热箱的功率越低;淬火过程升温段感应加热箱的开启数量越少,淬火过程升温段单个感应加热箱的功率越高。通常,圆钢在感应调质时的预设淬火温度为860℃。

[0050]

图3为根据本申请的一些实施例提供的一种剩磁强度可控的感应调质方法中步骤s103的流程示意图;如图3所示,根据圆钢的直径和圆钢的预设淬火温度,确定圆钢在淬火过程中升温段感应加热箱的开启数量,并调节淬火过程中单个感应加热箱的功率,包括:

[0051]

步骤s113、根据圆钢的直径,确定圆钢在淬火过程中的行进速度;

[0052]

在本申请实施例中,为保证圆钢感应调质的质量,淬火是,需将圆钢的芯部淬透。圆钢的行进速度越快,圆钢在单个感应加热箱中的停留时间越短,要保证圆钢的芯部淬透,就需要使淬火段的长度越长;圆钢的直径越小,圆钢芯部淬透所需的时间就越短,圆钢在感应调质时的行进速度可以越快;圆钢的直径越大,芯部淬透所需的时间就越长,圆钢在感应调质时的行进速度就越慢。

[0053]

在一具体的应用场景中,圆钢的直径在[60,100)毫米范围时,圆钢在淬火过程中的行进速度恒定为35毫米/秒。圆钢的直径小于60毫米时,圆钢的直径每减少5毫米,圆钢在淬火过程中的行进速度增加5毫米/秒。比如:圆钢的直径为20毫米,圆钢在淬火过程中的行进速度为75毫米/秒;圆钢的直径为30毫米,圆钢在淬火过程中的行进速度为65毫米/秒;圆钢的直径为50毫米,圆钢在淬火过程中的行进速度为45毫米/秒。在圆钢的直径为60毫米,圆钢在淬火过程中的行进速度为35毫米/秒。籍此,可以有效的保证圆钢在淬火过程中芯部可以完全烧透,圆钢全截面组织完全奥氏体化。

[0054]

步骤s123、根据圆钢的预设淬火温度,确定圆钢在淬火过程中升温段所需的淬火总功率;

[0055]

在本申请实施例中,在圆钢的淬火过程的升温段,通过一定数量的感应加热箱将圆钢的温度升高至预设淬火温度,提高钢的强度、硬度、耐磨性、疲劳强度以及韧性等,从而满足各种机械零件和工具的不同使用要求。

[0056]

在本申请实施例中,圆钢的预设淬火温度与圆钢在淬火过程中升温段所需的淬火总功率成正比例关系。圆钢的预设淬火温度越高,则在淬火过程中升温段所需的淬火总功率越大;圆钢的预设淬火温度越低,则在淬火过程中升温段所需的淬火总功率越小。在生产应用过程中,在圆钢的规格确定时,为了保证圆钢的芯部可以烧透,使圆钢按照设定的速度行进;在圆钢的行进速度和预设淬火温度确定时,圆钢在淬火过程中升温段所需的淬火总功率即可确定。

[0057]

步骤s133、根据圆钢在淬火过程中的行进速度和圆钢在淬火过程中升温段所需的淬火总功率,确定圆钢在淬火过程中升温段感应加热箱的开启数量,并调节淬火过程中升温段单个感应加热箱的功率。

[0058]

在本申请实施例中,圆钢的淬火总功率与圆钢的预设淬火温度成正比例关系,圆钢的预设淬火温度确定时,淬火过程中升温段单个感应加热箱的功率与淬火过程中升温段感应加热箱的开启数量之间成反比例关系。因而,圆钢的淬火总功率确定时,圆钢在淬火过程中升温段单个感应加热箱的功率随圆钢在淬火过程中升温段感应加热箱的开启数量的变化而变化。由于圆钢在的预设淬火温度在圆钢的居里点之上,圆钢无铁磁性,不能被有磁性物质吸引,也不能被磁化,圆钢在淬火时不会受到感应加热箱的感应线圈产生的磁场强度的影响,在圆钢感应调质过程中,尽可能的增加感应加热箱的功率,减小圆钢的行进速度,以保证圆钢的淬火总功率的同时可以减少感应加热箱的数量。其中,圆钢淬火过程升温段感应加热箱的数量(n

淬

)、预设淬火总功率(w

淬

)和单个感应加热箱的功率(w

单淬

)之间的关系如下公式(2)所示:

[0059][0060]

在本申请实施例中,步骤s113与步骤s123之间并无先后时序关系,可以先执行步骤s113,再执行步骤s123;也可以先执行步骤s123,再执行步骤s113;或者,同时执行步骤s113和步骤s123。

[0061]

图4为根据本申请的一些实施例提供在圆钢淬火过程中温度监测的流程示意图;如图4所示,在圆钢淬火过程中,还包括:

[0062]

步骤s401、实时监测圆钢的第一温度;其中,第一温度为圆钢在淬火过程中离开升

温段的最后一节感应加热箱后及进入淬火过程中保温段感应加热箱前的实时温度;

[0063]

在本申请实施例中,圆钢的淬火过程包括淬火的升温段和淬火的保温段,在圆钢淬火过程的升温段,通过淬火过程的升温段的感应加热箱将圆钢的温度升高至圆钢的预设淬火温度,在此过程中,圆钢的温度是一个逐步升高的过程;在圆钢淬火过程的保温段,通过淬火过程的保温段的感应加热箱将圆钢的温度保持在圆钢的预设淬火保温温度,在此过程中,圆钢的温度为恒定的,保持为预设淬火保温温度。

[0064]

在本申请实施例中,通过测温仪对圆钢离开淬火过程的升温段的最后一节感应加热箱后的温度(即第一温度)进行实时监测,以判断圆钢的温度是否达到预设淬火温度,保证圆钢的调质质量。

[0065]

步骤s402、响应于第一温度未达到圆钢的预设淬火温度,实时增大圆钢在淬火过程中保温段第一节感应加热箱的功率,以使圆钢在淬火过程中保温段第一节感应加热箱的实时温度达到圆钢的淬火温度;

[0066]

在本申请实施例中,圆钢的第一温度未达到预设淬火温度时,通过增大淬火过程中保温段第一节感应加热箱的功率,继续对圆钢进行感应加热,使圆钢的淬火温度达到预设淬火温度,以有效保证圆钢感应调质的效果。

[0067]

在本申请实施例中,圆钢在淬火过程的保温段中,通过测温仪对圆钢的实时温度进行监测,以确保圆钢的实时温度为预设淬火温度。在测温仪监测到圆钢的实时温度未达到预设淬火温度时,实时对后一节感应加热箱的功率进行调节(增大),使圆钢在进入后一节感应加热箱后,由后一节感应加热箱对圆钢进行感应加热,使圆钢的实时温度达到圆钢的预设淬火温度。

[0068]

步骤s403、响应于第一温度达到圆钢的预设淬火温度,调节圆钢在淬火过程中保温段感应加热箱的功率为预设淬火保温功率。

[0069]

在本申请实施例中,在圆钢的第一温度达到预设淬火温度后,为保证淬火过程保温段圆钢的实时温度为预设淬火温度,只需要将淬火过程保温段感应加热箱的功率调整为圆钢的预设淬火保温功率即可。其中,步骤s402与步骤s403为并列步骤,并先后时序关系。

[0070]

图5为根据本申请的一些实施例提供的在圆钢淬火过程中另一温度监测的流程示意图;如图5所示,在响应于第一温度达到圆钢的预设淬火温度,调节圆钢在淬火过程中保温段感应加热箱的功率为预设淬火保温功率之后,还包括:

[0071]

步骤s501、实时监测圆钢的第二温度;其中,第二温度为淬火过程中保温段相邻的第二感应加热箱和第三感应加热箱之间圆钢的实时温度,沿圆钢行进线路第三感应加热箱位于第二感应加热箱之后;

[0072]

在本申请实施例中,为确保圆钢经过第二感应加热箱的感应加热后的温度达到预设淬火温度,第二感应加热箱和第三感应加热箱之间设置测温仪,对圆钢经第二感应加热箱加热后的温度进行实时监测,以判断圆钢在经过第一感应加热箱后的实时温度达到预设淬火保温温度,确保圆钢感应调质的质量。

[0073]

在本申请实施例中,测温仪设置于第二感应加热箱和第三感应加热箱之间,且位于圆钢的行进线路上,以提高第三温度的监测精度;第二感应加热箱和第三感应加热箱为淬火过程保温段中任意两个相邻的感应加热箱。

[0074]

步骤s502、响应于第二温度未达到圆钢在淬火过程中保温段的预测淬火温度,实

时增大圆钢在淬火过程中保温段的第三感应加热箱的预设淬火保温功率,以使圆钢在第三感应加热箱中的温度达到圆钢在淬火过程中保温段的预测淬火保温温度。

[0075]

在本申请实施例中,预设淬火保温温度低于预设淬火温度,通过在淬火过程保温段,对圆钢的第二温度进行监测,若第二温度未达到圆钢的预设淬火保温温度,实时增大后一节感应加热箱的功率,由后一节感应加热箱对圆钢进行感应加热,以达到圆钢的预设淬火保温功率,保证圆钢的感应调质的质量。

[0076]

图6为根据本申请的一些实施例提供在圆钢回火过程中温度监测的流程示意图;如图6所示,

[0077]

步骤s601、实时监测圆钢的第三温度;其中,第三温度为圆钢在回火过程中离开升温段的最后一节感应加热箱后,及进入回火过程中保温段感应加热箱前的实时温度;

[0078]

在本申请实施例中,圆钢的回火过程包括回火的升温段和回火的保温段,在圆钢回火过程的升温段,通过回火过程的升温段的感应加热箱将圆钢的温度升高至圆钢的预设回火温度,在此过程中,圆钢的温度是一个逐步升高的过程;在圆钢回火过程的保温段,通过回火过程的保温段的感应加热箱将圆钢的温度保持在圆钢的预设回火保温温度,在此过程中,圆钢的温度为恒定的,保持为预设回火保温温度。在此过程中,通过测温仪对圆钢离开回火过程的升温段的最后一节感应加热箱后的温度(即第三温度)进行实时监测,以判断圆钢的温度是否达到预设回火温度,保证圆钢的调质质量。

[0079]

步骤s602、响应于第三温度未达到圆钢的预设回火温度,实时增大圆钢在回火过程中保温段第一节感应加热箱的功率,以使圆钢在回火过程中保温段第一节感应加热箱的实时温度达到圆钢的预设回火温度;

[0080]

在本申请实施例中,圆钢的第三温度未达到预设回火温度时,通过增大回火过程中保温段第一节感应加热箱的功率,继续对圆钢进行感应加热,使圆钢的回火温度达到预设回火温度,以有效保证圆钢感应调质的效果。圆钢在回火过程的保温段中,通过测温仪对圆钢的实时温度进行监测,以确保圆钢的实时温度为预设回火温度。在测温仪监测到圆钢的实时温度未达到预设回火温度时,实时对后一节感应加热箱的功率进行调节(增大),使圆钢在进入后一节感应加热箱后,由后一节感应加热箱对圆钢进行感应加热,使圆钢的实时温度达到圆钢的预设回火温度。

[0081]

步骤s603、响应于第三温度达到圆钢的预设回火温度,调节圆钢在回火过程中保温段感应加热箱的功率为预设回火保温功率。

[0082]

在本申请实施例中,在圆钢的第三温度达到预设回火温度后,为保证回火过程保温段圆钢的实时温度为预设回火温度,只需要将回火过程保温段感应加热箱的功率调整为圆钢的预设回火保温功率即可。其中,步骤s602与步骤s603为并列步骤,并先后时序关系。

[0083]

图7为根据本申请的一些实施例提供的在圆钢回火过程中另一温度监测的流程示意图;如图7所示,在响应于第三温度达到圆钢的预设回火温度,调节圆钢在回火过程中保温段感应加热箱的功率为预设回火保温功率之后,还包括:

[0084]

步骤s701、实时监测圆钢的第四温度,其中,第四温度为在回火过程中保温段相邻的第四感应加热箱和第五感应加热箱之间圆钢的实时温度,沿圆钢行进线路第五感应加热箱位于第四感应加热箱之后;

[0085]

在本申请实施例中,为确保圆钢经过第四感应加热箱的感应加热后的温度达到预

设回火温度,第四感应加热箱和第五感应加热箱之间设置测温仪,对圆钢经第四感应加热箱加热后的温度进行实时监测,以判断圆钢在经过第一感应加热箱后的实时温度达到预设回火保温温度,确保圆钢感应调质的质量。

[0086]

在本申请实施例中,测温仪设置于第四感应加热箱和第五感应加热箱之间,且位于圆钢的行进线路上,以提高第三温度的监测精度;第四感应加热箱和第五感应加热箱为回火过程保温段中任意两个相邻的感应加热箱。

[0087]

步骤s702、响应于第四温度未达到圆钢在回火过程中保温段的预设回火保温温度,实时增大圆钢在回火过程保温段的第五感应加热箱的预设回火保温功率,以使圆钢在第五感应加热箱中的温度达到圆钢在回火过程中保温段的预设回火保温温度。

[0088]

在本申请实施例中,预设回火保温温度低于预设回火温度,通过在回火过程保温段,对圆钢的第四温度进行监测,若第四温度未达到圆钢的预设回火保温温度,实时增大后一节感应加热箱的功率,由后一节感应加热箱对圆钢进行感应加热,以达到圆钢的预设回火保温功率,保证圆钢的感应调质的质量。

[0089]

在一些可选实施例中,在圆钢的回火过程的保温段之后,使圆钢穿过消磁线圈产生的消磁磁场,以降低回火后的圆钢的剩磁强度。在此过程中,消磁线圈通过电流产生消磁磁场,但并不对圆钢进行加热,因而,可以进一步降低回火后圆钢的剩磁强度。比如,圆钢在经过回火后的剩磁强度为15高斯,再将圆钢通过消磁线圈进行消磁,那么圆钢的最后的剩磁强度就会降低至5高斯。

[0090]

在一些可选实施例中,圆钢在淬火过程的感应加热箱、回火过程的感应加热箱以及消磁线圈共用同一辊道,且圆钢在辊道上匀速旋转行进,依次穿过淬火过程的感应加热箱、回火过程的感应加热箱以及消磁线圈。

[0091]

在本申请实施例中,淬火过程的感应加热箱、回火过程的感应加热箱以及消磁线圈均固定不动,只需要实时控制感应加热箱的功率和圆钢的行进速度即可完成圆钢的感应调质过程。其中,在淬火过程的感应加热箱和回火过程的感应加热箱之间设置有喷淋环,在回火过程的感应加热箱和消磁线圈之间设置有喷淋环,通过喷淋环对圆钢进行实时降温。

[0092]

在本申请实施例中,感应加热箱、喷淋环和消磁线圈共用同一辊道,该辊道由感应加热箱等间距设置的滚轮构成,滚轮向轴向方向倾斜30

°

放置;圆钢在辊道上的行进通过电机带动匀速旋转行进。

[0093]

在本申请实施例中,通过圆钢的剩磁强度淬火过程和回火过程感应加热箱的功率和数量,并对圆钢的温度进行实时监测,以动态调整后续感应加热箱的功率,实现圆钢感应调质时的动态控制。在回火过程中,通过增加感应加热箱的开启数量,降低单个感应加热箱的功率,降低回火过程感应加热箱中磁场强度的圆钢的影响,实现回火后圆钢的剩磁强度可控。

[0094]

以上所述仅为本申请的优选实施例,并不用于限制本申请,对于本领域的技术人员来说,本申请可以有各种更改和变化。凡在本申请的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本申请的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1