铜微合金、铜微合金导线及其制备方法与流程

1.本发明涉及合金材料,具体涉及一种铜微合金,采用这种铜微合金制成的导线(可用于ic、led封装的导线),以及上述铜微合金、铜微合金导线的制备方法。

背景技术:

2.铜线因导电性佳且便宜,所以是用于制备导线的主要材料,但是因为铜线容易氧化且容易被腐蚀,进而影响其导电功效。为了降低铜线的氧化情形,目前会在铜线外表面包覆一被覆层,以降低铜线的氧化与腐蚀速度。

3.举例而言,中国第cn 103745963 b号专利披露一种铜基引线及载有铜基引线的半导体封装结构,其系以电解镀金、无电解镀金或是蒸镀的方法在作为芯材的铜线外包覆一被覆层,被覆层材质为金、钯或铂中的任意一种或多种组合,以获得一铜基引线,最后再于铜基引线的外表面进行等离子蚀刻处理,以提高其表面光洁度。又如,中国第cn 108122877b号专利披露一种薄金铜合金线及其制造方法,系在铜线芯线外依序包覆钯预镀层以及金包覆层。然而,此类铜线因为内外层的材质不同,会因为热膨胀差异而导致耐电热疲劳性不佳;再者,也因为材质不同,在腐蚀环境中更容易发生电位差腐蚀,大幅降低应用可靠度。

技术实现要素:

4.本发明所要解决的技术问题是提供一种铜微合金导线及其制备方法,这种铜微合金具有耐腐蚀的特性,以及优异的机械强度与电疲劳特性。采用的技术方案如下:一种铜微合金,其特征在于按重量计含有:钯0.5

‑

0.7%,金0.3

‑

0.5%,银0.1

‑

0.3 %,铂0.05

‑

0.2%,磷0.05

‑

0.1%,硅0.05

‑

0.1%,余量为铜。

5.优选方案中,所述铜微合金中,磷以磷化铜(cu3p2)的形式存在,硅以硅化铜(cu5si)的形式存在。

6.一种铜微合金导线,其特征在于采用上述铜微合金经拉丝工艺制成。

7.本发明还提供上述铜微合金的一种制备方法,其特征在于包括下述步骤:(1)配备下述原料:铜、钯、金、银、铂、磷铜母合金材料和铜硅母合金材料;所有原料总体上含有下述重量比例的元素:钯0.5

‑

0.7%,金0.3

‑

0.5%,银0.1

‑

0.3%,铂0.05

‑

0.2%,磷0.05

‑

0.1%,硅0.05

‑

0.1%,其余为铜;(2)将步骤(1)配备的铜、钯、金、银和铂熔炼成铜合金材料,并对铜合金材料进行均匀化处理;(3)向均质化的铜合金材料中添加步骤(1)配备的磷铜母合金材料,于1000~1300℃下均匀化处理10~60分钟,获得第一中间产物;(4)向第一中间产物中添加步骤(1)配备的铜硅母合金材料,于1100~1300℃下均匀化处理10~60分钟,获得铜微合金。

8.步骤(3)获得的第一中间产物含有磷化铜,步骤(4)获得的铜微合金含有硅化铜和

磷化铜。

9.上述步骤(1)中,磷元素来自磷铜母合金材料,硅来自铜硅母合金材料,铜元素来自铜、磷铜母合金材料和铜硅母合金材料等原料。

10.优选步骤(1)中,配备的磷铜母合金材料为均质化的磷铜母合金材料,配备的铜硅母合金材料为均质化的铜硅母合金材料。

11.优选步骤(1)中所配备的磷铜母合金材料含有4

‑

6wt.%的磷与94

‑

96wt.%的铜。更优选步骤(1)中所配备的磷铜母合金材料含有5wt.%的磷与95wt.%的铜。

12.优选步骤(1)中所配备的铜硅母合金材料含有1

‑

3 wt.%的硅与97

‑

99 wt.%的铜。更优选步骤(1)中所配备的铜硅母合金材料含有2 wt.%的硅与98wt.%的铜。

13.优选步骤(2)中,将铜合金材料加温至1100~1500℃(优选1250℃)进行均匀化处理。更优选步骤(2)中,对铜合金材料进行均匀化处理的时间为1

‑

12小时。

14.优选方案中,步骤(3)中向均质化的铜合金材料中添加磷铜母合金材料后,于1200℃均匀化处理30分钟。

15.优选方案中,步骤(4)中向第一中间产物中添加铜硅母合金材料后,于1200℃均匀化处理30分钟。

16.本发明还提供上述铜微合金导线的一种制备方法,其特征在于包括下述步骤:(1’)制备铜微合金(1

’‑

1)配备下述原料:铜、钯、金、银、铂、磷铜母合金材料和铜硅母合金材料;所有原料总体上含有下述重量比例的元素:钯0.5

‑

0.7%,金0.3

‑

0.5%,银0.1

‑

0.3%,铂0.05

‑

0.2%,磷0.05

‑

0.1%,硅0.05

‑

0.1%,其余为铜;(1

’‑

2)将步骤(1

’‑

1)配备的铜、钯、金、银和铂熔炼成铜合金材料,并对铜合金材料进行均匀化处理;(1

’‑

3)向均质化的铜合金材料中添加步骤(1

’‑

1)配备的磷铜母合金材料,于1000~1300℃下均匀化处理10~60分钟,获得第一中间产物;(1

’‑

4)向第一中间产物中添加步骤(1

’‑

1)配备的铜硅母合金材料,于1100~1300℃下均匀化处理10~60分钟,获得铜微合金;(2’)拉丝通过拉丝工艺,将步骤(1’)获得的铜微合金成型为铜微合金导线。

17.步骤(1’)制备铜微合金的方法与上述铜微合金的制备方法相同。

18.优选方案中,步骤(2’)拉丝包括以下步骤:(2

’‑

1)步骤(1’)获得的铜微合金经过定向连续引铸工艺,获得直径为6

‑

8毫米的线材;(2

’‑

2)拉丝:对步骤(2

’‑

1)得到的线材进行拉丝,获得直径为50

‑

280μm的铜微合金线;(2

’‑

3)中间退火:步骤(2

’‑

2)拉丝完成后,对铜微合金线进行中间退火,在退火过程中采用n2或者氮氢混合气来做为退火气氛,退火炉有效长度为600

‑

1000mm,退火温度为300

‑

600℃,退火速率为60

‑

120m/min;(2

’‑

4)对经步骤(2

’‑

3)中间退火处理的铜微合金线继续进行拉丝,获得直径为15

‑

40μm的铜微合金线;

(2

’‑

5)最后退火:对步骤(2

’‑

4)得到的铜微合金线进行最后退火,在退火过程中采用n2或者氮氢混合气来做为退火气氛,退火炉有效长度为600

‑

1000mm,退火温度为300

‑

600℃,退火速率为60

‑

120m/min;(2

’‑

6)冷却:最后退火结束后,将铜微合金线冷却至20

‑

30℃,得到所需的铜微合金导线。

19.优选上述步骤(2

’‑

3)和步骤(2

’‑

5)采用的氮氢混合气由5%(体积)的 h

2 和95%(体积) 的n2组成。

20.本发明的铜微合金导线将磷与硅成功地添加到铜微合金材料中,磷元素的添加可以提高铜微合金材料及铜微合金导线的耐腐蚀性与耐酸碱性,硅元素的添加则提高铜微合金材料及铜微合金导线的拉伸强度,以避免制备的铜微合金导线易断裂;铜微合金材料及铜微合金导线中的钯元素是抑制界面imc(intermetallic compound)的成长,金元素能够提高铜微合金导线的抗氧化能力,银元素能够提高铜微合金导线的耐疲劳特性,铂元素能够增加球型以及球径的稳定度。

21.本发明的铜微合金导线因为不具有外层的镀层,因此改善了以往镀钯铜线因为内外层材料不同导致因热膨胀差异而造成的耐热疲劳性不佳,或因为内外层材料不同导致的电位差腐蚀,以及因内外层材料不同产生的界面焦耳热而使得通电疲劳寿命不佳的缺点。

22.简而言之,本发明的铜微合金导线具有良好的导电性以及高耐蚀性(比纯铜线更耐腐蚀),以及优异的机械强度与电疲劳特性。本发明的铜微合金导线,其拉伸强度介于5~7 gf,且通电疲劳寿命大于300次。

具体实施方式

23.实施例1本实施例中的铜微合金按重量计含有:钯0.7%,金0.5%,银0.3%,铂0.2%,磷0.05%,硅0.05%,余量为铜。该铜微合金中,磷以磷化铜(cu3p2)的形式存在,硅以硅化铜(cu5si)的形式存在。

24.上述铜微合金的制备方法包括下述步骤:(1)配备下述原料:铜、钯、金、银、铂、磷铜母合金材料(配备的磷铜母合金材料为均质化的磷铜母合金材料,含有5wt.%的磷与95wt.%的铜)和铜硅母合金材料(配备的铜硅母合金材料为均质化的铜硅母合金材料,含有2 wt.%的硅与98wt.%的铜);所有原料总体上含有下述重量比例的元素:钯0.7%,金0.5%,银0.3%,铂0.2%,磷0.05%,硅0.05%,其余为铜;上述铜元素占原料总重量的98.2%,其中94.8%来自铜原料(配备的铜原料占原料总重量的94.8%),0.95%来自磷铜母合金材料(配备的磷铜母合金材料占原料总重量的1%),2.45%来自铜硅母合金材料(配备的铜硅母合金材料占原料总重量的2.5%);(2)将步骤(1)配备的铜、钯、金、银和铂熔炼成铜合金材料,并对铜合金材料进行均匀化处理(将铜合金材料加温至1250℃,均匀化处理3小时);(3)向均质化的铜合金材料中添加步骤(1)配备的磷铜母合金材料,于1200℃下均匀化处理30分钟,获得第一中间产物;(4)向第一中间产物中添加步骤(1)配备的铜硅母合金材料,于1200℃下均匀化处

理30分钟,获得铜微合金。

25.通过拉丝工艺,将以上获得的铜微合金成型为铜微合金导线。

26.拉丝工艺包括以下步骤:(1’)获得的铜微合金经过定向连续引铸工艺,获得直径为8毫米的线材;(2’)拉丝:对步骤(1’)得到的线材进行拉丝,获得直径为150μm的铜微合金线;(3’)中间退火:步骤(2’)拉丝完成后,对铜微合金线进行中间退火,在退火过程中采用n2来做为退火气氛,退火炉有效长度为800mm,退火温度为500℃,退火速率为80m/min;(4’)对经步骤(3’)中间退火处理的铜微合金线继续进行拉丝,获得直径为18μm的铜微合金线;(5’)最后退火:对步骤(4’)得到的铜微合金线进行最后退火,在退火过程中采用n2来做为退火气氛,退火炉有效长度为1000mm,退火温度为400℃,退火速率为80m/min;(6’)冷却:最后退火结束后,将铜微合金线冷却至25℃,得到所需的铜微合金导线。

27.对比例1市售的镀钯铜线。

28.对比例2本对比例中,按下述步骤制备铜合金材料:(1)按重量计,配备下述原料:钯0.7 %,金0.5%,银0.3 %,铂0.2 %,其余为铜;(2)将步骤(1)配备的铜、钯、金、银和铂熔炼成铜合金材料,并对铜合金材料进行均匀化处理(将铜合金材料加温至1250℃,均匀化处理3小时);通过拉丝工艺(具体拉丝工艺参考实施例1),将以上步骤(2)获得的铜合金材料成型为铜合金导线。

29.对比例3本对比例中,按下述步骤制备第一中间产物(第一中间产物为铜微合金,含铜、钯、金、银、铂、磷):(1)配备下述原料:铜、钯、金、银、铂、磷铜母合金材料(配备的磷铜母合金材料为均质化的磷铜母合金材料,含有5wt.%的磷与95wt.%的铜);所有原料总体上含有下述重量比例的元素:钯0.7 %,金0.5%,银0.3 %,铂0.2 %,磷0.05%,其余为铜;(2)将步骤(1)配备的铜、钯、金、银和铂熔炼成铜合金材料,并对铜合金材料进行均匀化处理(将铜合金材料加温至1250℃,均匀化处理3小时);(3)向均质化的铜合金材料中添加步骤(1)配备的磷铜母合金材料,于1200℃下均匀化处理30分钟,获得第一中间产物。

30.通过拉丝工艺(具体拉丝工艺参考实施例1),将以上步骤(3)获得的第一中间产物成型为第一导线(第一导线为铜微合金导线,含铜、钯、金、银、铂、磷)。

31.实验例取市售的镀钯铜线(对比例1),对比例2制备的铜合金导线,对比例3制备的第一导线,以及实施例1制得的铜微合金导线,分别测试其熔断电流、电阻、拉伸强度(进行多次测试,统计其数值范围)、抗硫性、耐热疲劳、氯化钠浸渍抗腐蚀性和通电疲劳寿命。上述所使

用的各线材的直径皆为18μm。

32.测量方法:抗硫性的测量,是将待测物放置于120℃的硫蒸气中烘烤1小时,烘烤后观察线表颜色的变化。如果明显变黄或变黑,则表示抗硫化性能差;如果未有明显变色,则表示抗硫化性能优。

33.耐热疲劳的测量,是将待测物加热到175℃、再降温到常温、并重复此「加热

‑

降温」的处理步骤至少500次,使待测物反复疲劳,之后再测量待测物的线性材质。若线性材质没有变化,则表示待测物具有优异的耐热疲劳。若线材通电后出现快速熔断的情况,则表示耐热疲劳性差。

34.氯化钠浸渍抗腐蚀性的测量,是将待测物浸泡于25℃的饱和食盐水中0

‑

2小时,浸泡过程中每30分钟测量一次延伸率。若浸泡后延伸率维持不变,则表示其具有优异的氯化钠浸渍抗腐蚀性。若浸泡后延伸率持续下降,则表示其氯化钠浸渍抗腐蚀性差。

35.通电疲劳寿命的测量,是将待测物用其熔断电流的80%通电,并以「通电60秒、断电5秒」的周期反复通电,以计算疲劳熔断寿命,也就是其通电疲劳寿命。

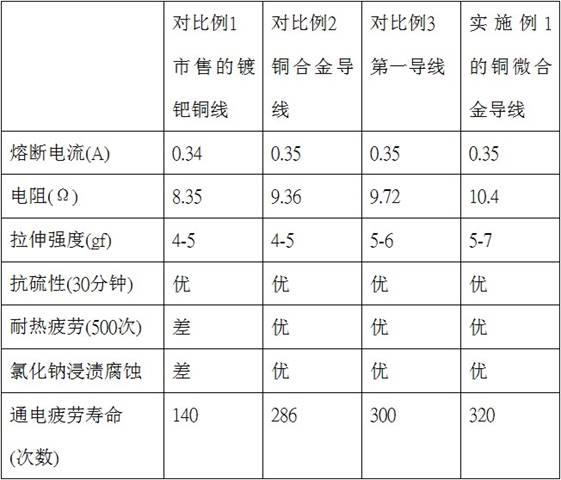

36.测量结果如表一所示。

37.表一根据表一的实验结果,市售的镀钯铜线的耐热疲劳度与抗氯化钠浸渍腐蚀的能力都差,且通电疲劳寿命为四个组别中最低的;而本发明制备的铜微合金导线,具有良好的抗硫性、耐热疲劳特性以及抗氯化钠浸渍腐蚀的能力,其拉伸强度以及通电疲劳特性也是四

组最高,显示本发明的铜微合金导线具有良好的导电性与抗腐蚀性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1