一种碳气凝胶增强铜基复合材料及其制备方法与流程

1.本发明涉及金属复合材料及其制备技术领域,特别涉及一种碳气凝胶增强铜基复合材料及其制备方法。

背景技术:

2.铜合金以其优良的导电、导热性能和低廉的价格,获得日益广泛的应用, 其中,尤以高强高导铜合金材料的研究和应用最为广泛。目前国内外高强高导铜合金材料的开发主要有中强高导型cu

‑

fe

‑

p系、高强中导型cu

‑

ni

‑

si系以及高强高导型cu

‑

cr

‑

zr系和弥散铜合金系列等,推出的合金品种仅日本就有110余种之多,但cu

‑

cr

‑

zr、cu

‑

cr

‑

ag两种合金虽然具有较高的抗拉强度(如大于500mpa)但导电率却较低(一般低于80%iacs),而弥散铜具有高的导电率(≥80%iacs),但由于受到粉末冶金成型工艺的影响,其单件毛坯重量受到较大的限制(一般小于200kg),不能满足大规格要求。而碳气凝胶增强铜基复合材料,则兼具上述合金的优点,导电率可以达到96%iacs,同时熔炼铸成型方式可以突破重量限制,能够较好满足需求,本发明人的目的正是提出一种碳气凝胶增强铜基复合材料及其制备方法。

技术实现要素:

3.针对现有技术存在的不足,本发明的主要目的在于提供一种具有优异力学性能、耐磨耐热性能、高导电的碳气凝胶增强铜基复合材料及其低成本的制备方法。

4.为实现上述目的,本发明提供了如下技术方案:一种碳气凝胶增强铜基复合材料,按质量百分比计算,其包括的组分及含量如下:2~8%的碳气凝胶,其余为铜。

5.优选的,按质量百分比计算,所述碳气凝胶的含量为4%。

6.优选的,所述碳气凝胶为具有纳米级孔洞的微米级碳气凝胶。

7.一种碳气凝胶增强铜基复合材料的制备方法,包括电解铜粉、紫铜、纳米碳气凝胶粉末,设备包括混料机、冷等静压机以及真空熔炼炉,制备步骤包括:

8.a、将铜粉和纳米碳气凝胶颗粒在混料机中混合2~4h;

9.b、将步骤a中得到的混合粉末在冷等静压机中压制成坯块;

10.c、将步骤b得到的压坯和紫铜在真空熔炼炉中熔炼、浇铸、冷却后得到成品。

11.优选的,所述步骤a中铜粉和纳米碳气凝胶颗粒在混料机中混合2.5h。

12.优选的,所述步骤c中的成品最后进行热处理。

13.本发明相对于现有技术具有如下优点,本发明通过添加具有纳米级孔洞的微米级碳气凝胶颗粒,提高了铜基合金的力学性能、耐磨性和耐热性。本发明通过制备预制体,然后利用传统熔铸方法制备大块坯料,大大降低了高强高导合金的制备成本。

14.突破了传统熔炼铸造成型方式在重量、尺寸方面的限制,能够更好满足市场需求。碳气凝胶增强铜基复合材料在航空、航天、兵器以及交通和电子等领域都有重要的作用,主要应用领域包括电子信息产业超大规模集成电路引线框架,国防军工用电子对抗、雷达、大

功率军用微波管,高脉冲磁场导体,核装备和运载火箭,高速轨道交通用架空导线,液氧煤油火箭发动机浮动环、密封件等。

具体实施方式

15.下面对本发明作进一步说明。

16.一种碳气凝胶增强铜基复合材料,按质量百分比计算,其包括的组分及含量如下:2~8%的碳气凝胶,其余为铜。

17.优选的,按质量百分比计算,所述碳气凝胶的含量为4%。

18.优选的,所述碳气凝胶为具有纳米级孔洞的微米级碳气凝胶。

19.一种碳气凝胶增强铜基复合材料的制备方法,包括电解铜粉、紫铜、纳米碳气凝胶粉末,设备包括混料机、冷等静压机以及真空熔炼炉,制备步骤包括:

20.a、将铜粉和纳米碳气凝胶颗粒在混料机中混合2~4h;

21.b、将步骤a中得到的混合粉末在冷等静压机中压制成坯块;

22.c、将步骤b得到的压坯和紫铜在真空熔炼炉中熔炼、浇铸、冷却后得到成品。

23.优选的,所述步骤a中铜粉和纳米碳气凝胶颗粒在混料机中混合2.5h。

24.优选的,所述步骤c中的成品最后进行热处理。

25.本发明提供的碳气凝胶增强型铜基复合材料,其质量百分比组成为:碳气凝胶(c):2%~8%,余量为铜,其他杂质的质量百分比≤0.1%。原理上,碳气凝胶对铜基复合材料具有提高耐磨性、硬度的作用。弥散分布的碳气凝胶第二相由于减少对电子散射的阻碍从而对铜合金材料的导电性能有正向作用;同时还可阻碍位错运动和晶界滑移,具有显著提高基体强度的作用。

26.实施例一:其成分配比如表1,生产工艺流程方法如下:配料、混料、冷压成型、熔铸以及成品。具体过程为:配料:碳气凝胶2%,余量为铜。将铜粉和纳米碳气凝胶颗粒混合粉放入混料机中混合2.5h,然后将粉末在冷等静压机中压制成坯块,然后和一定质量的紫铜在真空熔炼炉中熔炼,浇铸,冷却,得到成品。性能如表2所示。

27.实施例二:其成分配比如表1,生产工艺流程方法如下:配料、混料、冷压成型、熔铸以及成品。具体过程为:配料:碳气凝胶4%,余量为铜。将铜粉和纳米碳气凝胶颗粒混合粉放入混料机中混合2.5h,然后将粉末在冷等静压机中压制成坯块,然后和一定质量的紫铜在真空熔炼炉中熔炼,浇铸,冷却,得到成品。性能如表2所示。

28.实施例三:其成分配比如表1,生产工艺流程方法如下:配料、混料、冷压成型、熔铸以及成品。具体过程为:配料:碳气凝胶6%,余量为铜。将铜粉和纳米碳气凝胶颗粒混合粉放入混料机中混合2.5h,然后将粉末在冷等静压机中压制成坯块,然后和一定质量的紫铜在真空熔炼炉中熔炼,浇铸,冷却,得到成品。性能如表2所示。

29.实施例四:其成分配比如表1,生产工艺流程方法如下:配料、混料、冷压成型、熔铸以及成品。具体过程为:配料:碳气凝胶8%,余量为铜。将铜粉和纳米碳气凝胶颗粒混合粉放入混料机中混合2.5h,然后将粉末在冷等静压机中压制成坯块,然后和一定质量的紫铜在真空熔炼炉中熔炼,浇铸,冷却,得到成品。

30.表一:为实施例中碳气凝胶增强铜基复合材料的成分组成(wt.%)。

31.实施例碳气凝胶预制体cu成品余量cu

实施例123058实施例243056实施例363054实施例483052

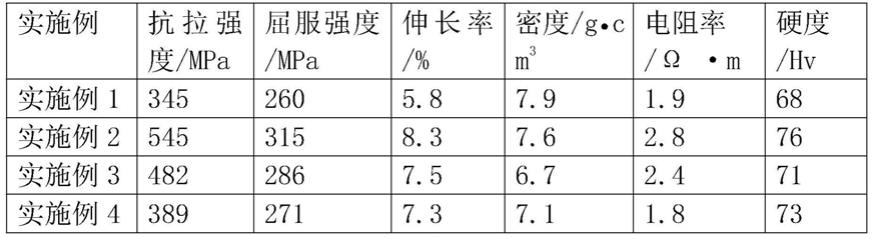

32.表二:为实施例中铜基复合材料的性能参数。

[0033][0034]

本发明碳气凝胶增强型铜合金的抗拉强度320~550mpa,屈服强度为 253~310mpa,伸长率为8~14%,密度4.3~8.1g

·

cm3,电阻率1.6~2.3

×ꢀ

10

‑

8ω

·

m,硬度45~80hv。由表二可知,按质量百分比计算,碳气凝胶的含量为4%时,其性能最佳。

[0035]

综上所述,本发明与现有技术相比具有以下有益效果:本发明通过添加具有纳米级孔洞的微米级碳气凝胶颗粒,提高了铜基合金的力学性能、耐磨性和耐热性。本发明通过制备预制体,然后利用传统熔铸方法制备大块坯料,大大降低了高强高导合金的制备成本。

[0036]

突破了传统熔炼铸造成型方式在重量、尺寸方面的限制,能够更好满足市场需求。碳气凝胶增强铜基复合材料在航空、航天、兵器以及交通和电子等领域都有重要的作用,主要应用领域包括电子信息产业超大规模集成电路引线框架,国防军工用电子对抗、雷达、大功率军用微波管,高脉冲磁场导体,核装备和运载火箭,高速轨道交通用架空导线,液氧煤油火箭发动机浮动环、密封件等。

[0037]

以上所述仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1