一种复合氧化物渗硫宽温域润滑薄膜及其制备方法与应用

1.本发明涉及一种复合氧化物渗硫宽温域润滑薄膜,特别涉及一种掺杂不同s含量的pbcro

‑

s复合氧化物渗硫宽温域润滑薄膜及其制备方法,可用于大气环境下航空发动机及燃气轮机服役的基体表面,属于基体表面处理技术领域。

背景技术:

2.在大气环境下,航空发动机及燃气轮机不可避免遇到高温摩擦磨损问题,而随着航空发动机可靠性的不断提高,对压气机等低温段部件的服役性能也提出了更高的要求。如压气机刷式密封机构要求固体润滑涂层能够从室温到最高服役温度保持较低的摩擦系数和磨损,能够保障刷式密封的高效使役。然而,现役高温固体润滑材料普遍室温摩擦系数和磨损高,如pbo、cr2o3等氧化物。传统的室温固体润滑材料高温性能较差,如二硫化钼等。因此,将这两类材料集成在一起,制备室温与高温均具有优异低摩擦磨损性能的复合氧化物渗硫薄膜是宽温域润滑领域重要发展方向。然而,这类薄膜制备技术难度大,目前没有相关专利报道。

技术实现要素:

3.本发明的主要目的在于提供一种复合氧化物渗硫宽温域润滑薄膜(亦可称为“pbcro

‑

s共掺杂薄膜”)及其制备方法与应用,从而克服了现有技术中的不足。

4.为实现上述发明目的,本发明采用了如下技术方案:

5.本发明实施例提供了一种复合氧化物渗硫宽温域润滑薄膜,包括在其厚度方向上依次层叠的pb

‑

cr过渡层、pb

‑

cr与pbcro

‑

s梯度过渡层和pbcro

‑

s共掺杂表层,所述pbcro

‑

s共掺杂表层包括pbs相、pbo相、cr2o3相及pb

x

s

y

o

z

相。

6.本发明实施例还提供了一种复合氧化物渗硫宽温域润滑薄膜的制备方法,其包括:

7.采用气相反应溅射技术,在基体表面依次沉积pb

‑

cr过渡层、pb

‑

cr与pbcro梯度过渡层和pbcro表层,获得复合氧化物薄膜;

8.通过渗硫技术对所述复合氧化物薄膜进行渗硫处理,获得pb

‑

cr与pbcro

‑

s梯度过渡层和pbcro

‑

s共掺杂表层,即所述复合氧化物渗硫宽温域润滑薄膜。

9.在一些优选实施例中,所述制备方法包括:采用渗硫技术,将所述复合氧化物薄膜置于渗硫设备的反应腔室中,以硫蒸气为反应气体,从而在所述pbcro表层表面反应得到pb

‑

cr与pbcro

‑

s梯度过渡层和pbcro

‑

s共掺杂表层。

10.在一些优选实施例中,所述制备方法具体包括:将所述复合氧化物薄膜置于渗硫设备的反应腔室的一端,并在反应腔室的另一端置入硫粉,将所述硫粉加热至150

‑

250℃,且同时将所述复合氧化物薄膜加热至400

‑

700℃,并通入惰性气体作为载气将蒸发的硫蒸气输送至所述复合氧化物薄膜处进行硫化处理,反应结束最终获得pb

‑

cr与pbcro

‑

s梯度过渡层和pbcro

‑

s共掺杂表层。

11.本发明实施例还提供了由前述方法制备的复合氧化物渗硫宽温域润滑薄膜。

12.本发明实施例还提供了前述复合氧化物渗硫宽温域润滑薄膜于极端高温环境下服役器件基体表面防护领域中的用途。

13.本发明实施例还提供了一种装置,包括基体,所述基体上还设置有前述复合氧化物渗硫宽温域润滑薄膜。

14.本发明结合pbo、cr2o3、pb、cr,pbs得到一种位于基体表面的复合薄膜,与传统的高温固体润滑薄膜(例如pbcro、mos2、al2o3、au薄膜)相比,具有如下有益效果:

15.1)本发明将原始的pbcro薄膜进行高温热处理,消除了薄膜中磁控溅射沉积积累的内应力,提高了膜基结合力;各层之间不易分离;pbo与pbcro

x

本身在400

‑

600℃中有着良好的润滑性能,而pbs在室温时具有良好的润滑性,各种润滑相之间有望在高温下形成三元氧化物pb

x

cr

y

o

z

与pb

x

s

y

o

z

自润滑相以达到宽温域宽温域润滑作用;

16.2)本发明的复合氧化物渗硫宽温域润滑薄膜(即pbcro

‑

s共掺杂薄膜)具有良好的力学性能、润滑性能、宽温域高温摩擦磨损性能,在大气高温环境下具有优异的抗氧化性能,能够满足极端高温环境下服役的发动机与轮机装备(例如航空发动机等)的宽温域、高可靠和低摩擦服役需求,具有很好的应用价值。

附图说明

17.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明中记载的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

18.图1a

‑

图1f分别是本发明一典型实施方案中选取pbcro薄膜进行不同工艺硫化后得到的pbcro

‑

s薄膜的截面形貌图;

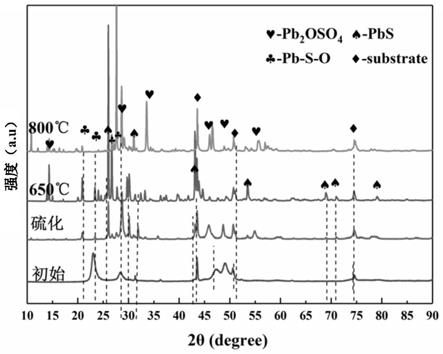

19.图2a、图2b分别是本发明一典型实施方案中不同工艺硫化得到的xrd成分与rt下的摩擦系数示意图;

20.图3a、图3b分别是本发明一典型实施方案中经过500℃

‑

200sccm工艺硫化中制得的pbcro

‑

s共掺杂薄膜的rt、650℃、800℃大气摩擦系数曲线图与对应的磨损率示意图;

21.图4是本发明一典型实施方案中经过500℃

‑

200sccm工艺硫化中制得的pbcro

‑

s共掺杂薄膜在650℃、800℃大气摩擦后的xrd成分示意图。

具体实施方式

22.pbo本身在400

‑

600℃中有着良好的润滑性能,而cr2o3在800℃以上可作为良好的耐磨相,两者的离子势差在1.2

‑

3之间,有望在高温下形成三元氧化物pb

x

cr

y

o

z

自润滑相以适应发动机中400

‑

800℃乃至更高的温度。

23.但是单纯氧化物在中低温的摩擦性能不佳,可以通过硫化在pbcro薄膜上生成pbcro

‑

s的复合薄膜,从而实现由pbs担任低温润滑相,pbo担任中温润滑相,高温下生成pbxcryoz或pbxsyoz来保持优异的润滑性能。

24.鉴于现有技术中的不足,本案发明人经长期研究和大量实践,得以提出本发明的技术方案,其主要是提供一种在大气环境下具有长寿命、良好的耐热和抗氧化性能的薄膜,

涉及一系列(由硫化工艺生成不同s含量)位于基体表面的pbcro

‑

s共掺杂薄膜,本发明采用气相反应溅射技术与渗硫技术成功制备出了复合氧化物渗硫宽温域润滑薄膜。如下将对该技术方案、其实施过程及原理等作进一步的解释说明。

25.作为本发明技术方案的一个方面,其所涉及的系一种复合氧化物渗硫宽温域润滑薄膜,即pbcro

‑

s共掺杂薄膜,其包括在所述pbcro

‑

s共掺杂薄膜厚度方向上依次层叠的pb

‑

cr过渡层、pb

‑

cr与pbcro

‑

s梯度过渡层和pbcro

‑

s共掺杂表层。本发明利用pbs的低温润滑性,pbo的中温低摩擦特性、cr2o3的抗氧化性与耐磨性、同时双元氧化物与硫化物在高温下形成的三元氧化物pb

x

cr

y

o

z

,pbxsyoz自润滑相以达到宽温域低摩擦要求。

26.即,本发明的技术方案为:一种pbcro

‑

s共掺杂薄膜,其位于基体表面,自基体表面起,依次包括pb

‑

cr过渡层、pb

‑

cr与pbcro

‑

s梯度过渡层,以及以pbcro

‑

s共掺杂表层。

27.在一些优选实施例中,所述pb

‑

cr过渡层的厚度为10

‑

300nm,优选为50

‑

150nm。

28.进一步地,所述pb

‑

cr过渡层中cr原子的百分含量(即原子百分比cr/(pb+cr))≤17%。

29.在一些优选实施例中,所述pb

‑

cr与pbcro

‑

s梯度过渡层的厚度为10

‑

100nm,优选为10

‑

40nm。

30.进一步地,所述pb

‑

cr与pbcro

‑

s梯度过渡层中cr原子的百分含量(即原子百分比cr/(pb+cr))为≤17%,s原子相对百分含量为≤10%。

31.在一些优选实施例中,所述pbcro

‑

s共掺杂表层的厚度为0.5

‑

3.5μm,优选为0.5

‑

2.5μm,尤其优选为0.7

‑

2.3μm,尤其优选为1

‑

2μm。

32.进一步地,所述pbcro

‑

s共掺杂表层中cr原子的百分含量(即原子百分比cr/(pb+cr))为≤17%,s原子的百分含量为≤10%。

33.进一步地,所述的基体材料不限,可以包括304、316、718、镍基合金等空间环境常用金属材质。

34.进一步地,所述的基体服役在大气环境下。

35.进一步地,所述复合氧化物渗硫宽温域润滑薄膜(即pbcro

‑

s共掺杂薄膜)在大气环境下室温(rt)

‑

700℃干摩擦系数为0.12

‑

0.65。

36.进一步地,所述pbcro

‑

s共掺杂薄膜在室温下的磨损率为4

×

10

‑5mm3/n

·

m

‑

9.5

×

10

‑5mm3/n

·

m,700℃时磨损率为1.5

×

10

‑5mm3/n

·

m

‑9×

10

‑5mm3/n

·

m。

37.进一步地,所述pbcro

‑

s共掺杂薄膜在室温(rt)

‑

400℃条件下保温1

‑

4h膜层在5000倍显微镜下外观、成分和结构均无明显变化,无起泡、脱落现象。

38.作为本发明技术方案的另一个方面,其所涉及的系前述复合氧化物渗硫宽温域润滑薄膜的制备方法,其包括:

39.采用气相反应溅射技术,在基体表面依次沉积pb

‑

cr过渡层、pb

‑

cr与pbcro梯度过渡层和pbcro表层,获得复合氧化物薄膜;

40.通过渗硫技术对所述复合氧化物薄膜进行渗硫处理,获得pb

‑

cr与pbcro

‑

s梯度过渡层和pbcro

‑

s共掺杂表层,即所述复合氧化物渗硫宽温域润滑薄膜。

41.在一些实施方案中,所述制备方法具体包括:

42.采用磁控溅射技术,在基体表面依次沉积pb

‑

cr过渡层、pb

‑

cr与pbcro梯度过渡层和pbcro共掺杂表层,获得pbcro共掺杂薄膜。

43.随后在上述pbcro共掺杂薄膜上进行硫化得到pb

‑

cr过渡层、pb

‑

cr与pbcro

‑

s梯度过渡层和pbcro

‑

s共掺杂表层,获得所述pbcro

‑

s共掺杂薄膜。

44.在一些实施方案中,所述制备方法具体包括:以铅铬复合靶为阴极靶材,以氧气为反应气体,对所述铅铬复合靶施加靶电流,对基体施加偏压,从而在基体上依次沉积pb

‑

cr过渡层、pb

‑

cr与pbcro梯度过渡层和pbcro表层。

45.在一些优选实施例中,所述制备方法包括:采用气相反应溅射技术,以铅铬复合靶为阴极靶材,以惰性气体为工作气体,对所述铅铬复合靶施加靶电流,对基体施加偏压,从而在基体表面沉积得到pb

‑

cr过渡层。

46.在一些优选实施例中,所述制备方法包括:在所述pb

‑

cr过渡层沉积结束后,逐渐通入氧气,从而在所述pb

‑

cr过渡层表面沉积得到pb

‑

cr与pbcro梯度过渡层。

47.在一些实施例中,所述制备方法包括:采用渗硫技术,将所述复合氧化物薄膜置于渗硫设备的反应腔室中,以硫蒸气为反应气体,从而在所述pbcro表层表面反应得到pb

‑

cr与pbcro

‑

s梯度过渡层和pbcro

‑

s共掺杂表层。其中,硫会从pbcro表层渗入一直到pb

‑

cr与pbcro

‑

s梯度过渡层,但是没有到pb

‑

cr过渡层。

48.在一些更为具体的实施案例之中,所述制备方法包括:将所述复合氧化物薄膜置于渗硫设备的反应腔室的一端,并在反应腔室的另一端置入硫粉,将所述硫粉加热至150

‑

250℃,且同时将所述复合氧化物薄膜加热至400

‑

700℃,并通入惰性气体作为载气将蒸发的硫蒸气输送至所述复合氧化物薄膜处进行硫化处理,反应结束最终获得pb

‑

cr与pbcro

‑

s梯度过渡层和pbcro

‑

s共掺杂表层。

49.进一步地,所述制备方法具体包括:采用硫化技术,在所述的pbcro表层沉积结束后,加入硫粉,逐渐加热并通入ar气,从而在所述的pbcro表层形成pbcro

‑

s的共掺杂表层。

50.进一步地,所述制备方法具体包括:采用硫化技术,以pbcro薄膜为基体,以s气为反应气体,氩气稳定输入,腔体内气压稳定不变。从而在所述pbcro表面反应得到pbcro

‑

s的共掺杂表层。

51.进一步地,所述制备方法具体包括:将磁控溅射制备的复合氧化物薄膜置于渗硫炉中,将炉中硫粉(纯度99.99at.%)加热至150

‑

250℃,然后通入ar气将蒸发的s蒸气吹送至pbcro薄膜上,最终反应结束后关闭ar气,随炉自然冷却。

52.进一步地,所述渗硫技术具体包括:在所述的复合氧化物薄膜硫化时,应控制惰性气体(例如ar)的气体流量为50

‑

400sccm,优选为50

‑

300sccm,尤其优选为100

‑

300sccm。

53.进一步地,所述复合氧化物薄膜的加热温度为400

‑

700℃,优选为500

‑

700℃。

54.进一步地,所述的制备方法包括:以5

‑

15℃/min的升温速率将所述复合氧化物薄膜加热至400

‑

700℃,全程升温时间为4

‑

7h。

55.在一些实施方案中,制备所述复合氧化物渗硫宽温域润滑薄膜的方法具体包括:使用分节管式硫化炉设备,以惰性气体ar为工作气体,对炉两侧分别施加不同温度,并从放置s粉一侧通入ar气,从而在另一侧的pbcro薄膜基体表面得到反应形成的pbcro

‑

s薄膜,其中,所述ar气流为50

‑

400sccm,优选为100

‑

300sccn;溅射功率为300

‑

600w,反应腔体气压为0.25

‑

0.6pa,沉积时间为200

‑

600s。pbcro

‑

s薄膜加热时的温度为400

‑

700℃,优选为500

‑

700℃。加热速率10℃/min,全程4

‑

7h。

56.进一步地,所述惰性气体优选为氩气,但不限于此。

57.其中,在一些更为具体的实施案例之中,所述复合氧化物渗硫宽温域润滑薄膜的制备方法具体包括如下步骤:

58.步骤(1)基体表面清洗除污染物

59.将无尘布沾染酒精擦拭已沉积pbcro涂层的不同基体,氮气吹干;

60.基体表面清洗处理后置于分节管式硫化炉中,并在另一节中放置固定量的s粉。

61.步骤(2)通入ar气,两端分开加热

62.将步骤(1)处理后的基体置于腔体后,通入ar气,流量为50

‑

300sccm,两节腔体开始加热,5

‑

15℃/min,放置s粉的一节加热至150

‑

250℃,放置样品的一节加热至400

‑

700℃。

63.步骤(3)暂停加热与气体

64.等到放置样品的一节加热至目标温度后,停止两节加热并关闭气体阀门。

65.进一步地,所述的基体材料不限,可以包括304、316、718、镍基合金等空间环境常用金属材质。

66.进一步地,所述的基体服役在大气环境下。

67.进一步地,所述装置包括极端环境下服役的发动机或轮机装备,优选为航空发动机,但不限于此。

68.作为本发明技术方案的另一个方面,其所涉及的系由前述方法制备的复合氧化物渗硫宽温域润滑薄膜。

69.作为本发明技术方案的另一个方面,其所涉及的系前述的复合氧化物渗硫宽温域润滑薄膜于极端高温环境下服役器件基体表面防护领域中的用途。

70.进一步地,所述服役器件包括发动机或轮机装备,优选为航空发动机,但不限于此。

71.进一步地,所述的基体材料不限,可以包括304、316、718、镍基合金等空间环境常用金属材质。

72.作为本发明技术方案的另一个方面,其所涉及的系一种装置,包括基体,所述基体上还设置有前述的复合氧化物渗硫宽温域润滑薄膜。

73.进一步地,所述装置包括极端高温环境下服役的发动机与轮机装备(例如航空发动机等),但不限于此。

74.本发明的pbcro

‑

s共掺杂薄膜具有良好的力学性能、宽温域摩擦磨损性能、抗氧化性能,本案发明人还对前述性能进行了测试,具体如下:

75.(a)结构与形貌测试

76.采用通过x射线粉末衍射仪(d8 advance),使用cukα辐射(λ=0.154nm),在40kv和40ma下以掠射角2

°

进行扫描;通过场发射扫描电子显微镜(sem,fei quanta feg 250)测量薄膜厚度。

77.测试结果:本发明的pbcro

‑

s共掺杂薄膜含有pbo、pbs等物质,厚度在1

‑

2um。

78.(b)室温摩擦磨损性能测试

79.采用csm真空摩擦磨损试验机对本发明的pbcro

‑

s共掺杂薄膜在真空和大气环境下的干摩擦系数和磨损寿命进行评价,具体实验条件为:采用球

‑

盘旋转滑动方式,摩擦对偶球为φ6mm的al2o3钢球,旋转半径为5mm,滑动速度为1mm/s,载荷为1n;

80.测试结果:本发明的pbcro

‑

s共掺杂薄膜在所述pbcro

‑

s共掺杂薄膜在大气环境下

rt

‑

700℃干摩擦系数为0.12

‑

0.65,在rt下的磨损率为5

×

10

‑5mm3/n

·

m。

81.(c)高温抗氧化与宽温域润滑性能测试

82.采用ht高温摩擦磨损试验机与x射线粉末衍射仪(d8 advance)对涂层进行测试。采用球

‑

盘旋转滑动方式,摩擦对偶球为φ6mm的al2o3钢球,旋转半径为5mm,载荷为1n,相对摩擦速率为1.16cm/s,行程23m,涂层在rt摩擦后在原位置分别以650℃,800℃按照rt环境下的测试参数进行重复摩擦测试其宽温域润滑性能。在摩擦结束后,使用xrd测试薄膜的成分是否发生改变,生成pb3o4等有害物质。

83.测试结果:本发明的pbcro

‑

s共掺杂薄膜经大气环境下rt

‑

650℃,rt

‑

800℃的宽温域重复高温摩擦,薄膜的有效润滑成分仍然起到了良好作用。通过xrd的数据分析,没有生成pb3o4等过氧化铅。

84.综上所述,藉由上述技术方案,本发明的pbcro

‑

s共掺杂薄膜具有良好的力学性能、润滑性能、宽温域高温摩擦磨损性能,在大气高温环境下具有优异的抗氧化性能,能够满足极端高温环境下服役的发动机与轮机装备(例如航空发动机等)的宽温域、高可靠和低摩擦服役需求,具有很好的应用价值。

85.下面结合若干优选实施例及附图对本发明的技术方案做进一步详细说明,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。需要指出的是,以下所述实施例旨在便于对本发明的理解,而对其不起任何限定作用。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。下列实施例中未注明具体条件的试验方法,通常按照常规条件。

86.需要说明的是:以下实施例对于数据如电压、电流、功率、气体流量、温度、沉积时间仅针对于使用星弧涂层新材料科技(苏州)股份有限公司的diamant

‑ⅲ‑

6镀膜仪与安徽的分节管式硫化炉,这仅是一种针对研发的小型镀膜仪与管式炉;使用其他设备则无如此效果。

87.实施例1

88.本实施例中,使用星弧公司的diamant

‑ⅲ‑

6型号设备与安徽的分节管式硫化炉,基体为直径为25mm,厚度为4mm的圆柱体,基体材质为ni基合金与si片。

89.该基体表面的薄膜呈纳米多层结构,其组成为:自基体表面起,依次为pb

‑

cr过渡层厚度为50

‑

150nm;pb

‑

cr与pbcro

‑

s梯度过渡层厚度为10

‑

40nm;所述的pbcro

‑

s共掺杂表层总厚度为0.7

‑

2.3μm。

90.该基体表面的pbcro

‑

s共掺杂薄膜的制备方法包括如下步骤:

91.步骤(1)基体表面清洗除污染物

92.将无尘布沾染酒精擦拭已沉积pbcro涂层的不同基体,氮气吹干;

93.基体表面清洗处理后置于分节管式硫化炉中,并在另一节中放置固定量的s粉。

94.步骤(2)通入ar气,两端分开加热

95.将步骤(1)处理后的基体置于腔体后,通入ar气,两节腔体开始加热,5

‑

15℃/min,放置s粉的一节加热至150

‑

250℃,其中ar气流量与另一节的样品加热温度对应为50sccm

‑

400℃,100sccm

‑

500℃,200sccm

‑

500℃,300sccm

‑

600℃,400sccm

‑

700℃。

96.步骤(3)暂停加热与气体

97.等到放置样品的一节加热至目标温度后,停止两节加热并关闭气体阀门。自然冷

却时由于加热温度的不同,分别需要400℃

‑

4h,500℃

‑

5h,600℃

‑

6h,700℃

‑

7h。

98.将上述沉积处理后制得的基体表面的pbcro

‑

s共掺杂薄膜进行如下测试:具体如下:

99.(a)结构与形貌测试

100.测试结果:如图2a,本发明中ni基合金pbcro

‑

s共掺杂薄膜含有pbo,pbs等物质,并且温度越高,通入的流量越大,xrd中的pbs峰越多,这说明涂层中的原有的铅基氧化物硫化效果越好,反应更加充分。图1a

‑

图1f是本发明中si片上50sccm

‑

400℃,100sccm

‑

500℃,200sccm

‑

500℃,300sccm

‑

600℃,400sccm

‑

700℃与原始样品的截面形貌。原本0.85μm的涂层经过硫化工艺后厚度达到1.51μm,1.44μm,1.75μm,1.56μm,2.94μm。随着硫化程度的提高,涂层表面出现了明显的分层现象。

101.(b)室温摩擦磨损性能测试

102.测试结果:如图2b,本发明的pbcro

‑

s系列共掺杂薄膜在所述pbcro

‑

s共掺杂薄膜在大气环境下rt干摩擦系数为0.12

‑

0.65,其中原始样品与50sccm

‑

400℃,100sccm

‑

500℃的样品未通过测试,涂层已经磨穿。而200sccm

‑

500℃,300sccm

‑

600℃,400sccm

‑

700℃在rt下的摩擦系数仅为0.15,0.35,0.4。在rt下的磨损率为5

×

10

‑5mm3/n

·

m,6.7

×

10

‑5mm3/n

·

m,9

×

10

‑5mm3/n

·

m。

103.(c)高温抗氧化与宽温域润滑性能测试

104.测试结果:如图3a、图3b,本发明的200sccm

‑

500℃硫化的pbcro

‑

s共掺杂薄膜在经过rt

‑

650℃,rt

‑

800℃的宽温域重复高温摩擦过程中,涂层没有受到高温氧化而失效,仍然保持着良好的润滑性能,摩擦系数在650℃,800℃时cof上升至0.23,0.28,经过重复摩擦,涂层的磨损率增加至8.3

×

10

‑5mm3/n

·

m,2

×

10

‑5mm3/n

·

m,仍然可以使用。并且图4测出经过200sccm

‑

500℃硫化的pbcro

‑

s共掺杂薄膜虽然发生部分相变,但均为有效的高温润滑相,没有生成pb3o4等有害物质。

105.此外,本案发明人还参照前述实施例,以本说明书述及的其它原料、工艺操作、工艺条件进行了试验,并均获得了较为理想的结果。

106.尽管已参考说明性实施例描述了本发明,但所属领域的技术人员将理解,在不背离本发明的精神及范围的情况下可做出各种其它改变、省略及/或添加且可用实质等效物替代所述实施例的元件。另外,可在不背离本发明的范围的情况下做出许多修改以使特定情形或材料适应本发明的教示。因此,本文并不打算将本发明限制于用于执行本发明的所揭示特定实施例,而是打算使本发明将包含归属于所附权利要求书的范围内的所有实施例。此外,除非具体陈述,否则术语第一、第二等的任何使用不表示任何次序或重要性,而是使用术语第一、第二等来区分一个元素与另一元素。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1