用于铸造车架和部件的模块化模具设计的制作方法

1.本公开一般涉及一种汽车部件的制造,并且更具体地涉及一种用于铸造大型汽车部件的模块化铸模及其方法。

背景技术:

2.常规压铸,也称为高压压铸(high-pressure die casting,hpdc),是一种常用的金属铸造工艺。压铸通常包括在高压下将熔融金属压迫或注入到模具型腔中。模具型腔是使用两个或两个以上的模具部分形成的,这些部分已被加工成所需的铸造型腔的形状。根据所使用的金属材料的类型,除了重叠注塑(over-molding)外,还可以使用热室或冷室压铸机以及挤压铸造方法,其中,将合金浇铸在现有基材之上/周围,以实现最终产品的更高的结构性能。一个模具部分称为“凹压模(cover die)部分”,而另一模具部分称为“凸压模(ejector die)部分”,它们在“分模线”处相交。常规地,凸压模部分包括由重力填充的附接的压铸储筒,并且在第二次金属转运中,柱塞以高速度将熔融金属注入由凹压模和凸压模形成的铸造型腔中。为降低注入过程中的温度损失所需的两步金属流动过程和高速度可能会导致金属受损,从而削弱最终铸件。

3.当铸件充分冷却并获得要处理的强度时,将凸压模从凹压模中抽出,从而使铸件随之移动。凸压模部分通常包括顶出销和/或板,以将铸件从凸压模中推出。这些顶出销固定在铸造机的可移动压板上。

4.高压压铸是一个循环过程,熔融金属在注入和固化时会向较冷的模具中散发热量。受控的冷却剂流用于控制整个模具主体的温度分布以及温度高低范围。较高的模具温度会降低可能妨碍型腔特征填充的金属填充温度损失。而较低的模具温度可减少铸件的固化时间,并提高机器的铸件生产率。这两个相互矛盾的热管理目标正在典型的汽车hpdc模具的较大热惯性方面面临挑战。

5.通常,在汽车部件制造和压铸工艺中,多台压铸机分别用于铸造不同的汽车部件。例如,工厂中的单个压铸机单元可能专用于铸造单个汽车部件。然后,由工厂工人或机器人系统将来自每台铸造机的这些部件组装或固定在一起,以形成或部分形成更复杂的汽车部件,例如汽车底盘或车架。

6.与其他铸造和制造工艺相比,压铸通常涉及较高的资金成本、较长的交货时间和有限的供应基地。通常,较大的汽车部件会分多件制造,然后再组装。用于此类部件单件制造的模具足够大且价格昂贵,多个拉制部件结构复杂,难以实现均匀的温度,太大而又笨重而无法高效运输,并且专用于单个部件,因此,多个大型模具必须同时在场,这增加了大量的费用。此外,当前的高压压铸模具和工艺依赖于较高的注入压力和较低的真空度来实现所需的填充和固化速率。

7.因此,需要一种改进的模块化压铸模具及其相关方法,特别是与铸造大型汽车部件有关的方法,该模具和方法使用低速填充、低压力、主动热管理和低热惯性模块化薄壁模具构造。

技术实现要素:

8.根据本公开的几个方面,一种用于铸造汽车部件的模块化铸模包括:多个模具部分,其限定了与汽车部件相对应的模具型腔,其中,多个模具部分中的至少一个为活动模具部分,该活动模具部分适于在整个铸造过程中控制模块化铸模的温度并且包括将模块化铸模内铸造的汽车部件顶出的特征;并且所述模块化铸模适于附接到用于铸造单个汽车部件的另一个模块化铸模。

9.根据另一个方面,每个活动模具部分包括用于加热所述活动模具部分的烧嘴。

10.根据另一个方面,每个活动模具部分包括用于冷却模块化铸模内的铸造部件冷却喷嘴。

11.根据另一个方面,每个活动模具部分包括空气喷嘴,该空气喷嘴用于在活动模具部分的内表面和模块化铸模内的铸造汽车部件之间注入空气以将铸造汽车部件从模块化铸模中释放出来。

12.根据另一个方面,每个活动模具部分包括喷嘴,该喷嘴用于在活动模具部分的内表面和模块化铸模内的铸造汽车部件之间注入加压流体以将铸造汽车部件从模块化铸模中释放出来。

13.根据另一个方面,每个活动模具部分适于选择性地振动以将铸造汽车部件从模块化铸模中释放出来。

14.根据另一个方面,每个活动模具部分均包括适于将铸造汽车部件从模块化铸模中推出的机械特征。

15.根据本公开的几个方面,一种用于铸造汽车部件的模块化铸模组件包括:多个模块化铸模,其适于彼此模块化地连接;所述多个模块化铸模中的每一个均包括多个模具部分,该多个模具部分限定了与汽车部件的一部分相对应的模具型腔,其中,当多个模块化铸模连接以限定对应于汽车部件的模具型腔时,多个模块化铸模的模具型腔彼此流体连通;并且多个模块化铸模中的每一个的多个模具部分中的至少一个为活动模具部分,该活动模具部分适于在整个铸造过程中单独控制多个模块化铸模中的每一个的温度,并且包括将模块化铸模内铸造的汽车部件顶出的特征。

16.根据另一个方面,每个活动模具部分包括用于加热活动模具部分和多个模块化铸模的烧嘴。

17.根据另一个方面,每个活动模具部分包括用于冷却模块化铸模组件内的铸造汽车部件的冷却喷嘴。

18.根据另一个方面,每个活动模具部分包括空气喷嘴,该空气喷嘴用于在活动模具部分的内表面和模块化铸模组件内的铸造汽车部件之间注入加压空气以将铸造汽车部件从模块化铸模组件中释放出来。

19.根据另一个方面,每个活动模具部分包括喷嘴,该喷嘴用于在活动模具部分的内表面和模块化铸模组件内的铸造汽车部件之间注入加压流体以将铸造汽车部件从模块化铸模组件中释放出来。

20.根据另一个方面,多个活动模具部分中的每一个均适于选择性地振动以将铸造汽车部件从模块化铸模组件中释放出来。

21.根据另一个方面,每个活动模具部分均包括适于将铸造汽车部件从模块化铸模的

至少一个凸压模部分中推出的机械特征。

22.根据本公开的几个方面,一种形成汽车部件的方法包括:组装多个模块化铸模,其中,多个模块化铸模中的每一个均包括多个模具部分,该多个模具部分限定了与汽车部件的一部分相对应的模具型腔,当多个模块化铸模连接以限定对应于汽车部件的模具型腔时,多个模块化铸模的模具型腔彼此流体连通;通过启动多个模块化铸模中的每一个的至少一个活动模具部分内包含的烧嘴来预热模块化铸模组件;用熔融材料填充模具型腔;关停活动模具部分内包含的烧嘴;通过启动多个模块化铸模中每一个的活动模具部分内包含的冷却喷嘴来冷却模块化铸模组件和模具型腔内的熔融材料,从而固化模具型腔内的熔融材料;关停活动模具部分内包含的冷却喷嘴;以及,打开模块化铸模组件,并将铸造汽车部件从多个模块化铸模中顶出。

23.根据另一个方面,将铸造汽车部件从多个模块化铸模中顶出包括:启动活动模具部分内包含的空气喷嘴并在活动模具部分和铸造汽车部件之间注入加压空气。

24.根据另一个方面,将铸造汽车部件从多个模块化铸模中顶出包括:启动活动模具部分内包含的喷嘴并在活动模具部分和铸造汽车部件之间注入加压流体。

25.根据另一个方面,将铸造汽车部件从多个模块化铸模中顶出包括:振动活动模具部分中的每一个。

26.根据另一个方面,将铸造汽车部件从多个模块化铸模中顶出包括:启动活动模具部分的每一个内的机械特征。

27.根据另一个方面,打开模块化铸模组件并将铸造汽车部件从多个模块化铸模中顶出包括以下步骤中的一个:打开多个模块化铸模中的每一个,并将铸造汽车部件从多个模块化铸模的每一个中同时顶出;以及依次打开多个模块化铸模中的每一个,将铸造汽车部件从多个模块化铸模中的每一个中逐一顶出。

28.根据本文提供的描述,其他应用领域将变得显而易见。应当理解,该描述和特定示例仅旨在用于说明的目的,无意于限制本公开的范围。

附图说明

29.本文描述的附图仅用于说明目的,并且不旨在以任何方式限制本公开的范围。

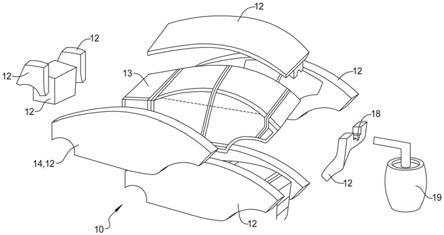

30.图1是根据本公开的示例性实施例的模块化铸模的分解透视图;

31.图2是根据本公开的另一个示例性实施例的模块化铸模的透视图;

32.图3是图2沿3-3线截取的剖视图;

33.图4是根据本公开的示例性实施例的模块化铸模组件的分解透视图;以及

34.图5是示出了结合本公开的模块化铸模和模块化铸模组件的方法的流程图。

具体实施方式

35.以下描述本质上仅是示例性的,并且不旨在限制本公开、应用或用途。

36.参照图1,一种用于铸造汽车部件的模块化铸模10包括多个模具部分12。多个模具部分12限定了如图4所示的对应于汽车部件13的模具型腔16。如图1所示,在示例性实施例中,模块化铸模10的分解图包括十个模具部分12。模具部分12中的一个包括入口18,该入口18配置成允许熔融材料从熔融材料源19流入模具型腔16中。

37.参照图2和图4,在另一个示例性实施例中,模块化铸模10’包括两个限定模具型腔16’的模具部分12’。参照图1和图4,模具部分12’中的至少一个是活动模具部分14、14’。活动模具部分14、14’适于在整个铸造过程中控制模块化铸模10、10’的温度。模块化铸模10、10’的主动热管理功能使得注入到模具中的熔融材料在低压下能够完全充满模具型腔16,并且较高的冷却速率减少了固化时间。活动模具部分14还包括将模块化铸模10、10’内铸造的汽车部件13顶出的特征。

38.在低压下用熔融材料填充模具型腔16能够允许模块化铸模10、10’适于附接到另一个模块化铸模10、10’以对单个汽车部件13进行铸造。应当理解,本公开的模块化铸模10、10’包括至少一个活动模具部分14、14’。可以存在一个以上的活动模具部分14、14’,或者所有模具部分12、12’都可以是活动模具部分14、14’。如图2和图3所示,模块化铸模10、10’包括框架20,该框架20支撑活动模具部分14、14’和其上的附属元件。

39.在一个示例性实施例中,每个活动模具部分14、14’均包括用于加热活动模具部分的烧嘴22。烧嘴22可以使用直接火焰或辐射热来加热活动模具部分14、14’和模具部分12,并在填充模具型腔16期间主动控制模块化铸模10、10’的温度。

40.在另一个示例性实施例中,每个活动模具部分14、14’包括用于冷却模块化铸模10、10’内的铸造部件的冷却喷嘴24。冷却喷嘴24适于冷却模具型腔16内的熔融材料以固化在其中铸造的汽车部件。当模块化铸模10、10’附接到另一个模块化铸模10、10’时,冷却喷嘴24是可控制的,以实现主动控制熔融材料的冷却,从而适应铸件的固化收缩和模具间的干涉。

41.在一个示例性实施例中,每个活动模具部分14、14’包括空气喷嘴26,空气喷嘴26在活动模具部分14、14’的内表面28与模块化铸模10、10’内的铸造汽车部件之间注入空气。空气喷嘴26适于对框架20中的空气加压。放置在活动模具部分14’中的排气塞使得加压空气作用在固化的铸造汽车部件13上,并将铸造汽车部件13从模块化铸模10、10’中释放出来。

42.在另一个示例性实施例中,每个活动模具部分14、14’包括喷嘴30,喷嘴30在活动模具部分14、14’的内表面28与模块化铸模10、10’内的铸造汽车部件之间注入加压流体。加压流体可以是水或润滑剂,或两者的组合,并且可以被引导至铸造汽车部件与模具型腔16之间的目标高接触压力表面,以将铸造汽车部件从模块化铸模10、10’中释放出来。

43.根据另一个示例性实施例中,每个活动模具部分14、14’适于选择性地振动以将铸造汽车部件从模块化铸模10中释放出来。

44.根据另一个示例性实施例,每个活动模具部分14、14’均包括适于将铸造汽车部件从模块化铸模10中推出的机械特征。机械特征可以是顶出销或适于选择性地推动铸造汽车部件的可移动板。

45.参照图4,模块化铸模10适于附接到其他模块化铸模10,以构造单个铸造汽车部件。用于铸造汽车部件42的模块化铸模组件40包括多个模块化铸模10a、10b、10c,其适于彼此模块化地连接。在图4所示的示例性实施例中,模块化铸模组件40包括第一模块化铸模10a、第二模块化铸模10b和第三模块化铸模10c。

46.第一、第二和第三模块化铸模10a、10b、10c中的每一个均包括多个模具部分12a、12b、12c、12d、12e、12f,多个模具部分12a、12b、12c、12d、12e、12f分别限定了第一、第二和

第三模具型腔16a、16b、16c。第一、第二和第三模具型腔16a、16b、16c中的每一个对应于汽车部件42的一部分。当第一、第二和第三模块化铸模10a、10b、10c连接以限定对应于汽车部件42的单个模具型腔16abc时,第一、第二和第三模块化铸模10a、10b、10c的第一、第二和第三模具型腔16a、16b、16c彼此流体连通。模块化铸模组件40的第一、第二和第三模块化铸模10a、10b、10c中的每一个均包括与图3所示的模块化铸模10基本相同的特征。

47.第一、第二和第三模块化铸模10a、10b、10c中每一个的模具部分12a、12b、12c、12d、12e、12f中的至少一个是活动模具部分14a、14b、14c,动模具部分14a、14b、14c适于在整个铸造过程中单独控制第一、第二和第三模块化铸模10a、10b、10c中的每一个的温度,并且包括用于将铸造汽车部件42从模块化铸模组件40中顶出的特征。

48.再次参照图4,在示例性实施例中,活动模具部分14a、14b、14c中的每一个均包括烧嘴22,烧嘴22用于加热第一、第二和第三模块化铸模10a、10b、10c中的每一个的模具部分12a、12b、12c、12d、12e、12f和活动模具部分14a、14b、14c。烧嘴22可以使用直接火焰或辐射热来加热活动模具部分14a、14b、14c以及模具部分12a、12b、12c、12d、12e、12f,并在填充模具型腔16abc期间,主动控制活动模具部分14a、14b、14c和模具部分12a、12b、12c、12d、12e、12f的温度。

49.在另一个示例性实施例中,活动模具部分14a、14b、14c中的每一个均包括冷却喷嘴24,冷却喷嘴24用于冷却模块化铸模组件40内的铸造汽车部件42。冷却喷嘴24适于冷却模具型腔16abc内的熔融材料以固化在其中铸造的汽车部件42。冷却喷嘴24是可控制的,以实现主动控制熔融材料的冷却,从而适应铸件的固化收缩以及第一、第二和第三模块化铸造模具10a、10b、10c之间的模具间干涉。

50.在另一个示例性实施例中,活动模具部分14a、14b、14c中的每一个均包括空气喷嘴26,空气喷嘴26用于在活动模具部分14a、14b、14c的内表面28与模块化铸模组件40内的铸造汽车部件42之间注入空气。空气喷嘴26适于对活动模具部分14a、14b、14c的内表面28和模块化铸模组件40内的铸造汽车部件42之间注入的空气加压,以将铸造汽车部件42从第一、第二和第三模块化铸模10a、10b、10c中释放出来。

51.在另一个示例性实施例中,活动模具部分14a、14b、14c中的每一个均包括喷嘴30,喷嘴30用于在活动模具部分14a、14b、14c的内表面28与模块化铸模组件40内的铸造汽车部件42之间注入加压流体。加压流体可以是水或润滑剂,或两者的组合,并且可以被引导至铸造汽车部件42与模具型腔16abc之间的目标高接触压力表面,以将铸造汽车部件42从模块化铸模组件40中释放出来。

52.在另一个示例性实施例中,活动模具部分14a、14b、14c中的每一个适于选择性地振动以将铸造汽车部件42从模块化铸模组件40中释放出来。

53.在另一个示例性实施例中,活动模具部分14a、14b、14c中的每一个均包括适于将铸造汽车部件42从模块化铸模组件40中推出的机械特征。机械特征可以是顶出销或适于选择性地推动铸造汽车部件的可移动板。

54.参照图5,一种通过将本公开的模块化铸模10和模块化铸模组件40结合来形成汽车部件的方法110包括:移至框112,组装多个模块化铸模10a、10b、10c,其中多个模块化铸模10a、10b、10c中的每一个均包括多个模具部分12a、12b、12c、12d、12e、12f,多个模具部分12a、12b、12c、12d、12e、12f分别限定了对应于汽车部件42的一部分的模具型腔16a、16b、

16c;当多个模块化铸模10a、10b、10c连接以限定对应于汽车部件42的模具型腔16abc时,模块化铸模10a、10b、10c的模具型腔16a、16b、16c彼此流体连通。

55.继续进行到框114,在组装模块化铸模组件40之后,该方法包括:通过启动多个模块化铸模10a、10b、10c中的每一个的活动模具部分14a、14b、14c内包含的烧嘴22来加热模块化铸模组件40。

56.继续进行到框116,用熔融材料填充模具型腔16abc。取决于正在铸造的汽车部件42,该材料可以是任何合适的材料。在一个示例性实施例中,用熔融的铝或镁填充模具型腔。在该实施例的变型中,可以将整个模块化铸模组件40放置在炉内,以能够额外地在填充模具型腔16abc之前和期间加热和控制模块化铸模组件40的温度。

57.继续进行到框118,一旦模具型腔被填充,则在活动模具部分14a、14b、14c内的烧嘴22就被停用。继续进行到框120,通过启动多个模块化铸模10a、10b、10c中的每一个的活动模具部分14a、14b、14c内包含的冷却喷嘴24来冷却模块化铸模组件40和模具型腔16abc内的熔融材料。冷却模块化铸模10a、10b、10c和熔融材料有助于在模具型腔16abc内实现熔融材料的固化。通过主动地控制模块化铸模10a、10b、10c的温度,在加热和冷却时,都考虑了铸件的固化收缩以及模块化铸模10a、10b、10c之间的铸模间干涉。

58.继续进行到框122,停用冷却喷嘴22。继续进行到框124,打开模块化铸模组件40,并且在框126处,将铸造汽车部件42从模块化铸模10a、10b、10c中顶出。

59.在一个示例性实施例中,如框126所示,将铸造汽车部件42从模块化铸模10a、10b、10c中顶出包括:启动活动模具部分14a、14b、14c中包括的空气喷嘴26,并在活动模具部分14a、14b、14c和铸造汽车部件42之间注入加压空气。

60.在另一个示例性实施例中,如框126所示,将铸造汽车部件42从模块化铸模10a、10b、10c顶出包括:启动活动模具部分14a、14b、14c中包括的喷嘴30,并在活动模具部分14a、14b、14c和铸造汽车部件42之间注入加压流体。

61.在另一个示例性实施例中,如框126所示,将铸造汽车部件42从模块化铸模10a、10b、10c顶出包括:振动活动模具部分14a、14b、14c中的每一个。

62.在又一个示例性实施例中,如框126所示,将铸造汽车部件42从模块化铸模10a、10b、10c顶出包括:启动活动模具部分14a、14b、14c中的每一个内的机械特征。

63.在一个示例性实施例中,打开模块化铸模组件40并将铸造汽车部件42从模块铸模10a、10b、10c中顶出,如框124和126所示,包括:打开多个模块化铸模10a、10b、10c中的每一个,并将铸造汽车部件42从模块化铸模10a、10b、10c中同时顶出。或者,打开模块化铸模组件40并将铸造汽车部件42从模块铸模10a、10b、10c中顶出,如框124和126所示,包括:依次打开多个模块化铸模10a、10b、10c中的每一个,并将铸造汽车部件42从模块化铸模10a、10b、10c中逐一顶出。

64.本公开的模块化铸模组件40和相关方法110的优点在于:以减少的循环时间生产相对较大的铸造汽车部件,并降低了整体质量和成本。主动控制模块化铸模组件40的温度使得注入其中的熔融材料能够保持足够长的时间液化,从而流动通过整个模具型腔16abc。这进而允许用于铸造部件的熔融材料在低压下注入,而不是在高压和高速下注入。因为熔融材料是在低压下注入的,所以可以使用模块化设计,该模块化设计将较小的单个模具10模块化地组装以形成较大的零件。在高压应用中,在铸造过程中保持模块化零件正确组装

所需的结构将被禁用。在低压下,可以像使用高压方法一样,将模块化模具固定在一起,从而降低变形或模具分离的风险。使用模块化模具可以将不同的模具用于不同的部件,从而节省了总体模具成本和存储空间。最后,最终的结果是,单个铸造部件比制成零碎并附接在一起的类似部件更坚固、便宜、重量轻。将单个部件螺栓连接或焊接在一起会增加最终产品的质量,并且附接的部件之间的连接可能会导致应力集中或削弱,从而导致潜在的故障。

65.薄壁模块化铸模设计使得能够构造复杂的型腔几何形状,同时仍允许从显而易见地包括内部铸造表面在内的铸造表面上取出模具件。铸造型腔的低压或重力灌填用于与后壁施加的模具加热配合使用,可满足型腔的流动性长度和遏制要求。可以指定后壁施加的冷却剂时间和强度曲线,以满足铸件的孔隙率、材料性能和循环时间要求。施加的气压、润滑剂和模具振动有助于从各个模具件中脱出铸件。

66.本公开的描述本质上仅是示例性的,并且不背离本公开的要旨的变型旨在落入本公开的范围内。这样的变型不应被视为背离本公开的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1