玻璃棒的加工方法与流程

1.本发明属于玻璃加工技术领域,具体涉及一种玻璃棒的加工方法。

背景技术:

2.随着光学终端市场的不断变化,光学玻璃材料的用途更加多元化,光学玻璃的形状由之前单一的条料形式逐步向多种形态转化。光学玻璃棒是其中的一种形态,玻璃棒以其极高的材料利用率,备受市场青睐。

3.目前,光学玻璃棒生产过程中需要对一次熔炼生产出来的玻璃棒进行精加工,以使玻璃棒的直线度、圆度、圆柱面和端面的粗糙度满足精度要求,以便用于二次拉棒或者拉制光纤产品。现有加工方法加工出的直径较小、长度较短的玻璃棒通常能够满足精度要求,但随着玻璃棒的长度增长、直径变大,加工难度呈几何倍数增大,因而利用现有加工方法对直径为30~50mm、长度为600~1200mm的长规格大直径玻璃棒的进行加工时,加工出产品的圆度只能控制在0.3mm左右,与圆度

±

0.05mm的要求差距较大;同时,加工出产品的圆柱面的粗糙度也达不到要求,且端面只能加工为不透光的毛面,无法通过端面检测产品内在质量。

技术实现要素:

4.本发明提供了一种玻璃棒的加工方法,旨在提高对长规格、大直径玻璃棒加工的加工精度。

5.本发明解决其技术问题所采用的技术方案是:玻璃棒的加工方法,包括下列步骤:

6.步骤一,端面研磨:将熔炼生产出来的玻璃棒毛坯装夹在端面研磨机上,对玻璃棒毛坯的两个端面进行研磨,使玻璃棒毛坯的两个端面均与其圆柱面垂直;

7.步骤二,端面倒边:将端面研磨完成的玻璃棒毛坯装夹在倒边机上,对玻璃棒毛坯的两个端面进行倒边,使倒边后的端面与外圆磨床的装夹工装相适配;

8.步骤三,粗磨外圆:先将端面倒边完成的玻璃棒毛坯装夹在外圆磨床的装夹工装上,再启动外圆磨床,将主轴的转速控制在200~300r/min,外圆磨床的主轴带动玻璃棒毛坯转动,且外圆磨床的托板带动其上外圆磨砂轮架沿玻璃棒毛坯的轴向运动,同时外圆磨砂轮架上的磨砂轮沿玻璃棒毛坯的径向进刀,并将进刀量控制在0.25~1mm;

9.步骤四,精磨外圆:粗磨外圆后的玻璃棒毛坯在无心磨床上精磨外圆,精磨外圆过程中将无心磨床的磨轮转速控制在15~60r/min、磨轮线速度控制在7~10m/s、进刀量控制在0.05~0.3mm;

10.步骤五,精磨圆柱面:精磨外圆后的玻璃棒毛坯在六工位精磨机上精磨圆柱面,六工位精磨机各工位磨轮的粒度依次变细;精磨圆柱面过程中,玻璃棒毛坯从磨轮粒度最粗的工位开始依次通过六工位精磨机的各工位,对圆柱面的磨削量控制在0.05~0.1mm;

11.步骤六,圆柱面抛光:将精磨圆柱面后的玻璃棒毛坯的圆柱面清洗干净,之后将其在六工位抛光机上进行圆柱面抛光;圆柱面抛光过程中,将玻璃棒毛坯从六工位抛光机的

进料端送料至其加工工位,对圆柱面的抛光去除量控制在0.02~0.05mm;

12.步骤七,精磨端面:将圆柱面抛光后的玻璃棒毛坯装夹在玻璃棒夹具上,之后通过精磨环抛机对玻璃棒毛坯的端面进行精磨;精磨端面过程中,精磨环抛机采用至少两种粒度不同的磨料,并按照粒度从粗到细的顺序对玻璃棒毛坯的端面进行依次研磨,且不同粒度的磨料的研磨时间均控制在1~5min,对每个端面的磨削量均控制在1~3mm;

13.步骤八,端面抛光:精磨端面后将玻璃棒夹具上的玻璃棒毛坯的端面清洗干净,之后将装夹有玻璃棒毛坯的玻璃棒夹具置于抛光环抛机的工作台上,再对玻璃棒毛坯的端面进行抛光,对玻璃棒毛坯每个端面的抛光时间均控制在0.5~1h,对每个端面的抛光去除量均控制在0.02~0.05mm;所有端面抛光完成后,得到玻璃棒产品。

14.进一步的是,步骤一中,玻璃棒毛坯通过定位工装装夹在端面研磨机上,且其圆柱面与磨轮的研磨平面保持垂直。

15.进一步的是,步骤二中,倒边机通过安装在其上的碗型工装对玻璃棒毛坯的端面进行倒边,碗型工装的内壁面为球径sr20~sr30mm的研磨球面,研磨球面上设置有金刚石层;金刚石层的粒度为60#~80#,其内金刚石浓度为100%。

16.进一步的是,步骤一中,端面研磨机的磨轮为金刚石平面磨轮,金刚石平面磨轮的粒度为60#~80#;步骤三中,外圆磨砂轮架上的磨砂轮为碗型金刚石磨轮,其粒度为60#~80#。

17.进一步的是,步骤一至步骤四加工过程中,均采用水基型冷却液对加工处进行冷却。

18.进一步的是,步骤五中,六工位精磨机各工位磨轮的粒度依次为240#、320#、600#、800#、1000#、1500#。

19.进一步的是,步骤五和步骤六中,若连续加工两根以上玻璃棒毛坯时,将玻璃棒毛坯顺次放入加工设备中,且使相邻两根玻璃棒毛坯之间的间距保持在20~30cm。

20.进一步的是,步骤七中,精磨环抛机所采用的研磨盘为铸铁盘,铸铁盘上设有多个用于涂敷或嵌入磨料的格子;精磨环抛机采用五种粒度分别为120#、240#、w40、w20、w10的金刚砂磨料。

21.进一步的是,步骤六中,六工位抛光机采用毛毡轮作为抛光模,并采用质量浓度为8%~15%的氧化铈水溶液作为抛光液;步骤八中,抛光环抛机采用聚氨酯制作的抛光皮,并采用质量浓度为8%~15%的氧化铈水溶液作为抛光液。

22.进一步的是,该加工方法还包括步骤九和步骤十;

23.步骤九,清洗检验:将玻璃棒产品清洗干净,并在检测设备上对其质量进行检测,检验合格后进入包装工序,检验不合格进入返修工序;

24.步骤十,包装:将检测合格的玻璃棒产品装入包装箱内。

25.本发明的有益效果是:该玻璃棒的加工方法根据待加工玻璃棒的性能和规格选用适当的加工设备对玻璃棒毛坯依次进行端面研磨、端面倒边、粗磨外圆、精磨外圆、精磨圆柱面、圆柱面抛光、精磨端面、端面抛光等工序加工处理,并有效控制各工序的加工时间、加工量等工艺参数,保证对长规格、大直径玻璃棒加工也能够确保其圆度达到

±

0.05mm、端面的粗糙度达到0.025μm以上、圆柱面的粗糙度达到0.06μm以上,大大提高了对长规格、大直径玻璃棒加工的加工精度,且有效性和可靠性较高。

附图说明

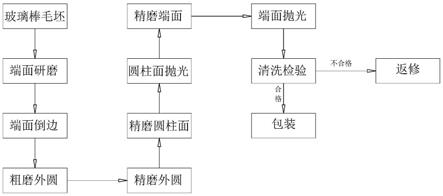

26.图1是本发明的工艺流程图。

具体实施方式

27.下面结合附图和实施例对本发明作进一步的说明。

28.结合图1所示,玻璃棒的加工方法,包括下列步骤:

29.步骤一,端面研磨:将熔炼生产出来的玻璃棒毛坯装夹在端面研磨机上,对玻璃棒毛坯的两个端面进行研磨,使玻璃棒毛坯的两个端面均与其圆柱面垂直;该步骤对玻璃棒毛坯装夹时,通常使玻璃棒毛坯装夹的圆柱面与磨轮的研磨平面保持垂直;优选将玻璃棒毛坯通过定位工装装夹在端面研磨机上;定位工装主要用于装夹定位玻璃棒毛坯,其一般根据玻璃棒毛坯的直径设计制作;

30.步骤二,端面倒边:将端面研磨完成的玻璃棒毛坯装夹在倒边机上,对玻璃棒毛坯的两个端面进行倒边,使倒边后的端面与外圆磨床的装夹工装相适配;倒边机通常采用专用的倒边工装对玻璃棒毛坯的端面进行研磨倒边,倒边工装一般根据玻璃棒毛坯的直径及外圆磨床的装夹工装设计制作;

31.步骤三,粗磨外圆:先将端面倒边完成的玻璃棒毛坯装夹在外圆磨床的装夹工装上,再启动外圆磨床,将主轴的转速控制在200~300r/min,外圆磨床的主轴带动玻璃棒毛坯转动,且外圆磨床的托板带动其上外圆磨砂轮架沿玻璃棒毛坯的轴向运动,同时外圆磨砂轮架上的磨砂轮沿玻璃棒毛坯的径向进刀,并将进刀量控制在0.25~1mm;装夹工装一般采用机械定心方式将玻璃棒毛坯夹紧固定,其可以为多种,例如:卡盘、气胀套等;经该步骤加工后,用游标卡尺检测,玻璃棒毛坯的圆度处于0.3mm以内;

32.步骤四,精磨外圆:粗磨外圆后的玻璃棒毛坯在无心磨床上精磨外圆,精磨外圆过程中将无心磨床的磨轮转速控制在15~60r/min、磨轮线速度控制在7~10m/s、进刀量控制在0.05~0.3mm;

33.步骤五,精磨圆柱面:精磨外圆后的玻璃棒毛坯在六工位精磨机上精磨圆柱面,六工位精磨机各工位磨轮的粒度依次变细;精磨圆柱面过程中,玻璃棒毛坯从磨轮粒度最粗的工位开始依次通过六工位精磨机的各工位,对圆柱面的磨削量控制在0.05~0.1mm;各工位磨轮的粒度依次变细是指某一工位的磨轮比其前一工位的磨轮粒度更细;对圆柱面的磨削量用磨削掉玻璃棒毛坯的直径尺寸表示;

34.步骤六,圆柱面抛光:将精磨圆柱面后的玻璃棒毛坯的圆柱面清洗干净,之后将其在六工位抛光机上进行圆柱面抛光;圆柱面抛光过程中,将玻璃棒毛坯从六工位抛光机的进料端送料至其加工工位,对圆柱面的抛光去除量控制在0.02~0.05mm;对圆柱面的抛光去除量用抛光掉玻璃棒毛坯的直径尺寸表示;

35.步骤七,精磨端面:将圆柱面抛光后的玻璃棒毛坯装夹在玻璃棒夹具上,之后通过精磨环抛机对玻璃棒毛坯的端面进行精磨;精磨端面过程中,精磨环抛机采用至少两种粒度不同的磨料,并按照粒度从粗到细的顺序对玻璃棒毛坯的端面进行依次研磨,且不同粒度的磨料的研磨时间均控制在1~5min,对每个端面的磨削量均控制在1~3mm;对端面的磨削量用磨削掉玻璃棒毛坯的长度尺寸表示;

36.步骤八,端面抛光:精磨端面后将玻璃棒夹具上的玻璃棒毛坯的端面清洗干净,之

后将装夹有玻璃棒毛坯的玻璃棒夹具置于抛光环抛机的工作台上,再对玻璃棒毛坯的端面进行抛光,对玻璃棒毛坯每个端面的抛光时间均控制在0.5~1h,对每个端面的抛光去除量均控制在0.02~0.05mm;端面抛光完成后,得到玻璃棒产品。

37.该玻璃棒的加工方法操作简单快捷、对工人劳动强度要求低、投入成本少,适用于对各类玻璃棒的加工,特别适用于对长规格、大直径的光学玻璃棒的加工。

38.其中,端面研磨机为用于对玻璃棒毛坯的两个端面进行研磨的加工设备;因为玻璃棒毛坯热炸切的端面通常不整齐,与其圆柱面不垂直,通过对其端面进行研磨,使其端面与其圆柱面垂直,便于端面倒边时,两个端面的形状对称。

39.为了确保对玻璃棒毛坯端面研磨的有效性,端面研磨机的磨轮优选为金刚石浓度100%、粒度60#~80#的金刚石平面磨轮;金刚石平面磨轮的直径通常根据所加工玻璃棒毛坯的直径进行确定,例如:玻璃棒毛坯的直径不超过φ55mm时,采用直径为φ250mm的金刚石平面磨轮即可完成端面研磨。且为了提高加工精度和效率并避免磨轮过度磨损,步骤一研磨过程中,通常采用水基型冷却液对研磨处进行冷却。

40.倒边机为用于对玻璃棒毛坯的两个端面进行倒边的加工设备,以使玻璃棒毛坯的两个端面的形状能够与外圆磨床的装夹工装相吻合,进而便于玻璃棒毛坯下一工序加工时的装夹。倒边机的倒边工装优选为碗型工装;为了对大直径玻璃棒加工,碗型工装的内壁面优选为球径sr20~sr30mm的研磨球面;为了确保倒边的有效性,通常在碗型工装的研磨球面上设置有金刚石浓度为100%、粒度为60#~80#的金刚石层。且为了提高加工精度和效率并避免碗型工装过度磨损,步骤二倒边过程中,通常也采用水基型冷却液对倒边处进行冷却。

41.外圆磨床主要通过磨削加工玻璃棒毛坯的外圆,以使其外圆直线度和圆度达到粗加工精度要求;为了对长规格玻璃棒加工,一般选用有效加工长度达1500mm的外圆磨床;且将主轴的转速控制在200~300r/min,并将进刀量控制在0.25~1mm,能够保证对玻璃棒毛坯的有效磨削但不会对其造成损伤;实际使用的主轴转速和进刀量可根据不同玻璃棒毛坯的硬度、磨耗度等物理性能在上述范围内进行具体确定。步骤三对玻璃棒毛坯粗磨外圆的磨削量一般控制在0.5~2mm,上述磨削量用磨削掉玻璃棒毛坯的直径尺寸表示。

42.外圆磨床可采用普通车床改装,将车床卡盘替换为能够装夹玻璃棒毛坯的装夹工装,将车床托板上的刀架替换为外圆磨砂轮架,并在外圆磨砂轮架上安装上作为磨削刀具的磨砂轮;磨砂轮可以为多种,为了确保磨削的有效性,其优选为金刚石浓度100%、粒度60#~80#的碗型金刚石磨轮。碗型金刚石磨轮的直径通常根据所加工玻璃棒毛坯的直径进行确定,例如:玻璃棒毛坯的直径不超过φ55mm时,采用直径为φ70mm的碗型金刚石磨轮即可完成外圆磨削。且为了提高加工精度和效率并避免碗型金刚石磨轮过度磨损,步骤三磨削过程中,通常也采用水基型冷却液对磨削处进行冷却。

43.无心磨床为用于对粗磨外圆后的玻璃棒毛坯进行精磨外圆的设备;为了确保精磨外圆后的玻璃棒毛坯表面粗糙度达到1.5μm、且圆度达到

±

0.04mm的要求,同时又不会损伤玻璃棒毛坯并保证精磨效率,因此将无心磨床的磨轮转速控制在15~60r/min、磨轮线速度控制在7~10m/s、进刀量控制在0.05~0.3mm;实际使用的磨轮转速、磨轮线速度和进刀量可根据不同玻璃棒毛坯的硬度、磨耗度等物理性能在上述范围内进行具体确定。步骤四对玻璃棒毛坯精磨外圆的磨削量一般控制在0.1~0.3mm,上述磨削量用磨削掉玻璃棒毛坯的

直径尺寸表示。

44.无心磨床的磨轮优选为金刚石浓度100%、粒度180#的金刚石磨轮;金刚石磨轮的直径通常根据所加工玻璃棒毛坯的直径进行确定,例如:玻璃棒毛坯的直径不超过φ55mm时,采用直径为φ500mm的金刚石磨轮即可完成外圆精磨。且为了提高加工精度和效率并避免磨轮过度磨损,步骤四磨削过程中,通常也采用水基型冷却液对磨削处进行冷却。

45.六工位精磨机具有六个研磨工位,其主要用于对精磨外圆后的玻璃棒毛坯依次采用更细粒度的磨轮进行圆柱面研磨,以使玻璃棒毛坯的圆柱面粗糙度达到0.2μm及以上,以满足抛光要求。六工位精磨机所采用的各磨轮的粒度均比无心磨床的磨轮的粒度更细,且步骤五连续加工两根以上玻璃棒毛坯时,玻璃棒毛坯顺次放入六工位精磨机中,且使相邻两根玻璃棒毛坯之间的间距保持在20~30cm。通常采用千叶轮作为六工位精磨机的磨轮,千叶轮的具体尺寸通常根据所加工玻璃棒毛坯的直径进行确定,例如:玻璃棒毛坯的直径不超过φ55mm时,采用宽度为80mm、直径为φ250mm的千叶轮即可完成圆柱面精磨。优选的,六工位精磨机各工位磨轮的粒度依次为240#、320#、600#、800#、1000#、1500#。为了提高研磨效果,优选将六工位精磨机各工位的进刀量控制在0.05~0.1mm。

46.步骤六对圆柱面清洗的方式可以为多种,例如:水洗、吹洗、机洗等;优选采用超声波清洗机对玻璃棒毛坯的圆柱面进行清洗,以去除残留辅料。

47.六工位抛光机具有六个抛光工位,其主要用于对精磨圆柱面后的玻璃棒毛坯进行圆柱面抛光,以使其圆柱面的表面粗糙度达到0.06μm及以上,表面疵病达到

ⅳ‑ⅴ

级;为确保加工精度,六工位抛光机一般采用毛毡轮作为抛光模,并采用质量浓度为8%~15%的氧化铈水溶液作为抛光液;毛毡轮的具体尺寸通常根据所加工玻璃棒毛坯的直径进行确定,例如:玻璃棒毛坯的直径不超过φ55mm时,采用宽度为80mm、直径为φ250mm的毛毡轮即可完成圆柱面抛光;氧化铈水溶液通常由氧化铈抛光粉加水制成;步骤六连续加工两根以上玻璃棒毛坯时,玻璃棒毛坯顺次放入六工位抛光机中,且使相邻两根玻璃棒毛坯之间的间距保持在20~30cm。为了提高抛光效果,优选将六工位抛光机各工位的进刀量控制在0.01~0.05mm。

48.步骤七采用的玻璃棒夹具一般根据玻璃棒毛坯的直径、长度及精磨环抛机的结构进行设计制作,通常在玻璃棒夹具上设有多个装夹部位,且装夹时通常在玻璃棒毛坯的圆柱面与玻璃棒夹具之间设置有保护垫,保护垫优选由聚氨酯片或胶皮制成;为了避免再次装夹,通常将玻璃棒夹具设计为对称结构,玻璃棒毛坯的一个端面精磨完后翻转玻璃棒夹具即可对璃棒毛坯的另一个端面精磨。因为装夹有玻璃棒毛坯的玻璃棒夹具一般较重,加工时通常采用吊装工具从装夹平台转运至精磨环抛机的工作台,以大大降低操作者的人工劳动强度。

49.精磨环抛机主要用于对玻璃棒毛坯的端面依次采用更细粒度的磨料进行研磨,以使玻璃棒毛坯的端面粗糙度达到0.3μm及以上,以满足抛光要求。为了保证端面研磨效果,因此将不同粒度的磨料的研磨时间均控制在1~5min,对每个端面的磨削量均控制在1~3mm;端面的磨削量。精磨环抛机所采用的研磨盘优选为铸铁盘,铸铁盘上设有多个用于涂敷或嵌入磨料的格子;铸铁盘的具体尺寸通常根据所加工玻璃棒毛坯的直径进行确定,例如:玻璃棒毛坯的直径不超过φ55mm时,采用直径为φ620mm的铸铁盘即可完成端面精磨;装磨料的格子优选为尺寸25mm

×

25mm的方格;为了提高端面研磨效果,优选的,精磨环抛机

采用五种粒度分别为120#、240#、w40、w20、w10的金刚砂磨料。

50.步骤八对端面清洗的方式可以为多种,例如:水洗、吹洗、机洗等;优选采用超声波清洗机对玻璃棒毛坯的端面进行清洗,以去除残留辅料。

51.抛光环抛机主要用于对精磨端面后的玻璃棒毛坯进行端面抛光,以使其端面的表面粗糙度达到0.025μm及以上,表面光洁度达到

ⅲ‑ⅳ

级;通常一台抛光环抛机每次可以安装三个装有玻璃棒毛坯的玻璃棒夹具;抛光完玻璃棒毛坯的一个端面后,翻转玻璃棒夹具再抛光玻璃棒毛坯的另一个端面。为确保加工精度,抛光环抛机一般采用聚氨酯制作的抛光皮,并采用质量浓度为8%~15%的氧化铈水溶液作为抛光液;为了提高抛光效果,因此对玻璃棒毛坯每个端面的抛光时间均控制在0.5~1h,对每个端面的抛光去除量均控制在0.02~0.05mm;对端面的抛光去除量用抛光掉玻璃棒毛坯的长度尺寸表示。

52.作为本发明的一种优选方案,再结合图1所示,该玻璃棒的加工方法还包括步骤九和步骤十;

53.步骤九,清洗检验:将玻璃棒产品清洗干净,并在检测设备上对其质量进行检测,检验合格后进入包装工序,检验不合格进入返修工序;检测设备可以为多种,例如:用于检测玻璃棒内部质量的聚光灯、用于检测表面粗糙度的粗糙度仪、用于检测圆度的千分尺等;

54.步骤十,包装:将检测合格的玻璃棒产品装入包装箱内。

55.实施例1

56.加工某牌号为h

‑

zfxx光学玻璃棒,该玻璃棒的性能在光学玻璃材料中属于硬度较小,质地较软的一款产品,加工前玻璃棒毛坯的规格为655mm

×

φ42mm,加工过程如下:

57.端面研磨:将熔炼生产出来的玻璃棒毛坯装夹在端面研磨机上,对玻璃棒毛坯的两个端面进行研磨,使玻璃棒毛坯的两个端面均与其圆柱面垂直;端面研磨机所采用的磨轮为金刚石浓度100%、粒度80#、直径φ250mm的金刚石平面磨轮;

58.端面倒边:将端面研磨完成的玻璃棒毛坯装夹在倒边机上,对玻璃棒毛坯的两个端面进行研磨倒边,使倒边后的端面与外圆磨床的装夹工装相适配;倒边机所采用的倒边工装为球径sr30mm的碗型工装,碗型工装的研磨球面上设置有金刚石浓度为100%、粒度为80#的金刚石层;

59.粗磨外圆:先将端面倒边完成的玻璃棒毛坯装夹在外圆磨床的装夹工装上,再启动外圆磨床,将主轴的转速控制在250r/min,外圆磨床的主轴带动玻璃棒毛坯转动,且外圆磨床的托板带动其上外圆磨砂轮架沿玻璃棒毛坯的轴向运动,同时外圆磨砂轮架上的磨砂轮沿玻璃棒毛坯的径向进刀,并将进刀量控制在0.8mm,磨削量为1.6mm;粗磨外圆后,用千分尺对其直径进行检测,测得玻璃棒毛坯整个长度范围内,圆度在0.2mm以内;

60.精磨外圆:粗磨外圆后的玻璃棒毛坯在无心磨床上精磨外圆,无心磨床的型号为m1080,精磨外圆过程中将无心磨床的磨轮转速控制在25r/min、磨轮线速度控制在8.5m/s、进刀量控制在0.1mm;根据玻璃棒毛坯两端的实际圆度差异,选择圆度较差的一段先进入无心磨床的磨轮,通磨三次,该步骤总磨削量为0.3mm;精磨外圆后,用千分尺对其直径进行测量,整个长度范围内,圆度在

‑

0.04~+0.03mm,用便携式粗糙度仪测试圆柱面的粗糙度值为1.45μm;

61.精磨圆柱面:精磨外圆后的玻璃棒毛坯在六工位精磨机上精磨圆柱面,六工位精磨机各工位磨轮的粒度依次为240#、320#、600#、800#、1000#、1500#;精磨圆柱面过程中,进

刀量为0.05mm,玻璃棒毛坯从磨轮粒度最粗的工位开始依次通过六工位精磨机的各工位,对圆柱面的磨削量为0.1mm;精磨圆柱面后将玻璃棒毛坯放入超声波清洗机进行清洗,清洗完成后用压缩空气吹干表面的水渍,再用千分尺对其圆度进行测试,经检测发现圆度精度未发生变化,与无心磨床加工后的精度一致,最后用粗糙度仪对其圆柱面粗糙度进行测试,测得圆柱面的表面粗糙度为0.18μm;

62.圆柱面抛光:将精磨圆柱面并清洗干净的玻璃棒毛坯放在六工位抛光机上进行圆柱面抛光;圆柱面抛光过程中,根据玻璃棒毛坯的直径调整好毛毡轮与导轮间的距离,并采用质量浓度为10%的氧化铈水溶液作为抛光液,将玻璃棒毛坯从六工位抛光机的进料端送料至其加工工位进行抛光,依次通过六组毛毡轮抛光后对圆柱面的抛光去除量为0.03mm;圆柱面抛光后将玻璃棒毛坯放入超声波清洗机进行清洗,清洗完成后用压缩空气吹干表面的水渍,用粗糙度仪对其圆柱面进行测试,测得表面粗糙度为0.045μm,用轮廓仪对其整个圆柱面的圆度进行测试,测得其直径为φ40mm,圆度在

‑

0.03~+0.03mm,检验人员对圆柱面的表面疵病进行检测,测得表面疵病b为

ⅴ

级;

63.精磨端面:将圆柱面抛光后的玻璃棒毛坯装夹在玻璃棒夹具上,玻璃棒毛坯的端部露出工装的长度为27.5mm,再将定位环放在基准平板上,装夹时注意不要碰撞到加工好的圆柱面;之后将玻璃棒夹具放在精磨环抛机的磨盘上,通过精磨环抛机对玻璃棒毛坯的端面进行精磨;在磨盘的格子中装入不同粒度的磨料依次进行研磨;具体为:先用120#、240#金刚砂各研磨2min,再用w40、w20金刚砂各研磨2min,最后用w10金刚砂研磨3min;精磨端面过程中,将精磨环抛机的主轴转速控制在25r/min,该步骤一个端面的总磨削量为2.4mm;一个端面研磨完成后,翻转玻璃棒夹具再研磨玻璃棒毛坯的另一个端面,两个端面研磨完成后,用清洗机对玻璃棒毛坯的端面进行清洗,洗掉残余金刚砂;

64.端面抛光:精磨端面后将玻璃棒夹具上的玻璃棒毛坯的端面清洗干净,之后将装夹有玻璃棒毛坯的玻璃棒夹具置于抛光环抛机的工作台上,工作台为聚氨酯盘,聚氨酯盘设有多个10mm

×

10mm的方格,且方格中加入有质量浓度为8%的氧化铈水溶液作为抛光液,再对玻璃棒毛坯的端面进行抛光,抛光完一个端面后,翻转玻璃棒夹具再抛光玻璃棒毛坯的另一个端面;对玻璃棒毛坯每个端面的抛光时间均控制在40min,对每个端面的抛光去除量均控制在0.04mm;所有端面抛光完成后,得到玻璃棒产品;

65.清洗检验:将玻璃棒产品用超声波清洗机进行清洗,清洗完成后,用压缩空气将玻璃棒产品的端面和圆柱面吹干,在检验台用专用擦拭布蘸适量酒精,对端面进行擦拭,再在专用检验灯下对端面的疵病进行检验,经检验端面的疵病为ⅲ级,用粗糙度仪对端面的粗糙度进行检测,粗糙度值为0.022μm。

66.对安装上述方式加工的多根玻璃棒产品检测,测得玻璃棒产品尺寸为650

±

0.2mm

×

φ40

±

0.03mm,圆柱面粗糙度平均值为0.045μm,圆柱面疵病b达

ⅴ

级,端面粗糙度平均值0.022μm,端面光洁度达ⅲ级。

67.实施例2

68.加工某牌号为h

‑

fx光学玻璃棒,该玻璃棒的性能在光学玻璃材料中属于硬度较大,质地较硬的一款产品,加工前玻璃棒的规格为1000mm

×

φ34mm,加工过程如下:

69.端面研磨:将熔炼生产出来的玻璃棒毛坯装夹在端面研磨机上,对玻璃棒毛坯的两个端面进行研磨,使玻璃棒毛坯的两个端面均与其圆柱面垂直;端面研磨机所采用的磨

轮为金刚石浓度100%、粒度60#、直径φ250mm的金刚石平面磨轮;

70.端面倒边:将端面研磨完成的玻璃棒毛坯装夹在倒边机上,对玻璃棒毛坯的两个端面进行研磨倒边,使倒边后的端面与外圆磨床的装夹工装相适配;倒边机所采用的倒边工装为球径sr20mm的碗型工装,碗型工装的研磨球面上设置有金刚石浓度为100%、粒度为60#的金刚石层;

71.粗磨外圆:先将端面倒边完成的玻璃棒毛坯装夹在外圆磨床的装夹工装上,再启动外圆磨床,将主轴的转速控制在200r/min,外圆磨床的主轴带动玻璃棒毛坯转动,且外圆磨床的托板带动其上外圆磨砂轮架沿玻璃棒毛坯的轴向运动,同时外圆磨砂轮架上的磨砂轮沿玻璃棒毛坯的径向进刀,并将进刀量控制在1mm,磨削量为2mm;粗磨外圆后,用千分尺对其直径进行检测,测得玻璃棒毛坯整个长度范围内,圆度在0.3mm以内;

72.精磨外圆:粗磨外圆后的玻璃棒毛坯在无心磨床上精磨外圆,无心磨床的型号为m1080,精磨外圆过程中将无心磨床的磨轮转速控制在25r/min、磨轮线速度控制在7.5m/s、进刀量控制在0.05mm;根据玻璃棒毛坯两端的实际圆度差异,选择圆度较差的一段先进入无心磨床的磨轮,通磨四次,该步骤总磨削量为0.2mm;精磨外圆后,用千分尺对其直径进行测量,整个长度范围内,圆度在

‑

0.04~+0.04mm,用便携式粗糙度仪测试圆柱面的粗糙度值为1.55μm;

73.精磨圆柱面:精磨外圆后的玻璃棒毛坯在六工位精磨机上精磨圆柱面,六工位精磨机各工位磨轮的粒度依次为240#、320#、600#、800#、1000#、1500#;精磨圆柱面过程中,进刀量为0.05mm,玻璃棒毛坯从磨轮粒度最粗的工位开始依次通过六工位精磨机的各工位,对圆柱面的磨削量为0.1mm;精磨圆柱面后将玻璃棒毛坯放入超声波清洗机进行清洗,清洗完成后用压缩空气吹干表面的水渍,再用千分尺对其圆度进行测试,经检测发现圆度精度未发生变化,与无心磨床加工后的精度一致,最后用粗糙度仪对其圆柱面粗糙度进行测试,测得圆柱面的表面粗糙度为0.22μm;

74.圆柱面抛光:将精磨圆柱面并清洗干净的玻璃棒毛坯放在六工位抛光机上进行圆柱面抛光;圆柱面抛光过程中,根据玻璃棒毛坯的直径调整好毛毡轮与导轮间的距离,并采用质量浓度为10%的氧化铈水溶液作为抛光液,将玻璃棒毛坯从六工位抛光机的进料端送料至其加工工位进行抛光,依次通过六组毛毡轮抛光后对圆柱面的抛光去除量为0.05mm;圆柱面抛光后将玻璃棒毛坯放入超声波清洗机进行清洗,清洗完成后用压缩空气吹干表面的水渍,用粗糙度仪对其圆柱面进行测试,测得表面粗糙度为0.056μm,用轮廓仪对其整个圆柱面的圆度进行测试,测得其直径为φ31.5mm,圆度在

‑

0.04~+0.04mm,检验人员对圆柱面的表面疵病进行检测,测得表面疵病b为

ⅴ

级;

75.精磨端面:将圆柱面抛光后的玻璃棒毛坯装夹在玻璃棒夹具上,玻璃棒毛坯的端部露出工装的长度为27.5mm,再将定位环放在基准平板上,装夹时注意不要碰撞到加工好的圆柱面;之后将玻璃棒夹具放在精磨环抛机的磨盘上,通过精磨环抛机对玻璃棒毛坯的端面进行精磨;在磨盘的格子中装入不同粒度的磨料依次进行研磨;具体为:先用120#、240#金刚砂各研磨2min,再用w40、w20金刚砂各研磨2min,最后用w10金刚砂研磨3min;精磨端面过程中,将精磨环抛机的主轴转速控制在25r/min,该步骤一个端面的总磨削量为2.4mm;一个端面研磨完成后,翻转玻璃棒夹具再研磨玻璃棒毛坯的另一个端面,两个端面研磨完成后,用清洗机对玻璃棒毛坯的端面进行清洗,洗掉残余金刚砂;

76.端面抛光:精磨端面后将玻璃棒夹具上的玻璃棒毛坯的端面清洗干净,之后将装夹有玻璃棒毛坯的玻璃棒夹具置于抛光环抛机的工作台上,工作台为聚氨酯盘,聚氨酯盘设有多个10mm

×

10mm的方格,且方格中加入有质量浓度为15%的氧化铈水溶液作为抛光液,再对玻璃棒毛坯的端面进行抛光,抛光完一个端面后,翻转玻璃棒夹具再抛光玻璃棒毛坯的另一个端面;对玻璃棒毛坯每个端面的抛光时间均控制在40min,对每个端面的抛光去除量均控制在0.04mm;所有端面抛光完成后,得到玻璃棒产品;

77.清洗检验:将玻璃棒产品用超声波清洗机进行清洗,清洗完成后,用压缩空气将玻璃棒产品的端面和圆柱面吹干,在检验台用专用擦拭布蘸适量酒精,对端面进行擦拭,再在专用检验灯下对端面的疵病进行检验,经检验端面的疵病为ⅲ级,用粗糙度仪对端面的粗糙度进行检测,粗糙度值为0.025μm。

78.对安装上述方式加工的多根玻璃棒产品检测,测得玻璃棒产品尺寸为990

±

1mm

×

φ31.5

±

0.04mm,圆柱面粗糙度平均值为0.056μm,圆柱面疵病b达

ⅴ

级,端面粗糙度平均值0.025μm,端面光洁度达ⅲ级。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1