烹饪器具及其制备方法与流程

1.本技术涉及厨房设备领域,具体涉及一种烹饪器具和一种烹饪器具的制备方法。

背景技术:

2.在传统炊具行业中,为了提高铝基体的硬度和耐腐蚀性,通常需要经过氧化处理形成氧化铝(al2o3)薄膜达到表面强化的目的,如常规的低温硫酸阳极氧化和常温弱碱阳极氧化(微弧氧化),前者膜层硬度可达350-450hv,后者硬度可达800-1200hv,耐腐蚀性也有提升。但是微弧氧化由于其能耗高(约为低温硫酸阳极氧化的10倍)、设备投入成本高、占地面积大、噪音高等不足,限制了该技术在炊具行业的推广使用。同时对于硅含量高于15%以上的铝基体,均无法通过常规的硫酸阳极氧化和弱碱阳极氧化实现表面强化目的。

3.为了解决以上问题,行业中相继开发了通过热喷涂金属粉或陶瓷粉等材料实现表面强化,但是所熔射的金属与铝基体存在电位差的原因,导致产品耐腐蚀性能差。而目前普遍使用的陶瓷粉如氧化锆(zro2)、氧化铝(al2o3)、氧化钛(tio2)等,由于其化学组份单一,无法同时满足高硬度、高耐腐蚀、高结合强度等方面的功能要求。

技术实现要素:

4.本技术旨在至少解决上述现有技术或相关技术中存在的技术问题之一。

5.为此,本技术的第一方面在于提供一种烹饪器具。

6.本技术的第二方面在于提供一种烹饪器具的制备方法。

7.为实现上述目的,本技术的第一方面实施例提供了一种烹饪器具,包括:铝基体;锆刚玉涂层,设置在铝基体的内表面和/或外表面,锆刚玉涂层由包括氧化锆和氧化铝的锆刚玉材料喷涂形成。

8.本实施例提出的烹饪器具,使锆刚玉材料包括氧化锆和氧化铝,并在铝基体的表面喷涂锆刚玉材料形成锆刚玉涂层,实现了兼具高硬度、耐腐蚀性强、强结合力的锆刚玉涂层,而且成本低廉。与低温硫酸阳极氧化形成的氧化层相比,硬度更高、耐腐蚀性能更好。与微弧氧化相比,设备投入低、成本低且效率高。与喷涂金属粉末或单一成分的陶瓷粉末相比,避免了电位腐蚀,结合强度高。而且,适用于硅含量高的铝基体表面强化,即便为硅含量高于15%的铝基体,也能够通过锆刚玉涂层实现对铝基体的耐磨、耐腐蚀等保护。从而达到在不同的铝基体上,实现高硬度、高耐腐蚀、高结合强度、低投入、低加工成本、高产出的效果。

9.在一些实施例中,锆刚玉材料中氧化锆和氧化铝的体积比为3:7至7:3。若氧化锆和氧化铝的体积比较大,则形成的锆刚玉涂层的耐磨性较低,耐腐蚀性较低;若氧化锆和氧化铝的体积比较小,则形成的锆刚玉涂层的耐磨性较低,硬度较低且耐腐蚀性较低。因此,使锆刚玉材料中氧化锆和氧化铝的体积比在3:7至7:3之间,有利于保证锆刚玉涂层具有良好的耐磨性、硬度和耐腐蚀性。

10.在一些实施例中,锆刚玉材料为锆刚玉粉末。

11.在一些实施例中,锆刚玉材料为铝包锆刚玉粉末形成的丝材。与铝基体结合强度高。

12.在一些实施例中,基于锆刚玉材料为锆刚玉粉末的情况,锆刚玉材料等离子喷涂于铝基体。与铝基体的结合力好。

13.在一些实施例中,基于锆刚玉材料为铝包锆刚玉粉末形成的丝材的情况,锆刚玉材料电弧喷涂于铝基体。电弧喷涂工艺所需设备条件较低,对材料要求低,能耗低、成本低。

14.在一些实施例中,锆刚玉材料为微米级材料。喷涂效率高、沉积速度高,提高锆刚玉涂层的喷涂效率。而且成本低廉。当然,锆刚玉材料也可以为纳米级材料。

15.在一些实施例中,锆刚玉涂层的厚度范围为30μm至120μm。若锆刚玉涂层的厚度较薄,则耐磨性和耐腐蚀性均较差,若锆刚玉涂层的厚度较厚,则影响外观品质,因此,使锆刚玉涂层的厚度在30μm至120μm之间,能够具有良好的耐磨性和耐腐蚀性,而且感官上锅壁不会很厚重。

16.在一些实施例中,铝基体为铸铝基体或铝合金基体。当然,也可以为纯铝基体。

17.在一些实施例中,烹饪器具还包括:不粘层,设置在锆刚玉涂层的外表面。保证烹饪器具的不粘效果。

18.进一步地,使不粘层由氟碳涂料或有机硅涂料雾化喷涂形成。如聚四氟乙烯(ptfe)。不粘效果好。

19.本技术的第二方面实施例提供了一种烹饪器具的制备方法,包括:成型铝基体;对铝基体进行预处理;将锆刚玉材料喷涂于预处理后的铝基体上,以形成锆刚玉涂层,其中,锆刚玉材料包括氧化锆和氧化铝。

20.本实施例提出的烹饪器具的制备方法,在喷涂前对铝基体进行预处理,有利于喷涂后的锆刚玉涂层牢固结合到铝基体上。另外,使锆刚玉材料包括氧化锆和氧化铝,能够实现兼具高硬度、耐腐蚀性强、强结合力的锆刚玉涂层,而且成本低廉。与低温硫酸阳极氧化形成的氧化层相比,硬度更高、耐腐蚀性能更好。与微弧氧化相比,设备投入低、成本低且效率高。与喷涂金属粉末或单一成分的陶瓷粉末相比,避免了电位腐蚀,结合强度高。而且,适用于硅含量高的铝基体表面强化,即便为硅含量高于15%的铝基体,也能够通过锆刚玉涂层实现对铝基体的耐磨、耐腐蚀等保护,从而达到在不同的铝基体上,实现高硬度、高耐腐蚀、高结合强度、低投入、低加工成本、高产出的效果,产品综合性能高。

21.在一些实施例中,成型铝基体的步骤包括:铸造形成铝基体;或对铝基材进行拉伸、旋压、挤压或切削以形成铝基体。

22.在一些实施例中,对铝基体进行预处理的步骤包括:对铝基体进行除油、机械打砂、抛丸、喷砂和化学蚀刻中至少一种处理。提高锆刚玉涂层与铝基体的结合力。

23.在一些实施例中,将锆刚玉材料喷涂于预处理后的铝基体上的步骤包括:将锆刚玉材料冷喷涂于铝基体上。在对铝基体进行预处理后,直接冷喷涂锆刚玉材料至铝基体,相较于先热熔锆刚玉粉末而后喷涂的方案,可有效避免喷嘴堵塞,保证喷涂效率。

24.当然,锆刚玉材料也可以热喷涂于铝基体。在对铝基体进行预处理后,直接将锆刚玉材料经过高温熔融,高压喷射的方式沉积在铝基体表面。

25.在一些实施例中,锆刚玉材料由氧化锆和氧化铝的按体积比为3:7至7:3的比例冶炼而成。若氧化锆和氧化铝的体积比较大,则形成的锆刚玉涂层的耐磨性较低,耐腐蚀性较

低;若氧化锆和氧化铝的体积比较小,则形成的锆刚玉涂层的耐磨性较低,硬度较低且耐腐蚀性较低。因此,使锆刚玉材料中氧化锆和氧化铝的体积比在3:7至7:3之间,有利于保证锆刚玉涂层具有良好的耐磨性、硬度和耐腐蚀性。

26.在一些实施例中,锆刚玉材料为铝包锆刚玉粉末形成的丝材。与铝基体结合强度高。

27.进一步地,将锆刚玉材料喷涂于铝基体上的步骤包括:采用电弧喷涂工艺将锆刚玉材料喷涂于铝基体。电弧喷涂工艺所需设备条件较低,对材料要求低,能耗低、成本低。

28.进一步地,电压的取值范围为20v至40v,电流的取值范围为100a至380a,喷涂时间范围为0.2min至2min。有利于形成足够厚度的锆刚玉涂层,保证锆刚玉涂层的耐磨性和耐腐蚀性。

29.进一步地,锆刚玉涂层的厚度范围为30μm至120μm。若锆刚玉涂层的厚度较薄,则耐磨性和耐腐蚀性均较差,若锆刚玉涂层的厚度较厚,则影响外观品质,因此,使锆刚玉涂层的厚度在30μm至120μm之间,能够具有良好的耐磨性和耐腐蚀性,而且感官上锅壁不会很厚重。

30.在一些实施例中,锆刚玉材料为锆刚玉粉末。

31.进一步地,将锆刚玉材料喷涂于铝基体上的步骤包括:采用等离子喷涂工艺将锆刚玉材料喷涂于铝基体。与铝基体结合强度高。

32.进一步地,电压的取值范围为65v至70v,功率的取值范围为35kw至45kw,喷涂时间范围为0.2min至2min。有利于形成足够厚度的锆刚玉涂层,保证锆刚玉涂层的耐磨性和耐腐蚀性。

33.进一步地,锆刚玉涂层的厚度范围为30μm至70μm。

34.在一些实施例中,烹饪器具的制备方法还包括:在锆刚玉涂层的表面进行雾化喷涂,雾化喷涂的材料为氟碳涂料或有机硅涂料,以形成不粘层。保证烹饪器具的不粘效果。

附图说明

35.通过下面结合附图对本技术的实施例进行的描述,本技术的上述和其他目的和特点将会变得更加清楚,其中:

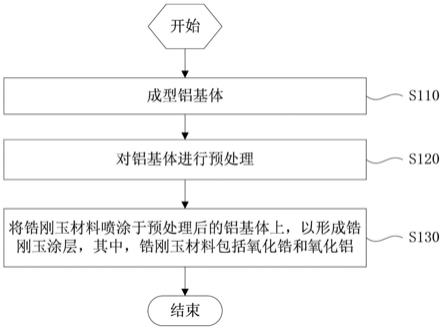

36.图1示出了本技术的一个实施例的烹饪器具的制备方法流程图。

具体实施方式

37.下面将结合图1描述本技术的一些实施例的烹饪器具及其制备方法。

38.然而,本技术可按照许多不同的形式例示并且不应被解释为限于在此阐述的具体实施例。更确切地说,提供这些实施例使得本技术将是彻底的和完整的,并且将要把本技术的范围充分地传达给本领域技术人员。

39.本技术的第一方面实施例提供了一种烹饪器具,包括:铝基体;锆刚玉涂层,设置在铝基体的内表面和/或外表面,锆刚玉涂层由包括氧化锆和氧化铝的锆刚玉材料喷涂形成。

40.本实施例提出的烹饪器具,使锆刚玉材料包括氧化锆和氧化铝,并在铝基体的表面喷涂锆刚玉材料形成锆刚玉涂层,实现了兼具高硬度、耐腐蚀性强、强结合力的锆刚玉涂

层,而且成本低廉。与低温硫酸阳极氧化形成的氧化层相比,硬度更高、耐腐蚀性能更好。与微弧氧化相比,设备投入低、成本低且效率高。与喷涂金属粉末或单一成分的陶瓷粉末相比,避免了电位腐蚀,结合强度高。而且,适用于硅含量高的铝基体表面强化,即便为硅含量高于15%的铝基体,也能够通过锆刚玉涂层实现对铝基体的耐磨、耐腐蚀等保护。从而达到在不同的铝基体上,实现高硬度、高耐腐蚀、高结合强度、低投入、低加工成本、高产出的效果。

41.在具体应用中,锆刚玉材料冷喷涂或热喷涂于铝基体的表面。例如高压冷喷涂、等离子喷涂、电弧喷涂等等。

42.在具体应用中,锆刚玉材料主要由氧化锆和氧化铝按体积比冶炼而成,形成氧化锆(zro2)-氧化铝(al2o3)混合冶炼粉末或丝材。而后直接将锆刚玉材料喷涂于铝基体。当然,锆刚玉材料除包含氧化锆和氧化铝外,还也可以具有少量其他成分,如氧化钛(tio2)、氧化硅(sio2)等。

43.在一些实施例中,锆刚玉材料中氧化锆和氧化铝的体积比为3:7至7:3。若氧化锆和氧化铝的体积比较大,则形成的锆刚玉涂层的耐磨性较低,耐腐蚀性较低;若氧化锆和氧化铝的体积比较小,则形成的锆刚玉涂层的耐磨性较低,硬度较低且耐腐蚀性较低。因此,使锆刚玉材料中氧化锆和氧化铝的体积比在3:7至7:3之间,有利于保证锆刚玉涂层具有良好的耐磨性、硬度和耐腐蚀性。

44.在一些实施例中,锆刚玉材料为锆刚玉粉末。

45.在一些实施例中,锆刚玉材料为铝包锆刚玉粉末形成的丝材。与铝基体结合强度高。

46.在一些实施例中,基于锆刚玉材料为锆刚玉粉末的情况,锆刚玉材料等离子喷涂于铝基体。与铝基体的结合力好。

47.在一些实施例中,基于锆刚玉材料为铝包锆刚玉粉末形成的丝材的情况,锆刚玉材料电弧喷涂于铝基体。电弧喷涂工艺所需设备条件较低,对材料要求低,能耗低、成本低。

48.在一些实施例中,锆刚玉材料为微米级材料。喷涂效率高、沉积速度高,提高锆刚玉涂层的喷涂效率。而且成本低廉。当然,锆刚玉材料也可以为纳米级材料。

49.在一些实施例中,锆刚玉涂层的厚度范围为30μm至120μm。若锆刚玉涂层的厚度较薄,则耐磨性和耐腐蚀性均较差,若锆刚玉涂层的厚度较厚,则影响外观品质,因此,使锆刚玉涂层的厚度在30μm至120μm之间,能够具有良好的耐磨性和耐腐蚀性,而且感官上锅壁不会很厚重。

50.在一些实施例中,铝基体为铸铝基体或铝合金基体。当然,也可以为纯铝基体。

51.在一些实施例中,烹饪器具还包括:不粘层,设置在锆刚玉涂层的外表面。保证烹饪器具的不粘效果。

52.进一步地,使不粘层由氟碳涂料或有机硅涂料雾化喷涂形成。如ptfe(聚四氟乙烯)。不粘效果好。

53.本技术的第二方面实施例提供了一种烹饪器具的制备方法,能够制备出上述第一方面实施例的烹饪器具。

54.图1示出了本技术的一个实施例的烹饪器具的制备方法的流程图。如图1所示,制备方法包括以下步骤:

55.s110:成型铝基体;

56.s120:对铝基体进行预处理;

57.s130:将锆刚玉材料喷涂于预处理后的铝基体上,以形成锆刚玉涂层,其中,锆刚玉材料包括氧化锆和氧化铝。

58.本实施例提出的烹饪器具的制备方法,在喷涂前对铝基体进行预处理,有利于喷涂后的锆刚玉涂层牢固结合到铝基体上。另外,使锆刚玉材料包括氧化锆和氧化铝,能够实现兼具高硬度、耐腐蚀性强、强结合力的锆刚玉涂层,而且成本低廉。与低温硫酸阳极氧化形成的氧化层相比,硬度更高、耐腐蚀性能更好。与微弧氧化相比,设备投入低、成本低且效率高。与喷涂金属粉末或单一成分的陶瓷粉末相比,避免了电位腐蚀,结合强度高。而且,适用于硅含量高的铝基体表面强化,即便为硅含量高于15%的铝基体,也能够通过锆刚玉涂层实现对铝基体的耐磨、耐腐蚀等保护,从而达到在不同的铝基体上,实现高硬度、高耐腐蚀、高结合强度、低投入、低加工成本、高产出的效果,产品综合性能高。

59.在具体应用中,锆刚玉材料冷喷涂或热喷涂于铝基体的表面。例如高压冷喷涂、等离子喷涂、电弧喷涂等等。

60.在具体应用中,锆刚玉材料主要由氧化锆和氧化铝按体积比冶炼而成,形成氧化锆(zro2)-氧化铝(al2o3)混合冶炼粉末或丝材。而后直接将锆刚玉材料喷涂于铝基体。当然,锆刚玉材料除包含氧化锆和氧化铝外,还也可以具有少量其他成分,如氧化钛(tio2)、氧化硅(sio2)等。

61.作为示例,在步骤s110中,铸造形成铝基体;或者对铝基材进行拉伸、旋压、挤压或切削以形成铝基体。铝基体可以为铸铝基体,也可以为纯铝基体或铝合金基体。

62.作为示例,在步骤s120中,对铝基体进行机械、化学前处理,例如除油、机械打砂、抛丸、喷砂和化学蚀刻中至少一种处理。以提高锆刚玉涂层与铝基体的结合力。

63.作为示例,在步骤s130中,将锆刚玉材料冷喷涂于铝基体上。在对铝基体进行预处理后,直接冷喷涂锆刚玉材料至铝基体,相较于先热熔锆刚玉粉末而后喷涂的方案,可有效避免喷嘴堵塞,保证喷涂效率。

64.当然,锆刚玉材料也可以热喷涂于铝基体。在对铝基体进行预处理后,直接将锆刚玉材料经过高温熔融,高压喷射的方式沉积在铝基体表面。

65.进一步地,锆刚玉材料由氧化锆和氧化铝的按体积比为3:7至7:3的比例冶炼而成。若氧化锆和氧化铝的体积比较大,则形成的锆刚玉涂层的耐磨性较低,耐腐蚀性较低;若氧化锆和氧化铝的体积比较小,则形成的锆刚玉涂层的耐磨性较低,硬度较低且耐腐蚀性较低。因此,使锆刚玉材料中氧化锆和氧化铝的体积比在3:7至7:3之间,有利于保证锆刚玉涂层具有良好的耐磨性、硬度和耐腐蚀性。

66.作为示例,在步骤s130中,锆刚玉材料为铝包锆刚玉粉末形成的丝材。与铝基体结合强度高。采用电弧喷涂工艺将铝包锆刚玉粉末形成的丝材喷涂于铝基体。电弧喷涂工艺所需设备条件较低,对材料要求低,能耗低、成本低。其中,电压的取值范围为20v至40v,电流的取值范围为100a至380a,喷涂时间范围为0.2min至2min。有利于形成足够厚度的锆刚玉涂层,如使锆刚玉涂层的厚度范围为30μm至120μm,保证锆刚玉涂层的耐磨性和耐腐蚀性,而且感官上锅壁不会很厚重。

67.作为示例,在步骤s130中,锆刚玉材料为锆刚玉粉末。采用等离子喷涂工艺将锆刚

玉粉末喷涂于铝基体。与铝基体结合强度高。其中,电压的取值范围为65v至70v,功率的取值范围为35kw至45kw,喷涂时间范围为0.2min至2min。有利于形成足够厚度的锆刚玉涂层,如使锆刚玉涂层的厚度范围为30μm至70μm,保证锆刚玉涂层的耐磨性和耐腐蚀性,而且感官上锅壁不会很厚重。

68.作为示例,在步骤s130之后,还包括在锆刚玉涂层的表面进行雾化喷涂,雾化喷涂的材料为氟碳涂料或有机硅涂料,以形成不粘层。保证烹饪器具的不粘效果。

69.以下详细介绍本技术的一些实施例的烹饪器具的制备方法。

70.实施例一:

71.在表面预处理好的铝基体上采用铝包锆刚玉粉末形成的丝材进行热喷涂,形成致密高硬度,耐腐蚀锆刚玉涂层。

[0072][0073]

把热喷涂好的产品进行ptfe(聚四氟乙烯)雾化喷涂,形成统一完整的复合膜层,即锆刚玉涂层和不粘层。

[0074]

实施例二:

[0075]

在表面预处理好的铝基体上采用铝包锆刚玉粉末形成的丝材进行热喷涂,形成致密高硬度,耐腐蚀锆刚玉涂层。

[0076][0077]

把热喷涂好的产品进行ptfe(聚四氟乙烯)雾化喷涂,形成统一完整的复合膜层,即锆刚玉涂层和不粘层。

[0078]

实施例三:

[0079]

在表面预处理好的铝基体上采用铝包锆刚玉粉末形成的丝材进行热喷涂,形成致密高硬度,耐腐蚀锆刚玉涂层。

[0080][0081]

把热喷涂好的产品进行ptfe(聚四氟乙烯)雾化喷涂,形成统一完整的复合膜层,即锆刚玉涂层和不粘层。

[0082]

实施例四:

[0083]

在表面预处理好的铝基体上采用锆刚玉粉末进行热喷涂,形成致密高硬度,耐腐蚀锆刚玉涂层。

[0084][0085][0086]

把热喷涂好的产品进行ptfe(聚四氟乙烯)雾化喷涂,形成统一完整的复合膜层,即锆刚玉涂层和不粘层。

[0087]

实施例五:

[0088]

在表面预处理好的铝基体上采用锆刚玉粉末进行热喷涂,形成致密高硬度,耐腐蚀锆刚玉涂层。

[0089][0090]

把热喷涂好的产品进行ptfe(聚四氟乙烯)雾化喷涂,形成统一完整的复合膜层,即锆刚玉涂层和不粘层。

[0091]

实施例六:

[0092]

在表面预处理好的铝基体上采用锆刚玉粉末进行热喷涂,形成致密高硬度,耐腐蚀锆刚玉涂层。

[0093][0094]

把热喷涂好的产品进行ptfe(聚四氟乙烯)雾化喷涂,形成统一完整的复合膜层,即锆刚玉涂层和不粘层。

[0095]

在相关技术中采用如下方案对铝基体进行耐磨、耐腐蚀防护。

[0096]

对比例一:在普通3003铝基体上喷涂ptfe涂料产品。

[0097]

对比例二:在硅含量在15-25%范围内的铸铝基体上喷涂ptfe涂料产品。

[0098]

对比例三:在普通3003铝基体上低温硫酸阳极氧化后喷涂ptfe涂料产品。

[0099]

本技术上述六个具体实施例和对比例的测试结果如下表:

[0100][0101]

其中,膜厚,也即锆刚玉涂层厚度的测量是将产品横截面放置在显微放大镜下观察测量相关厚度。耐磨不粘的测试:采用直插式耐磨机每1000次后,产品做牛奶不粘测试,直到牛奶粘锅为止,并记录相关实验数据。结合力按照国标胶结牢度方法测量。硬度测试就是将产品放置与维氏硬度计下进行硬度测量。耐盐水腐蚀测试就是根据炊具产品国标gb/t32388执行进行腐蚀测试。

[0102]

由上述对比可知,本技术上述实施例中,使锆刚玉材料包括氧化锆和氧化铝,并在铝基体的表面喷涂锆刚玉材料形成锆刚玉涂层,实现了兼具高硬度、耐腐蚀性强、强结合力的锆刚玉涂层,成本低廉。而且,适用于硅含量高的铝基体表面强化,即便为硅含量高于15%的铸铝基体,也能够通过锆刚玉涂层实现对铸铝基体的耐磨、耐腐蚀等保护。从而达到在不同的铝基体上,实现高硬度、高耐腐蚀、高结合强度、低投入、低加工成本、高产出的效果。而且,使氧化锆和氧化铝的体积比在3:7至7:3之间,能够兼具上述效果。尤其在氧化锆和氧化铝的体积比为1:1的情况下,使得锆刚玉涂层的耐磨性、结合力、硬度和耐腐蚀性能够得到均能够达到良好效果。另外,采用铝包锆刚玉粉末形成的丝材进行喷涂,电压、电流均较小,功率也小,节约能耗,节省成本。

[0103]

上面对本技术的具体实施方式进行了详细描述,虽然已表示和描述了一些实施例,但本领域技术人员应该理解,在不脱离由权利要求及其等同物限定其范围的本技术的原理和精神的情况下,可以对这些实施例进行修改和完善(例如,可以对不同实施例中描述的不同特征进行组合),这些修改和完善也应在本技术的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1