合金丝材及其应用方法、烹饪器具与流程

1.本技术涉及合金材料领域,具体涉及一种合金丝材及其应用方法、烹饪器具。

背景技术:

2.在传统炊具行业中,铝制品感应加热(ih,induction heating)喷涂,通常采用普通碳钢丝或表面镀铜的h08a焊丝,在铝制品表面喷涂铁形成ih膜层,实现磁感应加热功能,然后再在ih膜层表面喷涂低电负性的丝材如铝丝、锌丝等,形成耐腐蚀层,以提高ih膜层的耐腐蚀性。但是,普通碳钢丝存在结合牢度不够,尤其是在硅含量高(》15%)的铝基体上ih膜层存在脱落风险。另外,由于在ih膜层外喷涂采用的是低电位丝材,与ih膜层中的铁存在电位差,导致明显的原电池腐蚀,需要提高耐腐蚀层的厚度才能对产品有足够的保护。但是由于诸如铝、锌等为顺磁性材料,这些材料的存在直接提高了电磁感应功率,导致产品的感应功率直接超出国家和电气与电子工程师协会(ieee,institute of electricaland electronics engineers)关于电磁感应产品感应频率控制标准,不符合市场和国家要求。

技术实现要素:

3.本技术旨在至少解决上述现有技术或相关技术中存在的技术问题之一。

4.为此,本技术的第一方面在于提供一种合金丝材。

5.本技术的第二方面在于提供一种合金丝材的应用方法。

6.本技术的第三方面在于提供一种烹饪器具。

7.为实现上述目的,本技术的第一方面实施例提供了一种合金丝材,包括:铁基非晶合金和铁基自熔性粉末,铁基自熔性粉末填充于铁基非晶合金的内部。

8.本技术实施例提出的合金丝材,由于此种合金丝材采用铁基自熔性粉末填充于铁基非晶合金的内部,以此合金丝材喷涂在铝基体表面上,在铝基体表面形成感应加热膜层,该感应加热膜层在保持感应加热功能的同时,与铝基体的结合力高,且该感应加热膜层的耐腐蚀性高。

9.在一些实施例中,铁基自熔性粉末的化学成分包括:c、si、b、cr、mo、ni、第一金属和铁;铁基非晶合金的化学成分包括:c、si、b、第二金属和铁,其中,第一金属为co、w、mn中的至少一种,第二金属为co、w、mn、mo中的至少一种。

10.本技术实施例提出的合金丝材,铁基自熔性粉末和铁基非晶合金,采用特定的化学成分,保证合金丝材的质量,进而保证了以此合金丝材喷涂在铝基体表面,使得在铝基体表面形成的感应加热膜层,在保持感应加热功能的同时,与铝基体的结合力高,且该感应加热膜层的耐腐蚀性高。此外,由于在合金丝材中没有如铝、锌等等顺磁性材料,通过该合金丝材喷涂制造的产品,能够避免超出ieee和国家电磁感应产品标准的风险,且具有低感应频率。

11.在一些实施例中,铁基自熔性粉末的化学成分以重量百分比计包括:0.15%~1.0%的c、2.0%~4.0%的si、1.2%~4.0%的b、18%~20%的cr、2.0%~5.0%的mo、

10%~40%的ni、2%~5%第一金属,余量用铁补足100%;铁基非晶合金的化学成分以重量百分比计包括:0%~18%的c、1.0%~9.0%的si、10%~13%的b、2.0%~10%的第二金属,余量用铁补足100%。

12.在一些实施例中,铁基自熔性粉末的化学成分以重量百分比计包括:0.5%~0.8%的c、2.5%~3.5%的si、2%~3%的b、18.5%~19.5%的cr、3.0%~4.0%的mo、20%~30%的ni、3%~4%的第一金属,余量用铁补足100%;铁基非晶合金的化学成分以重量百分比计包括:5%~10%的c、3%~8%的si、11%~12%的b、3.0%~7.0%的第二金属,余量用铁补足100%。

13.在一些实施例中,铁基自熔性粉末的粒径为150目~320目。

14.在一些实施例中,铁基非晶合金的直径为1.8mm~2.0mm。

15.在一些实施例中,铁基非晶合金占合金丝材的重量百分比不少于10%,在有效的控制生产成本的前提条件下,保证了合金丝材的硬度。同时,减少铁基非晶合金的使用量,有利于节约成本。

16.根据本技术的另一方面,还提供一种合金丝材的应用方法,所述方法包括:提供一铝基体;将所述合金丝材喷涂于所述铝基体的待喷涂表面,以在所述铝基体的待喷涂表面形成感应加热膜层。

17.本技术实施例提出的合金丝材的应用方法,通过采用此种合金丝材作为喷涂铝基体的喷涂材料,将合金丝材喷涂在铝基体表面,在铝基体表面形成感应加热膜层,该感应加热膜层在保持感应加热功能的同时,与铝基体的结合力高,且该感应加热膜层的耐腐蚀性高。此外,由于在合金丝材中没有如铝等顺磁性材料,通过该合金丝材喷涂制造的产品,能够避免超出ieee和国家电磁感应产品标准的风险,且具有低感应频率。本技术实施例提供的合金丝材的应用方法,还具有以上合金丝材所具有的有益效果,在此不再赘述。

18.根据本技术的另一方面,还提供一种烹饪器具,包括:铝基体;感应加热膜层,设置在铝基体的待喷涂表面上,感应加热膜层采用上述的合金丝材喷涂形成。

19.本技术提出的烹饪器具,采用合金丝材在铝基体的待喷涂表面进行喷涂,以此合金丝材喷涂在铝基体表面,以在铝基体表面形成感应加热膜层,该感应加热膜层在保持感应加热功能的同时,与铝基体的结合力高,且该感应加热膜层的耐腐蚀性高。

20.在一些实施例中,所述感应加热膜层的厚度为:0.5mm~1.2mm,若感应加热膜层的厚度较薄,则耐腐蚀性较差,若感应加热膜层的厚度较厚,则影响导热效率,将感应加热膜层的厚度控制在:0.5mm~1.2mm之间较为合适,合适的厚度可以保证烹饪器具的质量较好的同时,提升烹饪器具的导热效率。

21.在一些实施例中,所述烹饪器具还包括:

22.不粘层,设置在所述感应加热膜层的待喷涂表面上;

23.其中,所述不粘层采用聚四氟乙烯或有机硅涂料喷涂形成。在铝基体的感应加热膜层至少部分区域形成不粘层,得到复合膜层,其中,复合膜层具有耐磨损、耐腐蚀,且具有不粘效果。

附图说明

24.通过下面结合附图对本技术的实施例进行的描述,本技术的上述和其他目的和特

点将会变得更加清楚,其中:

25.图1示出了本技术实施例的一种合金丝材的侧面结构示意图;

26.图2示出了本技术实施例的一种合金丝材的制备方法的流程示意图;

27.图3示出了本技术实施例的一种合金丝材的应用方法的流程示意图;

28.图4示出了本技术实施例的另一种合金丝材的应用方法的流程示意图。

具体实施方式

29.下面将结合图1至图4描述合金丝材及其应用方法、烹饪器具。

30.然而,本技术可按照许多不同的形式例示并且不应被解释为限于在此阐述的具体实施例。更确切地说,提供这些实施例使得本技术将是彻底的和完整的,并且将要把本技术的范围充分地传达给本领域技术人员。

31.图1示出了本技术实施例的一种合金丝材的侧面结构示意图,结合图1所示,一种合金丝材,包括:铁基非晶合金1和铁基自熔性粉末2,铁基自熔性粉末2填充于铁基非晶合金1的内部。

32.本技术实施例中,铁基非晶合金1可以为铁基非晶合金薄带、铁基非晶合金棒材、铁基非晶合金丝材。在一些实施例中,铁基非晶合金1的形状可以是管状,铁基自熔性粉末填充在其管状结构的内部。本技术实施例中,铁基非晶合金具有晶体机构。

33.本技术实施例提出的合金丝材,由于此种合金丝材采用铁基自熔性粉末2填充于铁基非晶合金1的内部,以此合金丝材喷涂在铝基体形成的感应加热(ih,induction heating)膜层,在保持感应加热功能的同时,与铝基体的结合力高,且该感应加热膜层的耐腐蚀性高。

34.由于铁基自熔性粉末2具有自熔性,提高了ih膜层与铝基体的润湿性,与普通钢丝相比,赋予强结合力,能够实现在高硅含量铝基体表面喷涂,例如:能够实现在硅含量高于15%的铝基体上进行喷涂。由于丝材外部采用铁基非晶合金1,由于其具有晶体结构,与低电位丝材相比,形成的ih膜层具有出众的耐腐蚀性。此外,在采用此种合金丝材进行喷涂时,由于只需要喷涂一种丝材,使得工序简单。

35.在一些实施例中,铁基自熔性粉末的化学成分包括:c、si、b、cr、mo、ni、第一金属和铁;铁基非晶合金的化学成分包括:c、si、b、第二金属和铁,其中,第一金属为co、w、mn中的至少一种,第二金属为co、w、mn、mo中的至少一种。示例性地,第一金属为co,在一些实施例中,第一金属也可以为co和w。第二金属为co,第二金属也可以为mn和mo。

36.在一些实施例中,铁基自熔性粉末的化学成分,可以参照以上成分进行组合,示例性的,可以是:c、si、b、cr、mo、ni、co和铁,也可以是:c、si、b、cr、mo、ni、w和铁,当然也可以是:c、si、b、cr、mo、ni、co、w、mn和铁。当然也并不限于此,可以自由组合。铁基非晶合金的化学成分与铁基自熔性粉末的化学成分进行组合的方式类似,本技术实施例中的化学成分进行组合的方式皆与上述的铁基自熔性粉末的化学成分组合方式类同。

37.本技术实施例提出的合金丝材,由于此种合金丝材采用铁基自熔性粉末和铁基非晶合金,使用特定的化学成分,保证合金丝材的质量,以此合金丝材喷涂在铝基体形成的感应加热膜层,在保持感应加热功能的同时,与铝基体的结合力高,且该感应加热膜层的耐腐蚀性高。此外,由于在合金丝材中没有如铝等顺磁性材料,通过该合金丝材喷涂制造的产

品,能够避免超出ieee和国家电磁感应产品标准的风险,且具有低感应频率。

38.在一些实施例中,铁基自熔性粉末的化学成分以重量百分比计包括:0.15%~1.0%的c、2.0%~4.0%的si、1.2%~4.0%的b、18%~20%的cr、2.0%~5.0%的mo、10%~40%的ni、2%~5%第一金属,余量用铁补足100%;铁基非晶合金的化学成分以重量百分比计包括:0%~18%的c、1.0%~9.0%的si、10%~13%的b、2.0%~10%的第二金属,余量用铁补足100%。

39.本技术实施例中,铁基自熔性粉末的化学成分的重量百分比,可以参照以上重量百分比进行组合,示例性的,可以是:0.35%的c、2.3%的si、1.8%的b、18.3%的cr、2.5%的mo、15%的ni、2.5%的co,余量用铁补足100%。也可以是0.9%的c、3.7%的si、3.5%的b、19.7%的cr、4.5%的mo、35%的ni、4.5%的co,余量用铁补足100%。当然也并不限于此,可以自由组合。铁基非晶合金的化学成分的重量百分比的组合方式参照铁基自熔性粉末的化学成分重量百分比的组合方式。示例性的,可以是:2%的si、10.5%的b、1.1%的mn、1.2%的mo,余量用铁补足100%。也可以是;15%的c、8.5%的si、14%的b、7.5%的mo,余量用铁补足100%。

40.承接上面的示例,其中,c的重量百分比可以是0.15%、0.2%、0.25%、0.30%、0.35%、0.4%、0.45%、0.5%、0.55%、0.6%、0.65%、0.7%、0.75%、0.8%、0.85%、0.9%、0.95%、1.0%;第一金属的重量百分比可以是2%、2.1%、2.2%、2.3%、2.4%

…

4.9%或5.0%。其他化学成分参照以上c和第一金属的重量百分比。铁基非晶合金的化学成分的重量百分比的组合方式参照铁基自熔性粉末的化学成分重量百分比的组合方式。

41.本技术实施例提出的合金丝材,由于此种合金丝材使用铁基自熔性粉末和铁基非晶合金,采用特定的化学成分,保证合金丝材的质量,以此合金丝材喷涂在铝基体形成的感应加热膜层,在保持感应加热功能的同时,与铝基体的结合力高,且该感应加热膜层的耐腐蚀性高。此外,由于在合金丝材中没有如铝等顺磁性材料,通过该合金丝材喷涂制造的产品,能够避免超出ieee和国家电磁感应产品标准的风险,且具有低感应频率。

42.在一些实施例中,铁基自熔性粉末的化学成分以重量百分比计包括:0.15%的c、2.0%的si、1.2%的b、18%的cr、2.0%的mo、10%的ni、2%第一金属,余量用铁补足100%;铁基非晶合金的化学成分以重量百分比计包括:1.0%的si、10%的b、2.0%的第二金属,余量用铁补足100%。

43.在一些实施例中,铁基自熔性粉末的化学成分以重量百分比计包括:1.0%的c、4.0%的si、4.0%的b、20%的cr、5.0%的mo、40%的ni、5%第一金属,余量用铁补足100%;铁基非晶合金的化学成分以重量百分比计包括:18%的c、9.0%的si、13%的b、10%的第二金属,余量用铁补足100%。

44.在一些实施例中,铁基自熔性粉末的化学成分以重量百分比计包括:0.5%~0.8%的c、2.5%~3.5%的si、2%~3%的b、18.5%~19.5%的cr、3.0%~4.0%的mo、20%~30%的ni、3%~4%的第一金属,余量用铁补足100%;铁基非晶合金的化学成分以重量百分比计包括:5%~10%的c、3%~8%的si、11%~12%的b、3.0%~7.0%的第二金属,余量用铁补足100%。

45.在一些实施例中,铁基自熔性粉末的粒径为150目~320目。示例性地,比如为200目、250目、280目。

46.在一些实施例中,铁基非晶合金的直径为1.8mm~2.0mm。示例性地,比如为1.9mm。

47.在一些实施例中,铁基非晶合金占合金丝材的重量百分比不少于10%,示例性地,比如为10%、20%、30%、50%。

48.本技术实施例提供的合金丝材,在有效的控制生产成本的前提条件下,保证了合金丝材的硬度。同时,减少铁基非晶合金的使用量,有利于节约成本。

49.基于前述的各个实施例,本技术实施例再提供一种合金丝材的制备方法,图2示出了本技术实施例的一种合金丝材的制备方法的流程示意图,如图2所示,所述方法包括:

50.s101,提供一铁基非晶合金。

51.本技术实施例中,铁基非晶合金可以为铁基非晶合金薄带、铁基非晶合金棒材、铁基非晶合金丝材。铁基非晶合金的直径为1.8mm~2.0mm。示例性地,比如为1.9mm。

52.s102,提供一铁基自熔性粉末。

53.本技术实施例中,铁基自熔性粉末的粒径为150目~320目。示例性地,比如为200目。

54.s103,将铁基自熔性粉末填充于铁基非晶合金的内部。具体的,通过铁基非晶合金将铁基自熔性粉末包覆在其内部。

55.基于前述的各个实施例,本技术实施例再提供一种合金丝材的应用方法,包括以下步骤:

56.步骤一,提供一铝基体。

57.本技术实施例中,提供一铝基体包括:对铝基体进行成型加工;和/或对铝基体进行处理。其中,成型工艺可以包括:拉深、旋压、挤压、切削等加工工艺。铝基体进行处理可以包括:机械处理和化学前处理。其中,机械处理可以包括:机械打砂、抛丸、喷砂等处理;化学前处理处理包括:除油和化学蚀刻等。本技术实施例中,铝基体可以是铝合金、铸铝合金(铝硅系合金、铝铜系合金、铝镁系合金以及铝锌系合金)以及纯铝锭。

58.步骤二,将合金丝材喷涂于铝基体的待喷涂表面,以在铝基体的待喷涂表面形成感应加热膜层表面。

59.本技术实施例中,将合金丝材喷涂于铝基体的待喷涂表面可以通过以下步骤实现:对处理后的铝基体采用合金丝材进行电弧喷涂。在一些实施例中,可以在铝基体的部分区域形成感应加热膜层。示例性的,当厨具的部分区域需要加热时,可以在铝基体表面对应的部分区域形成感应加热膜层。本技术实施例中,喷涂设备采用金属电弧喷涂设备,以si含量为15%-20%的铸铝作为铝基体,通过喷涂设备采用合金丝材进行喷涂,该喷涂设备的工作参数为:电压38v~40v,电流360a~380a,喷涂时间为时间60s~120s,可在铝基体表面形成厚度为0.5mm~0.6mm的感应加热膜层。

60.本技术实施例提出的合金丝材的应用方法,通过采用此种合金丝材作为喷涂铝基体的喷涂材料,将合金丝材喷涂在铝基体表面,在铝基体表面形成感应加热膜层,该感应加热膜层在保持感应加热功能的同时,与铝基体的结合力高,且该感应加热膜层的耐腐蚀性高。此外,由于在合金丝材中没有如铝等顺磁性材料,通过该合金丝材喷涂制造的产品,能够避免超出ieee和国家电磁感应产品标准的风险,且具有低感应频率。

61.基于前述的各个实施例,本技术实施例再提供一种合金丝材的应用方法,图3示出了本技术实施例的一种合金丝材的应用方法的流程示意图,结合图3,包括以下步骤:

62.s201,铝基体的成型。

63.本技术实施例中,铝基体的成型工艺可以包括:拉深、旋压、挤压、切削等加工工艺。

64.s202,对铝基体进行预处理。

65.本技术实施例中,对铝基体进行处理可以包括:机械处理和化学前处理。其中,机械处理可以包括:机械打砂、抛丸、喷砂等处理;化学前处理处理包括:除油和化学蚀刻等。

66.本技术实施例中,铝基体可以是铝合金、铸铝合金(铝硅系合金、铝铜系合金、铝镁系合金以及铝锌系合金)以及纯铝锭。

67.s203,将合金丝材喷涂于铝基体的待喷涂表面,以在铝基体的待喷涂表面形成感应加热膜层。

68.将合金丝材喷涂于铝基体的待喷涂表面可以通过以下步骤实现:对处理后的铝基体采用合金丝材进行电弧喷涂。

69.本技术实施例提出的合金丝材的应用方法,通过采用此种合金丝材作为喷涂铝基体的喷涂材料,将合金丝材喷涂在铝基体表面,在铝基体表面形成感应加热膜层,该感应加热膜层在保持感应加热功能的同时,与铝基体的结合力高,且该感应加热膜层的耐腐蚀性高。此外,由于在合金丝材中没有如铝等顺磁性材料,通过该合金丝材喷涂制造的产品,能够避免超出ieee和国家电磁感应产品标准的风险,且具有低感应频率。

70.基于前述的各个实施例,本技术实施例再提供一种合金丝材的应用方法的流程示意图,图4示出了本技术实施例的另一种合金丝材的应用方法的流程示意图,结合图4,包括:

71.s201,铝基体的成型。

72.本技术实施例中,铝基体的成型工艺可以包括:拉深、旋压、挤压、切削等加工工艺。

73.s202,对铝基体进行预处理。

74.本技术实施例中,对铝基体进行处理可以包括:机械处理和化学前处理。其中,机械处理可以包括:机械打砂、抛丸、喷砂等处理;化学前处理处理包括:除油和化学蚀刻等。

75.s203,将合金丝材喷涂于铝基体的待喷涂表面,以在铝基体的待喷涂表面形成感应加热膜层表面。

76.将合金丝材喷涂于铝基体的待喷涂表面可以通过以下步骤实现:对处理后的铝基体采用合金丝材进行电弧喷涂。

77.s204,对感应加热膜层表面进行雾化处理,以在感应加热膜层表面形成不粘层。其中,雾化处理采用聚四氟乙烯或有机硅涂料,以在感应加热膜层表面形成不粘层。

78.本技术实施例提供的合金丝材的应用方法,通过将合金丝材喷涂在铝基体表面,在铝基体表面形成感应加热膜层后,再在感应加热膜层外形成不粘层,在保证结合力和防腐蚀能力的同时,另一方面,也具有不粘效果。

79.基于前述的各个实施例,本技术实施例还提供一种烹饪器具,包括:铝基体和感应加热膜层;感应加热膜层,设置在铝基体的待喷涂表面上,感应加热膜层采用上述的合金丝材喷涂形成。

80.本技术提出的烹饪器具,采用合金丝材在铝基体的待喷涂表面进行喷涂,形成感

应加热膜层,该膜层与铝基体具有高结合强度,且该感应加热膜层具有高耐腐蚀、高电磁感应功率、低感应频率。本技术实施例中,烹饪器具可以是锅具。

81.在一些实施例中,所述感应加热膜层的厚度为:0.5mm~1.2mm,示例性的,可以是:1.0mm。

82.若感应加热膜层的厚度较薄,则耐腐蚀性较差,若感应加热膜层的厚度较厚,则影响导热效率,将感应加热膜层的厚度控制在:0.5mm~1.2mm之间较为合适,合适的厚度可以保证烹饪器具的质量较好的同时,提升烹饪器具的导热效率。

83.在一些实施例中,所述烹饪器具还包括:

84.不粘层,设置在所述感应加热膜层的待喷涂表面上;

85.其中,所述不粘层采用聚四氟乙烯或有机硅涂料喷涂形成。在铝基体的感应加热膜层至少部分区域形成不粘层,得到复合膜层,其中,复合膜层耐磨损、耐腐蚀,结合力好,同时也具有不粘效果。

86.基于前述的各个实施例,本技术实施例再提供一种合金丝材,合金丝材外部:由高耐腐性的铁基非晶合金构成;合金丝材内部:填充铁基自熔性粉末。因此该合金丝材的总体结构为铁基非晶合金包覆铁基自熔性粉末。以此材料熔射(相当于本技术中提到的喷涂)出来的产品,在产品表面形成感应加热膜层,该感应加热膜层在保持感应加热功能的同时,也具备高结合力和耐腐蚀性。

87.由于此种合金丝材采用铁基自熔性粉末填充于铁基非晶合金的内部,以此合金丝材喷涂出来的铝基体,形成的感应加热膜层在保持感应加热功能的同时,也具备高结合力和耐腐蚀性。由于铁基自熔性粉末具有自熔性,提高了感应加热膜层与铝基体的润湿性,与普通钢丝相比,赋予强结合力,能够实现在高硅含量铝基体表面喷涂。由于丝材外部采用铁基非晶合金,与低电位丝材相比,在形成的感应加热膜层具有出众的耐腐蚀性。此外,在采用此种合金丝材进行喷涂时,由于只需要喷涂一种丝材,使得工序简单。

88.以上一种实施例提供的铁基自熔性粉末和铁基非晶合金,参照两种材料的特性,定制合金丝材;

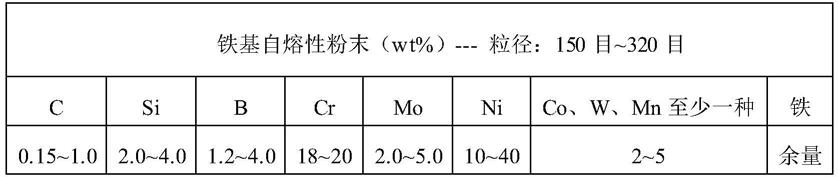

89.表1为本技术实施例提供的铁基自熔性粉末的参数示意表,如表1所示,在表1中,铁基自熔性粉末的粒径:150目~320目,化学成分为:c、si、b、cr、mo、ni、第一金属和铁,其中,第一金属为co、w、mn中的至少一种;

90.表1为本技术实施例提供的铁基自熔性粉末的参数示意表

[0091][0092]

表2为本技术实施例提供的铁基非晶合金的参数示意表,如表2所示,在表2中,铁基非晶合金的直径为:1.8mm~2.0mm,化学成分为:c、si、b、第二金属和铁,其中,所述第二金属为co、w、mn、mo中的至少一种。

[0093]

表2为本技术实施例提供的铁基非晶合金的参数示意表

[0094][0095]

表3为铁基自熔性粉末和铁基非晶合金占所述合金丝材的重量百分比表,参照两种材料的特性,定制合金丝材;如表3所示,在表3中,铁基自熔性粉末的重量百分比为:10%、20%、30%;对应地,铁基非晶合金的重量百分比为:90%、80%、70%。定制的合金丝材的直径为2.0mm。

[0096]

表3为铁基自熔性粉末和铁基非晶合金占所述合金丝材的重量百分比表

[0097]

丝材编号铁基自熔性粉末(wt%)铁基非晶合金(wt%)直径/mmⅰ型丝材10%90%2.0ⅱ型丝材20%80%2.0ⅲ型丝材30%70%2.0

[0098]

本技术实施例提供的一种烹饪器具的制造方法,所示方法包括:

[0099]

步骤s201,铝合金成型,以拉深、旋压、挤压、切削等等加工工艺。

[0100]

步骤s202,把加工成型的铝合金(相当于本技术中提到的铝基体)工件进行一定的机械和化学前处理,该类处理包括,除油、机械打砂、抛丸、喷砂、化学蚀刻等等;

[0101]

步骤s203,采用上述定制的合金丝材对铝合金工件进行电弧熔射(相当于本技术中提到的喷涂),形成高结合强度、高耐腐蚀、高电磁感应功率、低感应频率的感应加热膜层。其中,喷涂方式可以采用电弧喷涂,或超音速火焰喷涂等,以下以电弧喷涂作为示例。

[0102]

合金丝材喷涂工艺规范如下:

[0103][0104]

步骤s204,对工件表面进行雾化喷涂,如聚四氟乙烯(ptfe,poly tetra fluoroethylene)或有机硅涂料,对工件表面进行雾化喷涂:此类工艺是常规工艺,无需特别说明。

[0105]

实施例一:

[0106]

准备表面预处理好的铝基体,将合金丝材喷涂于预处理好的铝基体的待喷涂表面,形成喷涂后的铝基体表面,即是ih膜层表面。

[0107][0108]

把热喷涂好的产品进行ptfe雾化喷涂,形成统一完整的复合膜层,即是ih膜层表面和不粘层。

[0109]

实施例二

[0110]

准备表面预处理好的铝基体,将合金丝材喷涂于预处理好的铝基体的待喷涂表面,形成喷涂后的铝基体表面,即是ih膜层表面。

[0111][0112]

把热喷涂好的产品进行ptfe雾化喷涂,形成统一完整的复合膜层,即是ih膜层表面和不粘层。

[0113]

实施例三

[0114]

准备表面预处理好的铝基体,将合金丝材喷涂于预处理好的铝基体的待喷涂表面,形成喷涂后的铝基体表面,即是ih膜层表面。

[0115][0116][0117]

把热喷涂好的产品进行ptfe雾化喷涂,形成统一完整的复合膜层,即是ih膜层表面和不粘层。

[0118]

实施例四

[0119]

准备表面预处理好的铝基体,将合金丝材喷涂于预处理好的铝基体的待喷涂表面,形成喷涂后的铝基体表面,即是ih膜层表面。

[0120][0121]

把热喷涂好的产品进行ptfe雾化喷涂,形成统一完整的复合膜层,即是ih膜层表面和不粘层。

[0122]

实施例五

[0123]

准备表面预处理好的铝基体,将合金丝材喷涂于预处理好的铝基体的待喷涂表面,形成喷涂后的铝基体表面,即是ih膜层表面。

[0124][0125]

把热喷涂好的产品进行ptfe雾化喷涂,形成统一完整的复合膜层,即是ih膜层表面和不粘层。

[0126]

实施例六

[0127]

准备表面预处理好的铝基体,将合金丝材喷涂于预处理好的铝基体的待喷涂表面,形成喷涂后的铝基体表面,即是ih膜层表面。

[0128][0129]

把热喷涂好的产品进行ptfe雾化喷涂,形成统一完整的复合膜层,即是ih膜层表面和不粘层。

[0130]

对比例一

[0131]

普通h08a丝材+铝丝电弧喷涂

[0132][0133]

对比例二

[0134]

普通h08a丝材+铝丝电弧喷涂

[0135][0136]

各实施例和对比例的测试结果参见表4,表4为本技术实施例提供的各实施例与对比例的测试结果示意表,如表4所示,本技术的实施例一至实施例六的丝材喷涂于烹饪器具上,形成的ih感应膜层的厚度为:0.5mm~1.2mm,感应功率为:1000w~2100w,感应频率为:22.2khz~24.7khz,结合强度为:10.5mpa~14.5mpa,耐5%盐雾腐蚀性为:18h~28h。对比例1的膜厚度为0.8mm~1.2mm,感应功率为:1000w~1100w,感应频率为:24.7khz~25.5khz,结合强度为:8.2mpa~9.3mpa,耐5%盐雾腐蚀性为:12h~14h。对比例2的膜厚度

为1.4mm~1.6mm,感应功率为:1600w~1800w,感应频率为:26.2khz~27.7khz,结合强度为:7.5mpa~8.4mpa,耐5%盐雾腐蚀性为:16h~20h。

[0137]

表4为本技术实施例提供的各实施例与对比例的测试结果示意表

[0138][0139]

由上述对比可知,合金丝材应用于喷涂烹饪器具形成的ih膜层,具有高的结合力和出众的耐腐蚀性,且该ih膜层具有低感应频率,在将该合金丝材用于喷涂烹饪器具只需一种丝材,使得工序简单。

[0140]

本技术实施例中,实验中的结合强度测量按照国标胶结牢度方法测量。耐盐雾腐蚀测试就是根据炊具产品国标gb/t32388执行进行腐蚀测试。

[0141]

综上所述,本实施例提出的合金丝材应用于铝基体,由于此种合金丝材采用铁基自熔性粉末填充于铁基非晶合金的内部,以此合金丝材喷涂出来的铝基体,形成的ih膜层,在保持感应加热功能的同时,也具备高结合力和耐腐蚀性。由于铁基自熔性粉末具有自熔性,提高了感应加热膜层与铝基体的润湿性,与普通钢丝相比,该感应加热膜层与铝基体之间具有强结合力,且能够实现在高硅含量铝基体表面喷涂。由于丝材外部采用铁基非晶合金,与低电位丝材相比,在形成的感应加热膜层具有出众的耐腐蚀性。此外,在采用此种合金丝材进行喷涂时,由于只需要喷涂一种丝材,使得工序简单。

[0142]

上面对本技术的具体实施方式进行了详细描述,虽然已表示和描述了一些实施

例,但本领域技术人员应该理解,在不脱离由权利要求及其等同物限定其范围的本技术的原理和精神的情况下,可以对这些实施例进行修改和完善(例如,可以对不同实施例中描述的不同特征进行组合),这些修改和完善也应在本技术的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1