一种磁粉注射成型粘结剂、制备方法及应用方法与流程

1.本发明属于软磁材料技术领域,涉及一种磁粉注射成型粘结剂、制备方法及应用方法。

背景技术:

2.金属粉末注射成型(mim)技术是实现金属零部件小型化、复杂化的重要方法。随着电气设备的小型化,对磁性材料提出了微型化、复杂化和精密性等结构上的要求。mim是实现这种要求的主要方法,但是mim在生产中需要加入大量的粘结剂,甚至粘结剂的使用量会达到磁粉重量的50%以上,这不仅对粘结剂的脱除提出较高的技术要求,而且高的粘结剂含量很可能会导致成型后的零部件收缩大、形状变形。

3.因此,如何开发粘结效果好、脱除效率高、使用量低成为制约mim磁粉材料发展的一个重要因素。cn104942296a公开了一种磁粉注射成型工艺使用的粘结剂,包括hdpe、ldpe、n,n

’‑

亚乙基双硬脂酰胺、聚乙烯蜡、石蜡、硬脂酸和钛酸酯偶联剂,但并没有公开添加量、脱除效果等信息。

技术实现要素:

4.本发明的目的在于克服现有技术缺陷,提供一种磁粉注射成型粘结剂,技术方案如下:

5.一种磁粉注射成型粘结剂,按100%重量,由以下各原料组分组成,30

‑

60%石蜡、10

‑

30%hdpe(高密度聚乙烯)、0.5

‑

5%硬脂酸、1

‑

10%球形纳米无机氧化物,余量为eva(乙烯醋酸乙烯酯共聚物);

6.所述球形纳米无机氧化物的平均粒径为10

‑

200nm。

7.本发明中,石蜡在1个大气压下的熔点不超过64℃,hdpe在1个大气压下的熔点不超过140℃,eva在1个大气压下的熔点不超过80℃。

8.在本发明的优选方案中,由以下各原料组分组成,30

‑

60%石蜡、10

‑

30%hdpe、0.5

‑

5%硬脂酸、1

‑

10%球形纳米无机氧化物、2

‑

10%eva,余量为聚乙烯蜡。

9.在本发明的优选方案中,由以下各原料组分组成,30

‑

60%石蜡、10

‑

30%hdpe、0.5

‑

5%硬脂酸、1

‑

10%球形纳米无机氧化物、2

‑

10%eva,余量为聚丙烯。

10.在本发明的优选方案中,所述球形纳米无机氧化物选自球形纳米二氧化硅或球形纳米二氧化钛,所述球形纳米无机氧化物的平均粒径为30

‑

150nm。更进一步优选的,球形无机纳米氧化物的平均粒径为50

‑

130nm。

11.本发明的另一个目的在于提供一种磁粉注射成型粘结剂的制备方法,技术方案如下:

12.一种上述任一实施方案所述的粘结剂的制备方法,将所述球形纳米无机氧化物分散于溶剂中,加入所述石蜡混匀,除去所述溶剂,加入剩余所述原料组分,加热混合均匀,获得所述粘结剂。本发明中,溶剂无特别的限制,可以选自丙酮、汽油、氯仿、石油醚、甲苯、二

甲苯、三甲苯、乙醚、石脑油等。本发明中加热混合均匀步骤中加热的温度为80

‑

150℃。

13.本发明还有一个目的是提供一种磁粉注射成型粘结剂的应用方法,技术方案如下:

14.一种上述任一实施方案所述的粘结剂的应用方法,将所述粘结剂与磁性粉体混合、制粒、注射成型、脱脂、烧结,获得烧结磁体。

15.本发明中注射成型的温度为135

‑

150℃,注射压力为50

‑

120bar,保压时间3

‑

6s。本发明中制粒可以通过双螺杆挤出成型制粒。

16.在本发明的优选方案中,所述粘结剂与所述磁性粉体的重量比为0.1

‑

0.4:1。粘结剂与磁性粉体混合时加热的温度为120

‑

160℃,混合时间为0.5

‑

3小时。

17.在本发明更优选的方案中,所述粘结剂与所述磁性粉体的重量比为0.15

‑

0.3:1。

18.在本发明的优选方案中,所述磁性粉体选自金属软磁粉体。本发明中,金属软磁粉体可以选自铁氧体磁粉或者铁基磁粉。铁氧体磁粉具体可以选自镍锌铁氧体、锌铬铁氧体、铜锌铁氧体、镁锌铁氧体或锰锌铁氧体。铁基磁粉具体可以选自铁粉、fe

‑

p合金粉体、fe

‑

ni合金粉体、fe

‑

co合金粉体、fe

‑

si合金粉体或fe

‑

si

‑

al合金磁粉。

19.在本发明的优选方案中,所述脱脂为加热脱脂,加热温度为150

‑

400℃,更具体的,150

‑

170℃加热脱脂0.5

‑

2小时、250

‑

270℃加热脱脂0.5

‑

2小时、300

‑

310℃加热脱脂0.5

‑

2小时、330

‑

400℃加热脱脂1

‑

2小时。

20.本发明的有益效果是:

21.(1)本发明通过在常规的粘结剂原料组合中加入球形纳米无机氧化物,粘结剂与磁性粉体的混合、制粒后,在注射成型时,球形纳米无机氧化物由于滚动性好、滚动摩擦阻力小,使得磁粉粉体之间可以借助球形纳米无机氧化物更容易的发生位移,从表观上看,磁性粉体与本发明的粘结剂混合后的粘度比磁性粉体与常规粘结剂混合后的粘度更低,更容易注射成型。因此,采用本发明粘结剂与磁性粉体混合,粘结剂的使用量可以更少就可以达到较好的注射成型效果,更少的粘结剂在后续的脱脂上也更方便。

22.(2)加入球形纳米无机氧化物可以减少粘结剂中有机物的含量,有利于减少粘结剂残留。加入的球形纳米无机氧化物由于其对磁性粉体之间的隔离作用,而且是纳米尺寸的,可以在脱脂工序中促进形成有机物扩散通道,加快脱脂步骤,降低残留的碳含量。

23.(3)加入球形纳米无机氧化物可以作为掺杂成分参与后续的烧结过程,由于球形纳米无机氧化物是事先已经在粘结剂中分散均匀,因此球形纳米无机氧化物与磁性粉体的分散也均匀,掺杂效果好。

具体实施方式

24.以下根据各实施例对本发明的技术方案更进一步进行描述和说明。如无特别指明,以下各实施例中所述份数为重量份数。

25.实施例1~5制备粘结剂

26.实施例1

27.选择球形纳米二氧化硅,平均粒径为50nm。

28.将1.5份球形纳米二氧化硅超声分散于200份汽油中,加入60份石蜡混匀,除去汽油,加入25份hdpe、1.5份硬脂酸和12份eva,加热至140℃搅拌混合均匀,获得粘结剂,记为

a

‑

1。

29.实施例2

30.选择球形纳米二氧化硅,平均粒径为50nm。

31.将5份球形纳米二氧化硅超声分散于200份汽油中,加入60份石蜡混匀,除去汽油,加入25份hdpe、1.5份硬脂酸和8.5份eva,加热至140℃搅拌混合均匀,获得粘结剂,记为a

‑

2。

32.实施例3

33.选择球形纳米二氧化硅,平均粒径为50nm。

34.将10份球形纳米二氧化硅超声分散于200份汽油中,加入60份石蜡混匀,除去汽油,加入25份hdpe、1.5份硬脂酸和3.5份eva,加热至140℃搅拌混合均匀,获得粘结剂,记为a

‑

3。

35.实施例4

36.选择球形纳米二氧化硅,平均粒径为15nm。

37.将3份球形纳米二氧化硅超声分散于200份丙酮中,加入55份石蜡混匀,除去丙酮,加入22份hdpe、1.5份硬脂酸、10份eva和8.5份聚乙烯蜡,加热至135℃搅拌混合均匀,获得粘结剂,记为a

‑

4。

38.实施例5

39.选择球形纳米二氧化钛,平均粒径为75nm。

40.将8份球形纳米二氧化钛超声分散于200份石油醚中,加入50份石蜡混匀,除去石油醚,加入22份hdpe、3份硬脂酸、8份eva和9份聚乙烯蜡,加热至138℃搅拌混合均匀,获得粘结剂,记为a

‑

5。

41.实施例6~14制备烧结磁体

42.实施例6

43.将10份实施例4的粘结剂a

‑

4加入到100份平均粒径300μm的镍锌铁氧体磁粉中,在135℃搅拌混合30分钟,双螺杆挤出机挤出造粒获得注射颗粒。将制得的注射颗粒在142℃注射成型,获得烧结坯体。将坯体置于烧结炉内,在氢气氛围中以90℃/h的升温速率将升温到150℃,保温1h,继续以120℃/h的升温速率升温到300℃,保温0.5h,充入氩气吹走氢气,再抽真空至

‑

0.099mpa,坯体继续在300℃保温20分钟,然后以150℃/h的升温速率升温至650℃,保温0.5小时,继续以300℃/h的升温速率升温至1300℃,恒温烧结2小时,随后降温至500℃退火2小时获得烧结磁体。

44.实施例7

45.将22份实施例1的粘结剂a

‑

1加入到100份平均粒径200μm的fe

‑

9%si

‑

6%al合金磁粉中,在135℃搅拌混合25分钟,双螺杆挤出机挤出造粒获得注射颗粒。将制得的注射颗粒在145℃注射成型,获得烧结坯体。将坯体置于烧结炉内,在氢气氛围中以90℃/h的升温速率将升温到150℃,保温1h,继续以120℃/h的升温速率升温到280℃,保温0.5h,充入氩气吹走氢气,再抽真空至

‑

0.099mpa,坯体继续在280℃保温30分钟,然后以150℃/h的升温速率升温至500℃,保温1小时,继续以300℃/h的升温速率升温至1250℃,恒温烧结2小时,随后降温至650℃退火1小时获得烧结磁体。

46.实施例8

47.将实施例7中的22份实施例1的粘结剂a

‑

1替换为22份实施例2的粘结剂a

‑

2,其余步骤保持不变,获得烧结磁体。

48.实施例9

49.将实施例7中的22份实施例1的粘结剂a

‑

1替换为22份实施例3的粘结剂a

‑

3,其余步骤保持不变,获得烧结磁体。

50.实施例10

51.将实施例7中粘结剂a

‑

1改为13份,其余步骤保持不变,获得烧结磁体。

52.实施例11

53.将实施例7中粘结剂a

‑

1改为35份,其余步骤保持不变,获得烧结磁体。

54.实施例12

55.将25份实施例5的粘结剂a

‑

5加入到100份平均粒径180μm的fe

‑

6%si合金磁粉中,在135℃搅拌混合35分钟,双螺杆挤出机挤出造粒获得注射颗粒。将制得的注射颗粒在148℃注射成型,获得烧结坯体。将坯体置于烧结炉内,在氢气氛围中以90℃/h的升温速率将升温到150℃,保温1h,继续以120℃/h的升温速率升温到320℃,保温0.5h,充入氩气吹走氢气,再抽真空至

‑

0.099mpa,坯体继续在320℃保温30分钟,然后以150℃/h的升温速率升温至550℃,保温1小时,继续以300℃/h的升温速率升温至1230℃,恒温烧结2小时,随后降温至900℃退火1小时获得烧结磁体。

56.实施例13

57.实施例12中的粘结剂a

‑

5从25份调整为15份,其余步骤保持不变,获得烧结磁体。

58.实施例14

59.实施例12中的粘结剂a

‑

5从25份调整为35份,其余步骤保持不变,获得烧结磁体。

60.对比例1

61.粘结剂组成为:60份石蜡、30份hdpe、1.5份硬脂酸和8.5份eva,记为a

‑

6。

62.将实施例7中的22份实施例1的粘结剂a

‑

1替换为22份上述粘结剂a

‑

6,其余步骤保持不变,获得烧结磁体。

63.对比例2

64.对比例2中粘结剂a

‑

6份数改为35份,其余步骤保持不变,获得烧结磁体。

65.对比例3

66.实施例14中35份粘结剂a

‑

5份数改为35份对比例1中的粘结剂a

‑

6,其余步骤保持不变,获得烧结磁体。

67.粘度测试:采用流变仪,测试不同实施例和对比例中的粘结剂和注射颗粒在150℃和转速为5000s

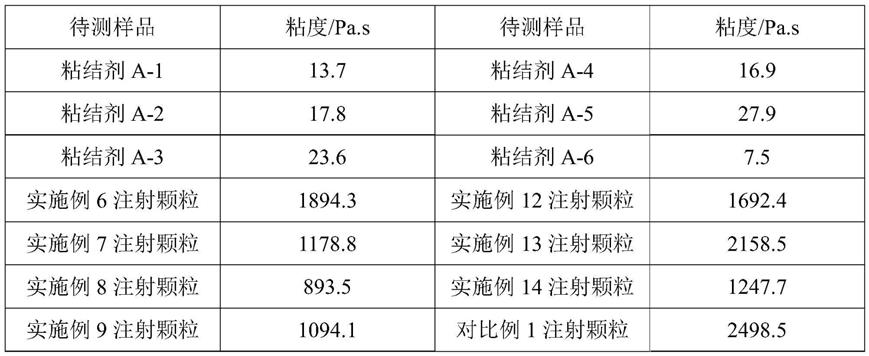

‑1下的粘度。结果如表1所示。

68.表1粘度

[0069][0070][0071]

因此,本发明在粘结剂中加入球形纳米二氧化硅或者球形纳米二氧化钛,虽然粘结剂的粘度增大,但是粘结剂和磁性粉体组成的注射颗粒的粘度有明显的降低,更适合应用于mim技术,在同样的注射温度下可以使用更低的注射压力,或者可以直接使用更低的注射温度。

[0072]

碳含量、磁性能和电阻率对比如表2所示。

[0073]

表2

[0074][0075]

因此,从表2可以看出,磁性粉体在mim工艺中采用本发明的粘结剂,碳含量更低,由于二氧化硅和二氧化钛能提高烧结磁体的电阻率,会导致其饱和磁感应强度降低,但是同时也会降低损耗,这种情况使得烧结磁体可以应用于高频领域。

[0076]

本发明在实施例中只列举了两种球形纳米无机氧化物—纳米二氧化硅和纳米二

氧化钛,但是本发明的球形纳米无机氧化物并不限于这两种,也可以是其他的球形纳米无机氧化物,比如球形纳米氧化铝、球形纳米氧化锆、球形纳米氧化钨、球形纳米三氧化钼等,相应的可以发挥出这些纳米无机氧化物对烧结磁体的性能的促进作用。

[0077]

如上所述,显示和描述了本发明的基本原理、主要特征和优点。本领域技术人员应该了解本发明不受上述实施例的限制,上述实施例仅为本发明的较佳实施例而已,不能依此限定本发明实施的范围,即依本发明专利范围及说明书内容所作的等效变化与修饰,皆应仍属本发明涵盖的范围内。本发明要求保护范围由所附的权利要求书及其等同物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1